Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

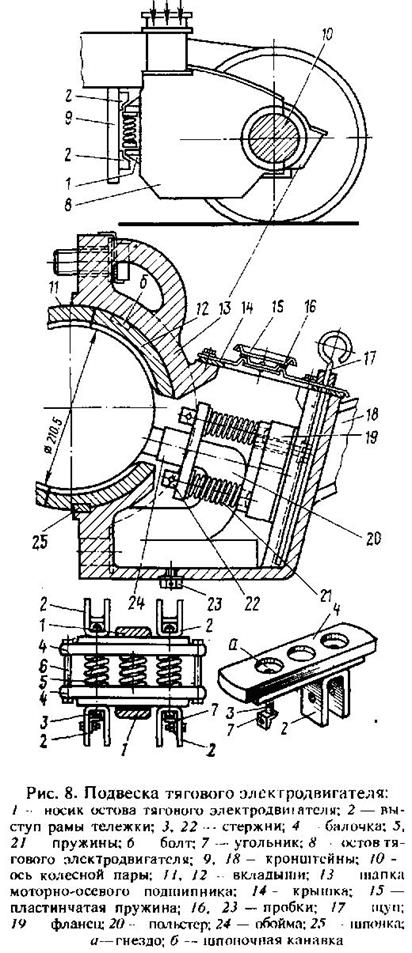

Подвеска тягового электродвигателя

На тепловозах применена опорно-осевая подвеска, при которой тяговый электродвигатель опирается с одной стороны через пружинную опору на раму тележки, а с другой через вкладыши моторно-осевых подшипников — на ось колесной пары.

марганцовистой стали. Для фиксации пружинной опоры на раме тележки служат два цилиндрических стержня 3, которые вставлены снизу и проходят через сквозные отверстия диаметром 32 мм в балочках 4 и выступах 2. От выпадания стержни 3 удерживаются угольниками 7, прикрепленными болтами к нижним выступам 2. После установки пружинной опоры гайки монтажных болтов 6 отворачивают так, чтобы расстояние между торцами гайки и головки болта было 160 мм, после чего гайки фиксируют шплинтами. Моторно-осевой подшипник состоит из комплекта вкладышей и разъемного корпуса, образованного приливом остова тягового электродвигателя и шапкой (крышкой), стянутых четырьмя болтами М30. Горловину диаметром 250 мм под вкладыши растачивают в собранном корпусе подшипника. Оба вкладыша отлиты из стали и имеют борта, ограничивающие осевой разбег тягового электродвигателя на оси колесной пары (0,4 - 5,0 мм). Внутренняя поверхность вкладышей покрыта тонким слоем бронзы. Вкладыш 11 установлен в остове 8 тягового электродвигателя, а вкладыш 12 — в шапке 13. Он имеет окно для подвода смазки к шейке оси 10 и две шпоночные канавки б. При сборке нижняя канавка вкладыша совпадает с канавкой в шапке 13, образуя гнездо под шпонку 25. Наличие двух шпоночных канавок на вкладыше 12 позволяет использовать его в левом и правом подшипниках. Между вкладышами и осью колесной пары должен быть зазор для смазки 0,45 - 2,5 мм. Измеряют этот зазор щупом через специальные окна в кожухе, прикрепленном к остову тягового электродвигателя и закрывающем среднюю часть оси. В эксплуатации оба окна закрыты крышками.

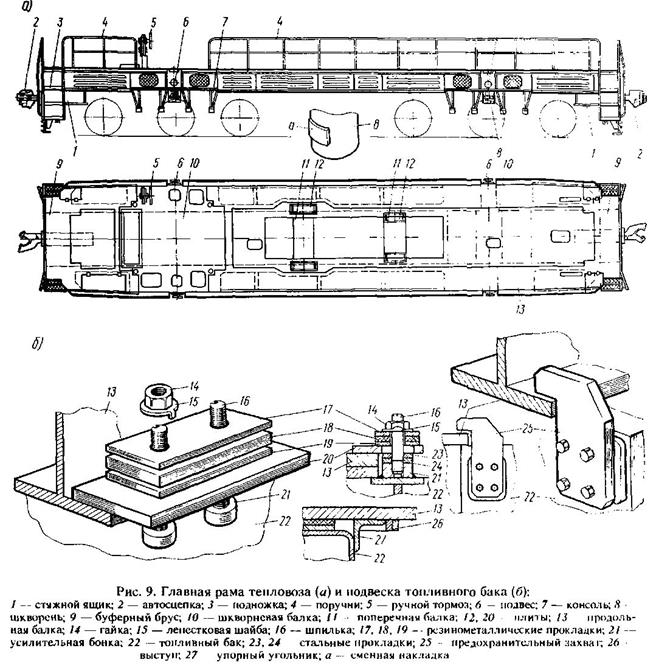

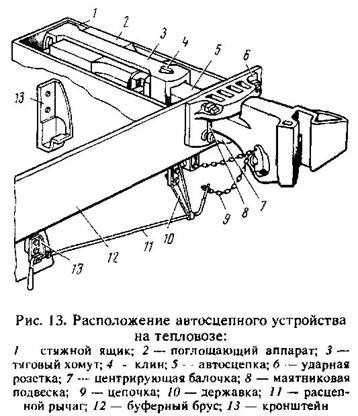

Шапка 13 одновременно является камерой для смазки, куда заливают 825 г осевого масла марки 3 или Л в зависимости от времени года. В верхней части шапки сделано окно, закрываемое крышкой 14, которая крепится четырьмя болтами. Для заливки масла в крышке 14 имеется горловина, закрытая пробкой 16, прижатой к горловине пластинчатой пружиной 15. В отверстие крышки 14 вставлен щуп 17, служащий для контроля уровня масла в камере моторно-осевого подшипника. Уровень масла должен быть между двумя рисками на щупе. Верхняя риска соответствует уровню масла в шапке, равному 90 мм, нижняя - 45 мм. В нижней части шапки для слива масла или конденсата имеется отверстие, закрытое пробкой 23. Конденсат сливают при техническом обслуживании ТО-3 и текущих ремонтах тепловоза. Смазка к оси подводится при помощи польстера 20, состоящего их хлочатобумажных фитилей, предварительно прожированных в масле и укрепленных в стальной обойме 24. Фитили из обоймы должны выступать на 10 мм. Обойма 24 надета на три стержня 22, приваренных к фланцу 19. Между обоймой и фланцем поставлены пружины 21, прижимающие польстер к шейке оси. В собранном виде польстер крепится к шапке 13 двумя болтами Ml2, ввернутыми во фланец 19. Шапка правого моторно-осевого подшипника отлита заодно с кронштейном 18, используемым для крепления кожуха тягового редуктора (см. рис. 4). Главная рама тепловоза Для монтажа оборудования и кузова тепловоза, а также для передачи тяговых и тормозных усилий предназначена главная рама (рис. 9), представляющая собой жесткую сварную конструкцию, выполненную из стальных элементов. Основу рамы составляют две продольные сварные балки 13 двутавровой формы, к которым приварены все остальные части. Продольные балки объединены двумя шкворневыми балками 10, двумя поперечными балками 11 двумя буферными брусьями 9 по концам. Буферный брус 9 сварен из вертикальных и горизонтальных листов. Передний вертикальный лист приварен к торцам продольных балок 13. В центральной части вертикального листа сделано для автосцепки 2 прямоугольное отверстие, по периметру которого приварена литая ударная розетка. К переднему вертикальному листу и полкам двутавровых балок приварены верхний и нижний горизонтальные листы. К нижнему горизонтальному листу приварен стяжной ящик 1 образованный двумя вертикальными плитами, к которым снизу приварена горизонтальная фигурная плита. В стяжном ящике размещается тяговый хомут с поглощающим аппаратом и упорной плитой.

К буферному брусу прикреплены четырьмя болтами каждый кронштейны, используемые для монтажа приемных катушек автоматической локомотивной сигнализации (АЛСН) и путеочистителя а также приварены подножки 3 и поручни 4. К переднему вертикальному листу буферного бруса приварены плиты для крепления деталей расцепного и дистанционного привода автосцепки (кронштейна с полочкой, державки и скобы с роликом под цепь). К заднему буферному брусу дополнительно приварены плиты для монтажа розетки междутепловозного соединения и два выступа, предусмотренные для шарнирного крепления переходной площадки, используемой при работе тепловозов по системе двух единиц. На расстоянии 3670 мм от торцов рамы находятся две шкворневые балки 10 коробчатого сечения. В центре шкворневой балки снизу приварен стальной шкворень 8 диаметром 278 мм. К наружной цилиндрической поверхности шкворня приварены две сменные накладки а из марганцовистой стали, защищающие его от износа при передаче продольных усилий (тяговых и тормозных). Эти усилия, созданные на колесных парах, передаются на шкворни через буксы и рамы тележек. По концам шкворневые балки 10 усилены за счет приварки к ним горизонтальных и вертикальных листов, образующих жесткие коробки, к которым приварены вертикальные консоли 7, подвесы 6 и упорные плиты под домкраты. Внутри коробок и шкворневых балок расположены балластные грузы в виде чугунных плит, предназначенные для равномерного распределения нагрузки по осям тепловоза. Пустотелые консоли 7 используются для передачи вертикальных нагрузок от главной рамы на тележки через подвесные болты. Подвесы 6 служат для транспортировки главной рамы краном. Средняя часть рамы предназначена для установки дизеля и генератора, поэтому она дополнительно усилена двумя поперечными балками 11, имеющими форму изогнутого двутавра. Концы балки 11 усилены приваренными к ним прямоугольными плитами 12, на которые через толстые резиновые пластины устанавливают дизель. Сверху на раме имеется настильный лист из рифленого железа, к которому приварен обносной угольник для крепления кузова. В передней части рамы установлено по четыре опоры для монтажа шахты холодильника, крепления гидромеханического редуктора и компрессора. Внутри рамы размещены кабели, трубопроводы и воздушные коллекторы, по которым подводится воздух для охлаждения тяговых электродвигателей. Для крепления четырех главных резервуаров снизу к раме в передней ее части с обеих сторон приварены по четыре дугообразных полосы. Каждый резервуар закреплен на раме двумя хомутами, выполненными в виде стальных лент, к которым по концам приварены шпильки. Один конец хомута закреплен на пластине, приваренной к нижней полке продольной балки, а другой притянут к угольнику, приваренному к настильному листу. Под дугообразные полосы и хомуты ставят войлочные прокладки.

К продольным балкам и настильному листу приварен ряд кронштейнов, используемых для крепления узлов тормозного оборудования тепловоза – запасного и уравнительного резервуаров, воздухораспределителя, маслоотделителя и т. д. Над четвертой колесной парой к раме с правой стороны приварен кронштейн для крепления редуктора привода скоростемера, а возле шестой колесной пары (елевой стороны) — Г-образный кронштейн, на котором установлен ролик под цепь привода ручного тормоза.

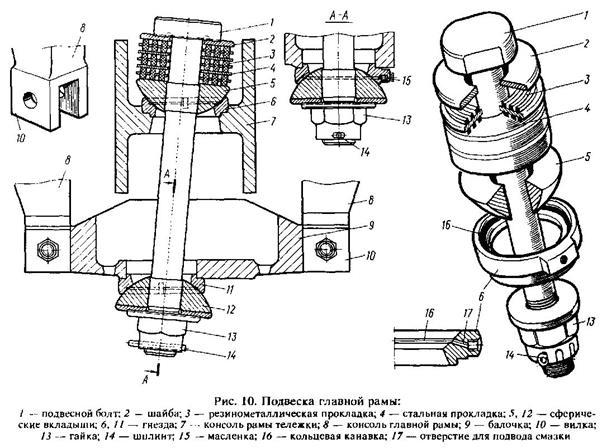

В средней части рамы подвешен топливный бак 22. Для крепления бака к нему приварены 12 усилительных бонок 21 (по шесть с каждой стороны) с ввернутыми в них шпильками 16 (М24), а к нижним полкам продольных балок 13 рамы тепловоза приварены стальные плиты 20 (по три с каждой стороны). В каждой плите имеются по два отверстия для прохода шпилек. На шпильки 16 навернуты гайки 14, под которыми поставлены фасонные шайбы 15. Между гайками и плитами ставят резинометаллические прокладки 17, 18 и 19, а под плиты — стальные прокладки 23 и 24. От продольного перемещения бак фиксируется четырьмя упорными угольниками 27, привариваемыми к баку после его подвешивания. Угольники прилегают к выступам 26, приваренным к нижним полкам продольных балок. По торцам к баку прикреплены болтами четыре предохранительных захвата 25, выступы которых расположены над нижними полками продольных балок с зазором 5 мм. 10. Подвеска главной рамы Главная рама к тележкам подвешена при помощи восьми подвесных болтов 1 (рис. 10). К вертикальным консолям 8 главной рамы тепловоза двумя болтами прикреплена балочка 9. Болты проходят через отверстия в 'клочке и вилках 10, приваренных к консолям. Балочка имеет отверстие, смещенное от центра, в которое снизу устанавливают шаровую опору, состоящую из гнезда 11 и сферического вкладыша 12. Через отверстия в гнезде и вкладыше проходит подвесной болт 1, на гайку 13 которого передается вертикальная нагрузка от главной рамы тепловоза. Головка подвесного болта опирается на консоль 7 рамы тележки через такую же шаровую опору (вкладыш 5 и гнездо 6). Под головку болта устанавливают стальную шайбу 2 и три резинометаллические прокладки 8, между которыми ставят стальные прокладки 4. Гнездо 6 своим выступом входит в вырез консоли 7, а гнездо 11 – в вырез балочки 9, чем обеспечивается надежная фиксация гнезд. Оба гнезда снабжены масленками 15 для запрессовки смазки между трущимися поверхностями шаровой опоры (в качестве смазки используется солидол, не боящийся влаги). Кольцевая канавка 16 на поверхности гнезда, соединенная с отверстием 17, обеспечивает равномерное распределение смазки по внутренней поверхности гнезда и вкладыша.

Применение шаровых опор позволяет тележкам поворачиваться относительно рамы тепловоза при вписывании его в кривые участки пути. Подвесные болты каждой тележки расположены наклонно, как ребра пирамиды, вершина которой совпадает с осью шкворня. Такое расположение болтов способствует быстрому возврату тележек в исходное положение после выхода тепловоза из кривой, что уменьшает вертикальный подрез гребней бандажей колесных пар. Резинометаллические прокладки 3 изолируют главную раму тепловоза от тележек. Для заземления главной рамы поставлены гибкие шунты (по одному на каждую тележку) между вертикальными консолями 8 и балансирами средних колесных пар.

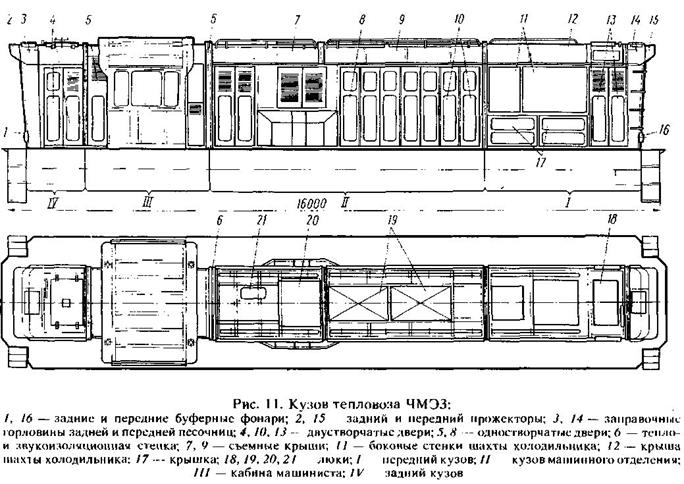

Кузов тепловоза Кузов капотного типа (рис. 11) защищает оборудование тепловоза и локомотивную бригаду от воздействия внешней среды. Состоит он из переднего кузова I, кузова машинного отделения 11, кабины машиниста III и заднего кузова IV. Передний кузов I приварен к обносному угольнику главной рамы. В нем смонтированы шахта холодильника, гидромеханический редуктор и компрессор. В передней части кузова находятся два песочных бункера с общей заправочной горловиной 14. Пространство между бункерами используется для монтажа промежуточного холодильника компрессора. Охлаждающий воздух проходит к холодильнику компрессора через жалкий, сделанные в торцовой двери переднего кузова по всей ее высоте. На торце кузова укреплены прожектор 15 и передние буферные фонари 16. Боковые двустворчатые двери 13обеспечивают доступ к компрессору и гидромеханическому редуктору. Для прохода воздуха к компрессору на дверях 13 сделаны жалюзи, а с внутренней стороны поставлены воздушные фильтры. Такие же фильтры имеются на внутренней стороне торцовой двери. Боковые стенки 11 и крыша 12 шахты холодильника оборудованы подвижными жалюзи с пневматическим приводом. Люк 18 в крыше служит для демонтажа компрессора. Под шахтой холодильника в боковых стенках сделаны по два люка, закрытых крышками 17. Люки используют во время ремонта тепловоза для демонтажа гидромеханического редуктора и вентилятора охлаждения тяговых электродвигателей передней тележки Съемный кузов машинного отделения 11 прикреплен болтами к раме тепловоза и промежуточной тепло- и звукоизоляционной стенке 6. Кузов закрыт съемными крышами 7 и 9, в которых сделаны четыре люка 19, 20 и 21 для демонтажа цилиндровых крышек, шатунно-поршневой группы, турбонагнетателя и двухмашинной агрегата. Для осмотра оборудования, установленного в машинном отделении, боковые стенки имеют две одностворчатые 8 и восемь двустворчатых 10 дверей, причем часть из них снабжена жалюзи и воздушными фильтрами.

Кабина машиниста III сварена из стальных листов и обшита перфорированным аргиллитом, под который уложены пакеты с наполнителем из тепло- и звукоизоляционного материала. К главной раме тепловоза кабина прикреплена болтами через четыре резинометаллические прокладки. В кабине установлены два пульта управления. Со стороны машиниста в задней стенке сделана дверь. Такая же дверь со стороны помощника сделана в передней стенке кабины. В боковых стенках имеются окна с подвижными рамами. Для лучшего обзора окна сделаны также в торцовых стенках кабины и в дверях. На передней стенке кабины предусмотрены ящик для инструмента, шкаф для одежды и ниша для размещения блоков радиостанции. К задней стенке прикреплена съемная аппаратная камера, доступ в которую из кабины осуществляется через верхнюю двустворчатую и нижнюю трехстворчатую двери, а с площадок тепловоза – через одностворчатые двери 5. Задний кузов IV (как и передний кузов I) приварен к главной раме тепловоза. В нем размещена аккумуляторная батарея, установленная в два яруса на стеллажах, приваренных к кузову. Для осмотра батареи в боковых стенках заднего кузова сделаны двустворчатые двери 4. Вентиляция аккумуляторного помещения осуществляется с обеих сторон тепловоза через жалюзи, сделанные в одной из створок. В торцевой стенке кузова имеется дверь. В заднем кузове также размещены два песочных бункера с общей заправочной горловиной 3, а на торце укреплены задний прожектор 2 и задние буферные фонари 1.

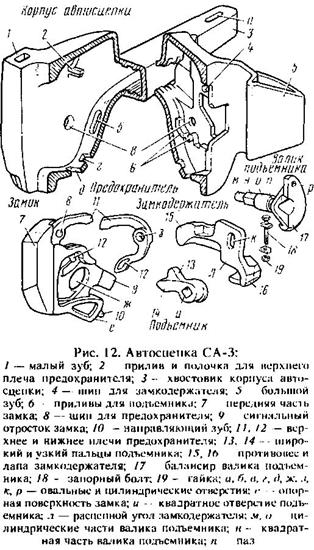

На переднем (с правой стороны) и заднем (с левой стороны) кузовах укреплены скобы для подъема на крышу тепловоза. В заднем кузове тепловоза ЧМЭЗТ размещены тормозные резисторы и вентилятор с электроприводом. Поэтому форма заднего кузова несколько изменена (по сравнению с кузовами тепловозов ЧМЭЗ и ЧМЭЗЭ), а на его крыше установлены жалюзи. Автосцепное устройство Тепловозы оборудованы автосцепным устройством отечественного производства, обеспечивающим автоматическое соединение единиц подвижного состава, удержание их на определенном расстоянии друг от друга, передачу усилий в поезде и смягчение действия этих усилий на подвижной состав. К автосцепному устройству относятся автосцепка СА-3, центрирующий прибор, расцепной привод, клин, тяговый хомут, поглощающий аппарат и передняя упорная плита. Автосцепка СА-3 (рис. 12) нежесткого типа, т. е. она допускает взаимные вертикальные перемещения сцепок в пути следования, а также сцепление их при разнице по высоте между продольными осями автосцепок в грузовом поезде до 100 мм, а по горизонтали — до 175 мм. Автосцепка состоит из корпуса и механизма сцепления, к которому относятся замок, замкодер-жатель, предохранитель, подъемник и валик подъемника. Все детали автосцепки отлиты из стали. У пустотелого корпуса автосцепки различают головную и хвостовую части. Голова автосцепки имеет два зуба — большой 5 и малый 1, пространство между которыми называется зевом. В кармане головы размещают механизм сцепления, для чего внутри кармана предусмотрены соответствующие приливы и отверстия. На конце полого хвостовика J сделано овальное отверстие а под клин, соединяющий автосцепку с тяговым хомутом. Торцовая поверхность хвостовика имеет цилиндрическую форму, что позволяет автосцепке поворачиваться в горизонтальной плоскости и обеспечивает точность удара в переднюю упорную плиту. Замок служит для запирания сцепленных автосцепок. Через отверстие ж замка проходит валик подъемника. Овальная форма отверстия позволяет замку в процессе работы поворачиваться, для чего опорная поверхность е замка выполнена цилиндрической. Направляющий зуб 10 проходит через отверстие в корпусе автосцепки. По сигнальному отростку 9, окрашенному в красный цвет, определяют положение замка. Если сигнальный отросток виден, это означает, что автосцепка расцеплена. На цилиндрический шип 8 замка навешивают предохранитель, представляющий собой двухплечий рычаг. Верхнее плечо 11 предохранителя, расположенное на полочке 2 корпуса автосцепки, вместе с замкодержателем предотвращает саморасцеп автосцепок.

Подъемник вместе с валиком предназначены для расцепления автосцепок. Подъемник имеет два пальца — широкий 13 и узкий 14. При сборке механизма автосцепки подъемник кладут на прилив 6 корпуса автосцепки так, чтобы широкий палец 13 был сверху. Через квадратное отверстие и проходит валик подъемника, имеющий на конце балансир 17, к которому присоединяют цепочку ручного (расцепного) привода. Две цилиндрические части м и о разного диаметра валика подъемника проходят через отверстия в в корпусе автосцепки. На цилиндрической части о большего диаметра сделан паз п для прохода запорного болта 18, удерживающего в собранном виде механизм сцепления. В среднем положении, т. е. по оси тепловоза, автосцепка удерживается благодаря центрирующему прибору, состоящему из двух маятниковых подвесок 8 (рис. 13) и центрирующей балочки 7, на которую опирается автосцепка. Центрирующий прибор подвешен к ударной розетке 6 на буферном брусе 12 главной рамы тепловоза. Сцепление автосцепок. При соударении автосцепок малые зубья скользят по наклонным поверхностям и входят в зевы. Замки обеих автосцепок утапливаются в карманах, а верхние плечи предохранителей скользят по полочкам и проходят над противовесами замкодержателей. При дальнейшем движении малые зубья нажимают на лапы замкодержателей и поворачивают их на шипах. Противовесы замкодержателей поднимают верхние плечи предохранителей. Когда малые зубья доходят до упора в корпус, замки освобождаются и выпадают из карманов в зевы, располагаясь между малыми зубьями. При этом верхние плечи предохранителей соскакивают на полочки с противовесов замкодержателей и устанавливаются против их выступов. Такое положение предохранителей исключает возможность саморасцепа, так как не позволяет замкам уходить из зевов. При сцепленных автосцепках сигнальные отростки замков не видны.

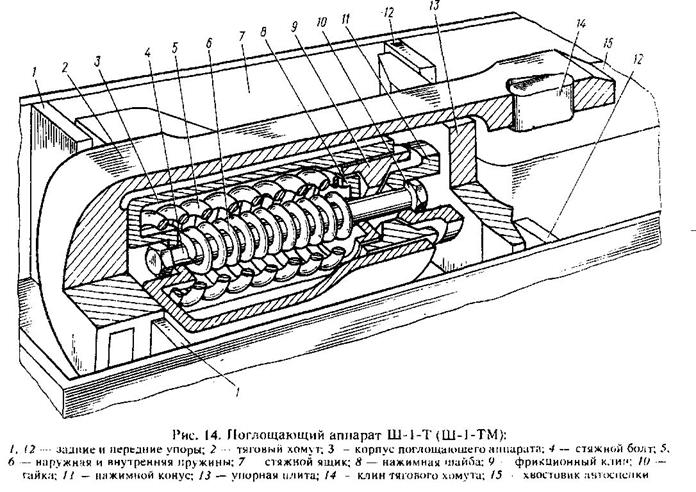

Чтобы обеспечить устойчивое положение механизма в расцепленном состоянии при отпускании расцепного рычага, предусмотрен узкий палец подъемника. При дальнейшем повороте валика подъемник своим узким пальцем поднимает замкодержатель на шине за счет овального отверстия и проскакивает за расцепной угол замкодержателя. Освободившись, замкодержатель опускается на шипе вниз и в таком положении удерживает подъемник (а значит, и замок) до тех пор, пока не освободится от действия малого зуба другой автосцепки. При расцепленных автосцепках сигнальный отросток замка выступает из корпуса автосцепки. После разведения автосцепок все детали их механизмов возвращаются в исходное положение под действием собственной массы, т. е. автосцепки опять готовы к сцеплению. Удары и рывки, действующие на автосцепку, гасятся поглощающим аппаратом, установленным вместе с передней упорной плитой в стальном тяговом хомуте 3. Его головная и хвостовая части соединены двумя тяговыми полосами. В головной части сделано окно для прохода хвостовика автосцепки и отверстие под клин 4, соединяющий автосцепку с тяговым хомутом. Клин удерживается от выпадания двумя болтами, проходящими через отверстия в приливах тягового хомута. Работа пружинно-фрикционного поглощающего аппарата типа Ш-1-Т (Ш-1-ТМ) основана на принципе гашения ударов и рывков за счет трения клиньев о корпус и сжатия пружин, В корпусе 3 (рис. 14) устанавливают две пружины (наружную 5 и внутреннюю 6), нажимную шайбу 8, три фрикционных клина 9 и нажимной конус 11. Через все детали аппарата проходит стяжной болт 4. Сборку аппарата ведут на прессе, при этом под гайку 10 стяжного болта ставят прокладку толщиной 10-15 мм, имеющую форму скобы. В собранном аппарате пружины 5 и 6 сжаты усилием 25 кН (2,5 тс). Поглощающий аппарат вместе с тяговым хомутом и передней упорной плитой расположен в стяжном ящике между четырьмя упорами (двумя передними 12 и двумя задними 1).

Поглощающий аппарат при ударах и рывках работает на сжатие. Например, при сцеплении тепловоза с составом может получиться удар, который через автосцепку будет передан передней упорной плите 13 и далее — поглощающему аппарату. Поскольку задние упоры стяжного ящика 7 не позволяют корпусу 3 перемещаться, происходит сжатие аппарата. Нажимной конус 11 раздвигает фрикционные клинья и перемещает их внутрь корпуса, одновременно сжимая пружины и 6. За счет трения клиньев о стенки корпуса гасится примерно 80% энергии удара, а остальные 20 % — за счет сжатия пружин. После окончания действия ударной нагрузки пружины 5 и возвращают все детали поглощающего аппарата в исходное положение. Следует помнить, что при первом рабочем сжатии аппарата прокладка из-под гайки 10 стяжного болта выпадает. За счет пружин корпус и передняя упорная плита прижимаются к упорам стяжного ящика. При рывке автосцепка через клин 14 и тяговый хомут 2 передает усилие на корпус поглощающего аппарата. Последний нажимным конусом 11 упирается в плиту 13 и сжимается, затрачивая энергию на трение клиньев о корпус и на сжатие пружин. Песочная система

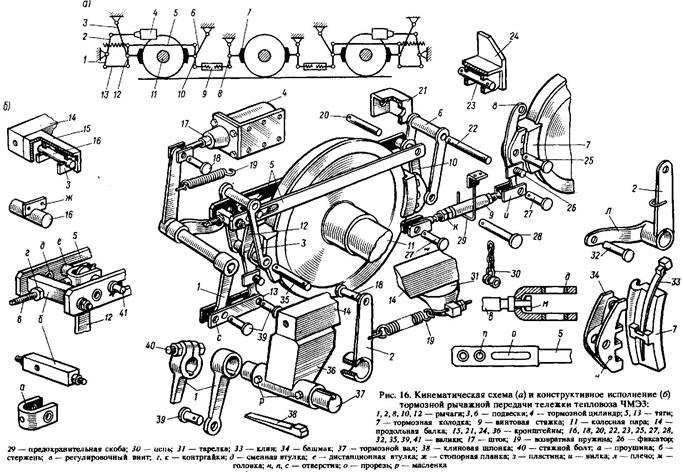

Для хранения и подачи песка под колеса тепловоза с целью повышения сцепления колес с рельсами предназначена песочная система (рис. 15). В систему входят четыре бункера вместимостью 1500 — 2000 кг, четыре воздухораспределителя, четыре электропневматических вентиля, трубопроводы и восемь форсунок. Для экипировки тепловоза используют сухой просеянный песок (влажность не более 0,5 %, размер зерен 0,2 — 0,5 мм). Через сетки с ячейками размером 4x4 мм песок засыпают в бункеры, откуда он самотеком поступает к форсункам песочниц 2, 4, 12 и 13, укрепленным на главной раме непосредственно под бункерами. Песочницы приводятся в действие ножной педалью, при нажатии на которую замыкается цепь питания катушек двух электропневматических вентилей песочниц. Включение вентилей зависит от положения контактов реверсора, т. е. от направления движения тепловоза. Вентили перепускают сжатый воздух давлением 0,55 — 0,60 МПа (5,5 — 6,0 кгс/см2) из резервуара управления к воздухораспределителям. Каждый воздухораспределитель имеет чугунный разъемный корпус, стянутый четырьмя шпильками 22. Между верхней 23 и нижней 21 частями корпуса зажата резиновая диафрагма 33. В центральное отверстие верхней части 23 корпуса запрессована бронзовая втулка 31, служащая седлом для клапана 25, который через тарелку 32 опирается на диафрагму 33. Бронзовый клапан 25, имеющий три направляющих пера, прижат к седлу пружиной 27и уплотнен резиновым кольцом 28, установленным в проточке клапана. Другой конец пружины упирается в пробку 26, ввернутую в верхнюю часть 23 корпуса воздухораспределителя. Каналы 24 и 29 корпусов соединены трубопроводами 6 и 19 с резервуаром управления, а трубопроводами 9, 11, 14 и 20 — с форсунками. Сжатый воздух из резервуара управления через штуцер 34 поступает в полость под диафрагмой 33. Под давлением воздуха диафрагма прогибается и через тарелку 32 поднимает клапан 25. При открытом клапане сжатый воздух из резервуара управления по каналам 24, 30 и 29 проходит к форсункам песочниц. Поступивший в форсунку через входной канал А сжатый воздух по рыхлительному каналу 38 попадает в камеру Б, где разрыхляет песок и создает давление в ней. Одновременно воздух проходит через сопло 35 и создает разрежение в горловине J3, к которой присоединена подсыпная труба 3. За счет разницы давлений песок из камеры Б через горловину 13 поступает по трубе 3 на рельсы. Каждый вентиль управляет одним воздухораспределителем, обеспечивающим подвод воздуха из резервуара управления к двум форсункам песочницы. Последние подают песок под колеса одной колесной пары. При движении тепловоза вперед включаются вентили 7 и 18, управляющие воздухораспределителями 8 и 15, расположенными рядом с ними. Воздухораспределители перепускают сжатый воздух из резервуара управления к форсункам 4 и 12 по трубопроводам 9 и 20. Две форсунки 4 подают песок под первую колесную пару, а две форсунки 12 – под четвертую. Если тепловоз движется назад, то включаются вентили 5 и 17, управляющие воздухораспределителями 10 и 16, т. е. сжатый воздух по трубопроводам 11 и 14 поступает к форсункам 2 и 13. Подача песка осуществляется под третью и шестую колесные пары. Воздухораспределители 8 и 10 установлены в переднем кузове тепловоза (у правого песочного бункера), а воздухораспределители 15 и 16 — в заднем кузове. Норма расхода песка одной форсункой устанавливается от 0,9 до 1,5 кг в 1 мин. При этом под первую и шестую колесные пары должно подаваться максимальное количество песка, а под третью и четвертую — минимальное. Увеличенная подача песка под первую по направлению движения колесную пару обусловлена тем, что при трогании с места состава большой массы возникает опрокидывающий момент, уменьшающий нагрузку на рельсы от первой или шестой колесной пары (в зависимости от того, как прицеплен локомотив к составу). Кроме того, часть песка, поданного под первую (шестую) колесную пару, используется для увеличения сцепления с рельсом четвертой (третьей) колесной пары, идущей следом. На трубопроводах, подающих песок под третью и четвертую колесные пары, в четырех местах подведен воздух для рыхления песка. Расстояние от наконечника песочной трубы до головки рельсов должно быть 50 — 65 мм. Тормозная рычажная передача Рычажная передача, смонтированная на раме тележки, обеспечивает прижатие тормозных колодок к колесам с обеих сторон, т. е. является двусторонней. Она собрана из четырех одинаковых по конструкции групп. Каждая группа управляется тормозным цилиндром 4 (рис. 16, а и б) и состоит из рычагов 1, 2, 8, 10 и 12, тормозных тяг 5 и 13, подвесок 3 и 6, винтовой стяжки 9, трех башмаков 34 с тормозными колодками 7, тормозного вала 37 и тринадцати соединительных валиков. Все детали тормозной рычажной передачи (кроме колодок) изготовлены из стали.

Тормозной цилиндр 4 диаметром 8" (203 мм) прикреплен шестью болтами Ml6 к кронштейну 3 (см. рис. 2), приваренному снаружи к продольной балке рамы тележки. По концам продольных балок 14 (см. рис. 16, б) приварены наклонные кронштейны 36. Снизу к кронштейну приварена толстостенная труба, через которую свободно проходит тормозной вал 37. На выступающем конце вала посредством клиновой шпонки 38 укреплен рычаг 2, представляющий собой пластину толщиной 25 мм, к которой приварена втулка с профрезерованной в ней шпоночной канавкой. Верхний конец рычага 2 соединен валиком 18 с вилкой, образованной двумя пластинами, приваренными к стержню, на который при торможении воздействует шток 17 тормозного цилиндра. К средней части рычага 2 приварена скоба для крепления возвратной пружины 19. Другой конец пружины соединен с рамой тележки крюком, закрепленным на выступе, который приварен к тарелке 31 под пружины рессорного подвешивания. На противоположном конце вала 37 жестко укреплен рычаг 1. Вначале крепление рычага осуществлялось клиновой шпонкой. Впоследствии для фиксации рычага стали применять обычную шпонку, а для крепления на валу — стяжной болт 40. Под головку болта и гайку ставят лепестковые шайбы. Для смазки тормозного вала предусмотрены масленки р. Нижний конец рычага 1 валиком 39 соединен с нижними тормозными тягами 13, которые выполнены в виде двух пластин толщиной 17 мм, соединенных между собой приваренной к ним проставкой. Второй валик 39 соединяет с нижними тормозными тягами рычаг 12. Через отверстие в средней части этого рычага проходит валик 35, посредством которого на рычаге закреплены подвеска 3 и тормозной башмак 34. Подвеска представляет собой две полосы толщиной 10 мм, соединенные в верхней части приваренной к ним втулкой. При помощи валика 16 подвеска закреплена на кронштейне 15, приваренном к продольной балке 14 рамы тележки. На башмаке 34, имеющем специальную конфигурацию, укреплена при помощи клина 33 тормозная колодка 7, отлитая из фосфористого чугуна. Колодка гребневая, с твердыми вставками из стали. Клин проходит через отверстия в башмаке и колодке. На башмаке и рычаге укреплен двумя шпильками фиксатор 26, обеспечивающий равномерный износ тормозной колодки. Одна шпилька ввернута в отверстие н на башмаке, а другая вместе с пружиной, прижимающей планку фиксатора к рычагу, укреплена на самом рычаге. Рычаги 10 и 12 посредством валиков 20 и 41 соединены с верхними тормозными тягами 5. Рычаг 10 валиком 28 связан с тормозным башмаком и подвеской 6, закрепленной посредством валика 22 на кронштейне 21, приваренном к поперечной балке рамы тележки. Одинаковые по конструктивному исполнению рычаги 8 и 10 соединены между собой винтовой стяжкой 9. Она представляет собой муфту, в которую ввернуты две вилки и, причем хвостовик одной вилки имеет правую резьбу, а хвостовик другой — левую. Со стороны вилки с правой резьбой на цилиндрической поверхности муфты имеется шестигранник под ключ 65 мм. Вилки закрепляют контргайками к, под которые ставят разрезные шайбы. Предохранительная скоба 29, привернутая двумя болтами к усилительному ребру фартука рамы тележки, предотвращает падение винтовой стяжки на путь. Верхний конец рычага 8 валиком 23 соединен с кронштейном 24, приваренным к продольной балке 14. К рычагу 8 валиком 25 присоединяют башмак с тормозной колодкой. На валики 18, 25, 27, 28 и 39, имеющие борты, с противоположной стороны надевают шайбы и ставят шплинты. Валик 16 фиксируется стопорной планкой ж, входящей в прорезь на его поверхности и закрепляемой двумя болтами на приваренной к кронштейну 15 пластине з. Валики 20, 22, 23, 35 и 41 фиксируются шайбами и шплинтами, поставленными с обеих сторон. В местах прохода валиков для уменьшения износа подвесок, рычагов, тяг и башмаков запрессованы сменные втулки д. При монтаже тормозной рычажной передачи применяются дистанционные втулки е, позволяющие при необходимости переоборудовать передачу на колею 1435 мм. Для регулирования выхода штока тормозного цилиндра необходимо, отвернув контргайки к, ключом поворачивать муфту винтовой стяжки 9 в ту или другую сторону. При повороте по часовой стрелке выход штока увеличивается, а при повороте против часовой стрелки — уменьшается. По окончании регулировки положение винтовой стяжки фиксируют обеими контргайками. Дополнительная регулировка выхода штока может производиться с помощью устройства, смонтированного на переднем конце верхних тормозных тяг 5. Между тягами укреплен двумя гайками квадратный стержень б, в который ввернут регулировочный винт е. На цилиндрическую часть винта надевают проушину а, после чего к торцу винта приваривают головку м. Валик 41, устанавливаемый в прорези о тяг, соединяет проушину а с рычагом 12. Для уменьшения выхода штока 17 (при изношенных бандажах колесных пар), отвернув контргайку г, поворачивают ключом на 17 мм регулировочный винт в (на конце винта сделан квадратный хвостовик под ключ) по часовой стрелке. При этом головка м винта, упираясь в рычаг 12, перемещает его вместе с валиком 41 относительно прорезей о в тягах 5. По окончании такой регулировки винт в закрепляют контргайкой г. При толщине бандажа 60 мм и менее стержень б при ремонтах переставляют в отверстие п верхних тяг. После последней обточки бандажей колесных пар (т. е. при толщине бандажа 43 — 45 мм) валик 39 на нижних тормозных тягах переставляют в крайнее отверстие с. Одна из четырех групп задней тележки используется для ручного торможения тепловоза. Установленный в кабине машиниста штурвал ручного тормоза связан с цепью 30, другой конец которой валиком 32 соединен с дополнительным плечом л рычага 2. Следовательно, при ручном торможении к бандажам колесных пар прижимаются только три колодки (с левой стороны тепловоза) — у пятой колесной пары с одной стороны и у шестой — с обеих сторон. В заторможенном состоянии штурвал удерживается защелкой и храповиком. Следует помнить, что использовать ручной тормоз для остановки движущегося тепловоза запрещено инструкцией завода-изготовителя, так как при движении по кривым участкам пути такое торможение приведет к повреждению деталей ручного тормоза.

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 280; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.151.106 (0.075 с.) |

Пружинная опора состоит из трех цилиндрических пружин 5 (рис. 8), расположенных между двумя стальными балочками 4, в которых расточено по три гнезда а. При монтаже пружинная опора стягивается двумя болтами 6 (М20) и устанавливается между выступами 2 рамы тележки и носиками 1 остова тягового электродвигателя. Выступы 2 приварены к кронштейну 9 поперечной балки рамы тележки, а носики 1 отлиты заодно с остовом. Чтобы уменьшить износ носиков, к ним приварены сменные пластины из

Пружинная опора состоит из трех цилиндрических пружин 5 (рис. 8), расположенных между двумя стальными балочками 4, в которых расточено по три гнезда а. При монтаже пружинная опора стягивается двумя болтами 6 (М20) и устанавливается между выступами 2 рамы тележки и носиками 1 остова тягового электродвигателя. Выступы 2 приварены к кронштейну 9 поперечной балки рамы тележки, а носики 1 отлиты заодно с остовом. Чтобы уменьшить износ носиков, к ним приварены сменные пластины из

Замкодержатель обеспечивает удержание замка как в сцепленном (при помощи предохранителя), так и в расцепленном (при помощи подъемника) положениях. Овальное отверстие к позволяет навесить замкодержатель на цилиндрический шип 4 корпуса автосцепки, относительно которого замкодержатель может не только поворачиваться, но и перемещаться вертикально при расцеплении автосцепок. Одно плечо замкодержателя — лапа 16 — выходит из кармана головы автосцепки в зев, а другое — противовес 15 — расположено в кармане и имеет выступ, в который при сцепленных автосцепках упирается верхнее плечо предохранителя.

Замкодержатель обеспечивает удержание замка как в сцепленном (при помощи предохранителя), так и в расцепленном (при помощи подъемника) положениях. Овальное отверстие к позволяет навесить замкодержатель на цилиндрический шип 4 корпуса автосцепки, относительно которого замкодержатель может не только поворачиваться, но и перемещаться вертикально при расцеплении автосцепок. Одно плечо замкодержателя — лапа 16 — выходит из кармана головы автосцепки в зев, а другое — противовес 15 — расположено в кармане и имеет выступ, в который при сцепленных автосцепках упирается верхнее плечо предохранителя. Расцепление автосцепок. Для расцепления достаточно увести из зева замок любой автосцепки. Для этой цели используется как ручной, так и дистанционный расцепной привод. Расцепной привод состоит из расцепного рычага 11 (см. рис. 13), проходящего через отверстия в кронштейне 13 и державке 10, соединенного цепочкой 9 с балансиром валика подъемника. При повороте рукоятки расцепного рычага поворачивается валик подъемника с установленным на нем подъемником. Широкий палец подъемника нажимает на нижнее плечо предохранителя, поворачивая его на шипе замка. При этом верхнее плечо предохранителя, лежавшее на полочке, поднимается выше противовеса замкодержателя. Затем этот же палец, упираясь в прилив замка, уводит его внутрь корпуса, расцепляя автосцепки.

Расцепление автосцепок. Для расцепления достаточно увести из зева замок любой автосцепки. Для этой цели используется как ручной, так и дистанционный расцепной привод. Расцепной привод состоит из расцепного рычага 11 (см. рис. 13), проходящего через отверстия в кронштейне 13 и державке 10, соединенного цепочкой 9 с балансиром валика подъемника. При повороте рукоятки расцепного рычага поворачивается валик подъемника с установленным на нем подъемником. Широкий палец подъемника нажимает на нижнее плечо предохранителя, поворачивая его на шипе замка. При этом верхнее плечо предохранителя, лежавшее на полочке, поднимается выше противовеса замкодержателя. Затем этот же палец, упираясь в прилив замка, уводит его внутрь корпуса, расцепляя автосцепки.