Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Инструмент – деталь на точность токарной обработки

Несмотря на высокое качество современных токарных станков в процессе токарной обработки образуются погрешности, снижающие ее точность. Главным источником погрешностей токарной обработки является недостаточная жесткость системы станок – приспособление – инструмент – деталь, или сокращенно – системы СПИД. Погрешности от упругих деформаций системы СПИД составляют в отдельных случаях до 80% общей погрешности обработки. Силы резания Pz Py и Px действуют (рис. 5) не только на резец, но и в обратном направлении – на деталь, причем основное влияние на деформацию узлов и станка в целом оказывают составляющие силы резания Py и Pх. Под действием этих сил, за счет отжатия передней и задней бабок, деталь отходит от резца. Одновременно резец отходит от детали за счет отжатия суппорта. В результате этих отжатий изменяется расстояние от оси детали до вершины резца, следовательно, изменяется и размер детали. На точность токарной обработки заметно влияют перемещения узлов станка только в направлении действия силы резания Py, т.е. в направлении нормально (перпендикулярном) к обрабатываемой поверхности. Если суммарные перемещения узлов станка в указанном направлении составляют 0,1 мм, то диаметр детали при наружной обработке увеличивается на 0,2 мм. Способность узлов станка сопротивляться действию сил, стремящихся их деформировать, называется жесткостью. Чем больше жесткость, тем меньше перемещение и поэтому меньше погрешности обработки от упругих деформаций. Хотя действие составляющей силы резания Pz на упругие деформации иногда велико, но основное значение (как правило) имеет сила Py. Установлено, что жесткость узлов станков и станков в целом зависит главным образом от деформаций стыков между деталями узлов и в значительно меньшей степени – от деформации самих деталей.

Рис. 7

Деформации узлов станка неодинаково отражаются на точности обработки. Большое количество деталей суппорта и стыков их поверхностей, создающих подвижные и неподвижные соединения, приводит к сравнительно низкой его жесткости. Особое значение в данном случае имеет жесткость пары винт – гайка поперечных и верхних салазок. Отжатие суппорта при равномерном припуске и твердости материала обрабатываемой детали постоянно при любом его положении на станине. Поэтому отжатие суппорта обусловливает погрешность размера обрабатываемой детали, но не влияет на ее форму.

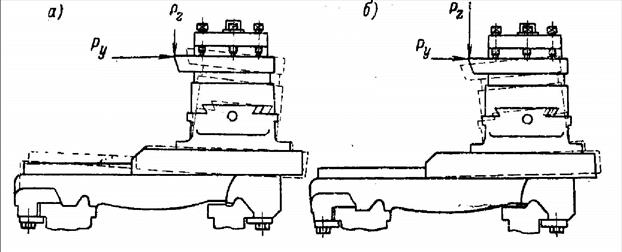

Влияние на деформацию суппорта составляющей силы резания Py обычно больше, чем составляющей Pz. Поэтому отжатие суппорта происходит так, как это показано на рис. 7 а и вызывает при наружном обтачивании увеличение диаметра обрабатываемой поверхности. Возможно, однако, такое влияние сил Py и Pz, при котором деформация суппорта при наружном обтачивании получает обратное направление рис. 7 б, что ведет к уменьшению размера детали. В последнем случае имеет место так называемая отрицательная жесткость, при которой сила резания Py направлена в одну сторону, а деформация узла – в обратную сторону. Это явление, известное в практике под названием «затягивание» резца, часто приводит к поломкам резца и порче обрабатываемой детали. На жесткость задней бабки наибольшее влияние оказывают вылет ее пиноли и конструкция заднего центра. Для повышения жесткости задней бабки следует работать с возможно меньшим вылетом пиноли. Закрепление пиноли в рабочем положении должно быть вполне надежным. Вылет центра должен быть также возможно меньшим.

ВЛИЯНИЕ ТЕМПЕРАТУРНЫХ ДЕФОРМАЦИЙ СТАНКА, Кроме жесткости станка на точность обработки влияют его температурные деформации. В процессе работы станка передняя бабка нагревается теплотой, образующейся в подшипниках, муфтах и т.д., вследствие этого ось шпинделя смещается со своего первоначального положения. Величина и направление смещения шпинделя станка зависят не только от режима работы, но и от конструкции бабки, а также от способа закрепления ее на станине станка. С повышением числа оборотов шпинделя температура деформации возрастает и непараллельность оси шпинделя направляющим станины станка увеличивается. Опытом, установлено, например, что для станка модели 1А62 указанная непараллельность в горизонтальной плоскости может составить, в зависимости от числа оборотов шпинделя, от 0,006 до 0,025 мм на 300 мм длины.

При нагревании резца теплотой резания головка его удлиняется, вследствие чего диаметр обрабатываемой поверхности (при наружной обработке) уменьшается. Время и величина удлинения резца зависят от ряда условий: режима резания, сечения и вылета резца, материала обрабатываемой детали и пр. С увеличением скорости резания, глубины резания и подачи удлинение резца также увеличивается. Так, при одном из опытов по определению влияния нагрева резца оказалось, что удлинение резца составившее 17 мкм при скорости резания 44 м/мин, увеличивалось до 25 мкм при скорости резания 160 м/мин. При глубине резания 0,25 мм удлинение составило 12 мкм, а при глубине резания 0,5 мм – 20 мкм. При увеличении подачи от 0,1 мм/об до 0,3 мм/об удлинение возросло от 25 мкм до 56 мкм. Исследование температурных деформаций обрабатываемой детали показывает, что при увеличении скорости резания и подачи температура детали понижается, а при увеличении глубины резания она повышается. Чем массивнее деталь, тем меньше температурные деформации.

|

||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 266; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.111.125 (0.004 с.) |