Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение коэффициента трения и экранирующей способности смазочных сред при осадке кольцевых образцов

Цели работы Изучение процесса течения металла при осадке кольцевых образцов. Приобретение умения и навыков экспериментального определения влияния вида смазки на коэффициент трения и экранирующую способность при осадке кольцевых образцов. Овладение методиками выполнения работы, обработки экспериментальных данных и анализа полученных результатов исследования.

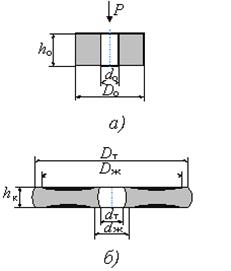

Теоретическая часть Теоретические основы метода разработаны К. Кудо, М. Куноги и О. А. Ганаго в 1955—1956 гг. [31]. Практическая возможность измерения коэффициента трения показана в работе [32]. Опытные образцы имеют форму кольца. Показателем величины сил трения служит изменение внутреннего диаметра кольца при осадке. При f=0 кольцо расширяется, как сплошной диск, т. е. D/D0 = d/d0, при значительном трении отверстие сужается. Теоретически и экспериментально доказано, что при очень низком f (в пределе при f = 0) все течение металла идет в радиальном направлении от центра наружу. Таким образом, в этом случае внутренний диаметр кольца при осадке увеличивается. (d1 > d0). Однако с ростом f характер деформации меняется. По ширине кольца возникает раздел течения: часть металла смещается наружу, а другая часть — внутрь, по направлению к центру. В результате при высоком f внутренний диаметр кольца при осадке уменьшается (d1 < d 0). Очевидно, имеется и такое значение f при котором внутренний диаметр кольца не изменяется (d0 = d 1). Это рубежное (критическое) значение f мало, порядка 0,05—0,06. На основании теоретического анализа и «калибровки» теоретических зависимостей по экспериментальным данным Кокрофта [1,2] предложен график для определения f (рис.6.6.). Этот график справедлив при осадке кольцевых образцов с соотношением размеров D0: d0: h0 — 6: 3: 2 (рис.6.7.). Мерой величины контактного трения при осадке кольцевого образца служит относительное (в %) изменение диаметра

Экранирующая способность смазочных сред оценивается по показателю где F ж - площадь зоны жидкостного трения (обнаруживается и легко может быть замерена на поверхности торца образца после осадки);

F т - площадь торца образца после осадки (рис.6.7.).

Рис. 6.7. Схема кольцевого образца до осадки – а) и после – б) для определения коэффициента трения и экранирующей способности смазочных сред.

Показатель К ж дает представление о режиме трения, следовательно, о степени экранировки поверхности. Его предельные значения указывают на наличие жидкостного (К ж= 1) или граничного (К ж= 0) трения по всему торцу заготовки. Промежуточные значения характерны для смешанного режима трения. Испытания проводят на кривошипном прессе LKP—400/900 силой 4000 кН и гидравлической машине сжатия МС—500 силой 500 кН, или другом оборудовании оснащенном комплексом тензометрической аппаратуры, позволяющей получать диаграммы "перемещение ползуна — время", "сила — время". Относительную деформацию образцов Размеры кольцевых образцов до (d o) и после осадки (d к), а также размеры зон жидкостного трения D ж, d ж и торца образца (рис.4.2.) замеряют с помощью инструментального микроскопа ММИ—2 с точностью ±0,01 мм. По экспериментальным данным вычисляют степень деформации по диаметру ε d и по высоте ε h и с помощью тарировочного графика (рис.4.1) определяют коэффициент трения f, а также вычисляют по формуле 4.1 показатель К ж.

Оборудование, инструмент и материалы Пресс кривошипный, гидравлический или другое оборудование; -кольцевые образцы из металлов и сплавов; -штангенциркуль; -инструментальный микроскоп; - технологические смазочные материалы; -кисть для нанесения смазочных материалов; -ветошь для протирки; -растворитель 646 ГОСТ 18188-72.

Порядок выполнения работы Студент должен самостоятельно: - изучить теоретические положения к работе; - ознакомиться с принципом работы оборудования; - определить с преподавателем до какой степени деформации будет произведена осадка образцов; - произвести осадку образцов без смазки и с исследуемыми смазочными материалами; - после осадки, с помощью микроскопа или штангенциркуля определить изменение внутреннего диаметра кольцевого образца;

- по номограмме рис.6.6. определить коэффициенты трения и их средние значения; - по формуле 4.1 определить экранирующую способность смазочного материала; - все результаты занести в протокол испытаний. Оформить отчет по лабораторной работе.

Содержание отчета Отчет по лабораторной работе должен содержать: - наименование и цели работы; - оборудование, инструмент и материалы; - протокол с результатами эксперимента и расчетов. Контрольные вопросы 1.Какие основные функции смазочного материала, предназначенного для холодного объемного деформирования? 2. Что является мерой величины контактного трения при осадке кольцевого образца? 3. Как оценивается степень деформации кольцевого образца?

ПРОТОКОЛ ИСПЫТАНИЙ №_____

по оценки коэффициента трения при осадке кольцевых образцов.

“____”________________ ______г.

Цель испытания:_____________________________________________________________ ___________________________________________________________________________ Исходный размер образцов ________ мм, материал: ________ Степень деформации_______________%

Результаты испытаний смазочных материалов.

Лабораторная работа №5. Определение крутящего момента при формообразовании (выдавливании) внутренней резьбы в гайках с применением смазочных материалов Цели работы Приобретение умения и навыков экспериментального определения влияния вида смазки на крутящий момент при формообразовании внутренней резьбы. Овладение методиками выполнения работы, обработки экспериментальных данных и анализа полученных результатов исследования. Теоретическая часть В настоящее время широкое распространение получили два принципиально отличающихся метода образования резьбы: со снятием стружки (нарезанием) и без снятия стружки (пластическим деформированием). Формообразование внутренней резьбы пластическим деформированием может производиться на деталях из пластичных материалов: легких металлов и сплавов, медных и латунных сплавов, а также сталей с σв до 50 кГ/мм2. У резьбы, полученной методом накатывания, волокна металла располагаются по профилю резьбы (рис.5.8.), а не перерезаются, как это имеет место при нарезании метчиками; металл получает поверхностный наклеп, благодаря чему повышается прочность резьбового соединения. Поэтому этот метод особенно рекомендуется для сильно нагруженных резьбовых соединений.

Метод выдавливания внутренней резьбы обладает следующими преимуществами: 1) скорость накатывания достигает 30 м/мин, в то время как скорость нарезания — 8—20 м/мин; 2) стойкость инструмента значительно выше, чем при нарезании метчиками, и составляет в отдельных случаях до 70 000 отверстий, что в 10—40 раз выше стойкости метчиков; 3) возможность образования резьбы в глухих отверстиях до их основания (ввиду отсутствия стружки); 4) прочность накатанной резьбы на срез повышается примерно на 20% по сравнению с прочностью нарезанной резьбы; 5) точность накатанной резьбы в отверстиях при соблюдении необходимых условий выше, чем резьбы, нарезанной метчиками; 6) уменьшается номенклатура инструмента, необходимого для производства внутренних резьб (используется один накатник вместо комплекта метчиков, состоящего обычно из трех штук). Интенсификация резьбообразования при выдавливании внутренних резьб бесстружечными метчиками, возможна с помощью применения высокоэффективных технологических смазочных материалов (ТСМ), которые позволят получать качественную резьбу при высоких скоростях обработки и достаточной стойкости инструмента [33].

Рис.6.8.Формообразование внутренней резьбы пластическим деформированием

Испытания ТСМ при формообразовании внутренней резьбы методом пластического деформирования (раскатки) производят с помощью специальной оснастки (см. рис.6.9), которая смонтирована на сверлильном станке модели 2Н125 (рис.6.9, а). На установке оценивается крутящий момент при выдавливании внутренней резьбы. Испытания могут проводится при различных частотах вращения шпинделя от 45 об/мин до 2000 об/мин. Оценка эффективности действия ТСМ производится по снижению крутящего момента. Крутящий момент, Мкр.,Н*м, определяется из уравнения: Мкр=Рмax*d, где Рмах - максимальная сила резьбовыдавливания, Н d - плечо от оси вращения метчика до точки крепления измерительного датчика силы, м

Рис.6.9. Внешний вид специальной оснастки, установленной на сверлильном станке модели 2Н125 (а) и (б), схема испытаний (в): 1-корпус с матрицей, 2-рычаг, датчик силы, 4- бесстружечный метчик (раскатник), 5-гайка.

Выдавливание резьбы по этому способу возможно только при использовании очень высокоэффективных ТСМ. При использовании ТСМ с недостаточными антифрикционными и противозадирными свойствами в течение короткого времени происходит сваривание заготовки с раскатником [33].

Методика очень чувствительна и удобна для экспресс оценки новых смазочных материалов и оптимизации режимов обработки.

Оборудование, инструмент и материалы Испытательный комплекс: - вертикально-сверлильный станок 2С132 со скоростями вращения шпинделя от 45 до 1400 об/мин; - силоизмерительная система 1925-ИС-М 1-4-50 входящая в комплект разрывной машины ИР 5047-50; - тензометрический датчик силы с измерительным диапазоном от 0 до 5 кН позволяющий регистрировать силы возникающие при формообразовании внутренней резьбы в заготовке, подключенный к силоизмерительной системе 1925-ИС-М 1-4-50; - компьютер для обработки регистрируемых параметров, подключенный к силоизмерительной системе 1925-ИС-М 1-4-50; - программа для компьютера "Испытательный комплекс ПО-7" позволяющая графически исследовать процесс формирования резьбового профиля. Специальная установка (рис.6.9.) включающая в себя приспособление (1), в которое помещается заготовка гайки (5) из конструкционных материалов, представляют собой полуфабрикат без резьбы (после холодновысадочного автомата). С целью возможности передачи, контроля и регистрации сил, возникающих при резьбовыдавливании, приспособление (1) оснащено рычагом (2) и датчиком силы (3). Инструмент (4) - четырехгранный бесстружечный метчик M12 х 1,25 с открытым контуром из стали Р6М5. Твердость рабочей части метчика HRC 62...65. Патрон для крепления метчиков-трехкулачковый ГОСТ 2675-80. Кисть для нанесения смазочных материалов. Ветошь для протирки. Растворитель 646 ГОСТ 18188-72. - технологические смазочные материалы; - кисть для нанесения смазочных материалов; - ветошь для протирки; - растворитель 646 ГОСТ 18188-72. Порядок выполнения работы Студент должен самостоятельно: - изучить теоретические положения к работе; - ознакомиться с принципом работы оборудования; - перед началом испытания каждого образца смазочного материала все детали приспособления (1) (рис.6.9.), с которыми соприкасается смазка во время испытания (наружная поверхность и внутренняя полость приспособления (1), заготовки, метчик обезжиривают растворителем, протирают ветошью и высушивают на воздухе; - выбирают эталонный смазочный материал; -запускают на компьютере программу "Испытательный комплекс ПО-7" и устанавливают необходимые параметры для обработки информации, которая будет поступать с силоизмерительной системы 1925-ИС-М1-4-50; - заготовку гайки помещают в полость приспособления (1) (рис.6.9); - раскатник закрепляют в патрон; - кистью обильно наносят смазочный материал на поверхность раскатника и на внутреннюю поверхность заготовки; -выбирают скорость вращения шпинделя; -включают режим "Испытание" в программе "Испытательный комплекс ПО-7"; -запускают электродвигатель станка;

-ручной поперечной подачей выдавливают резьбу в заготовке; -по окончании резьбовыдавливания отключают электродвигатель; -записывают в память компьютера файл испытания. Для каждого смазочного материала проводят минимум три последовательных испытания. За результат испытания принимается среднее значение крутящего момента резьбовыдавливания из количества проведенных опытов для каждого смазочного материала. Крутящий момент, Мкр.,Н*м, определяется из уравнения: Мкр=Рмax*d, где Рмах - максимальная сила резьбовыдавливания, Н d – длина рычага от оси вращения метчика до точки крепления измерительного датчика силы, м Оценку эффективности смазок при формообразовании внутренней резьбы производят по формуле: Э = ((Мкр1 - Мкр2)\ Мкр1) * 100%, где Мкр 1 - среднее значение крутящего момента резьбовыдавливания с эталонной смазкой, Н*м; Мкр 2 - среднее значение крутящего момента резьбовыдавливания с исследуемой смазкой, Н*м. Все режимы испытаний и результаты заносятся в протокол испытаний. Содержание отчета Отчет по лабораторной работе должен содержать: - наименование и цели работы; - оборудование, инструмент и материалы; - протокол с результатами эксперимента и расчетов; - графики зависимостей Мкр=f (n) для различных ТСМ или покрытий; - выводы по работе с оценкой эффективности смазочных материалов (в процентах) по отношению к эталонному ТСМ. Контрольные вопросы 1. Какими преимуществами обладает способ выдавливания внутренней резьбы перед получением резьб резанием? 2. Как методом оценивается крутящий момент при формообразовании резьбы в этой работе? 3. Как оценивается эффективность ТСМ в данной работе?

ПРОТОКОЛ ИСПЫТАНИЙ №_______________

по оценке эффективности смазочных материалов при формообразовании внутренней резьбы

“______”________________ ___________г.

Цель испытания:_____________________________________________________________ ___________________________________________________________________________ Заготовка: диаметр гайки dвн.=__________мм, материал___________________________ Метчик______________________

Лабораторная работа №6.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 228; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.127.197 (0.07 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

отверстия.

отверстия.

(4.1)

(4.1)

изменяют от 25 до 80%.

изменяют от 25 до 80%.

а

а

б

б

в

в