Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исследование сил деформирования, трения материалов в процессе листовой штамповки с применением технологических смазочных материалов

Цели работы Приобретение умения и навыков экспериментального определения влияния вида смазки на штампуемость листового материала. Овладение методиками выполнения работы, обработки экспериментальных данных и анализа полученных результатов исследования.

Теоретическая часть Вытяжка представляет собой процесс превращения плоской заготовки в полую деталь любой формы (или дальнейшее изменение ее размеров) [29,30]. Для предотвращения образования гофров и складок при вытяжке применяется прижим фланца заготовок. Вытяжка сферических, криволинейных и сложной формы деталей часто производится в штампах с вытяжными (тормозными) ребрами. В этом случае под прижимом преобладают растягивающие напряжения и деформации, а в остальной части заготовки возникает напряженное состояние двустороннего растяжения. Наиболее распространенным методом технологического испытания тонких листовых металлов является испытание на глубину выдавливания сферической лунки на приборе (по Эриксену), узаконенное как основной вид испытаний для ряда тонколистовых металлов: стальной холоднокатаной ленты, тонколистовой качественной стали, цветных металлов и сплавов и др. Характеристикой пластичности металла и способности его к вытяжке служит глубина выдавленной лунки к моменту образования трещины и уменьшение усилия выдавливания. Одновременно рассматриваются форма разрыва и поверхность материала в вершине сферической лунки. Хороший доброкачественный металл должен давать: 1) глубину вытяжки не ниже норм, указанных в соответствующих стандартах; 2) разрыв колпачка по окружности, разрыв в другом направлении указывает на наличие полосчатой структуры или дефектов прокатки; 3) чистую гладкую поверхность колпачка, что характеризует мелкозернистую структуру металла. Испытания па выдавливание (вытяжку) сферической лунки стандартизованы ГОСТ 1050-74 и предназначены для листового проката и ленты из черных и цветных металлов толщиной от 0,1 до 2,0 мм. Критерием окончания испытания считается не визуальное установление момента образования трещины на образце, а момент уменьшения усилия выдавливания. Допускается использование квадратных, круглых или полосовых образцов.

Испытание на выдавливание сферической лунки происходит при двухосном растяжении и сопровождается сильным утонением материала в центральной части заготовки. Аналогичный характер деформации имеем при вытяжке сферических, параболических, конических и других деталей, при гидравлической вытяжке, а также при вытяжке деталей сложной формы в штампах с вытяжными ребрами. В том и другом случае схемы напряженно-деформированного состояния в опасном сечении (месте возможного разрыва) аналогичны. Следовательно, для данных случаев вытяжки испытание на выдавливание лунки сравнительно хорошо моделирует процесс вытяжки и дает достаточно правильную оценку вытяжных свойств металла. При обычной вытяжке цилиндрических деталей напряженно-деформированное состояние металла во фланце характеризуется наличием тангенциального сжатия и радиального растяжения, причем первое достигает наибольшего значения у края заготовки, а второе — на вытяжных кромках матрицы. В данном случае более правильные результаты дает испытание на вытяжку в штампах. Испытание заключается в пробных вытяжках цилиндрических колпачков из круглых заготовок, измерении давления и определении предельной степени вытяжки К =D/d или m=d/D, при которой происходит разрыв колпачка. Определение предельного диаметра заготовки и предельной степени вытяжки может быть произведено путем интерполяции по результатам испытания трех образцов, если известен предел прочности металла из испытаний на растяжение. При глубокой вытяжки технологического смазочного материала как одного из факторов повышения штампуемости детали наиболее велика. Кроме этого, возрастающие требования к качеству штампуемых деталей (например к кузову автомобиля), выдвигают современные требования к технологическим смазкам, применяемым при листовой штамповке. К таким требованиям следует отнести: - отсутствие наполнителей, оказывающих механическое воздействие на качество поверхности штампуемых деталей; - легкость и равномерность нанесения;

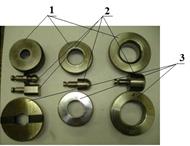

- легкость удаления в применяемом на предприятии моющем составе; - обеспечение качества нанесения грунтовки, фосфатного покрытия и краски; - повышенная коррозионная стойкость (обеспечение межоперационного хранения деталей); - повышенные санитарно-экологические требования; - совместимость с другими ТС, применяемыми на предприятии; - ну и конечно достаточно высокие штамповочные свойства. Для операций легкой и средней вытяжки применяют ТСМ на основе маловязких минеральных масел с функциональными присадками. На операциях сложной и особо сложной вытяжки применение маловязких ТСМ не обеспечивает качественного изготовления деталей и поэтому требуется применение более эффективных – пластичных (высоковязких) ТСМ и ТСМ с наполнителями. Для исследований трибологических характеристик ТСМ с различными физико - химическими свойствами в процессе листовой штамповки был создан лабораторный стенд на базе машины ИА5073-100, представляющий собой гидравлический пресс двойного действия с максимальной силой деформирования 100 кН и силой прижима до 20 кН, скоростью перемещения пуансона от 5±1 мм/мин до 20±4мм/мин (рис. 6.4, а). В гидравлическую систему машины дополнительно был установлен датчик избыточного давления АLРНА N500 с измерительным диапазоном от 0 до 6 МПа, позволяющий регистрировать давление вытяжки в процессе испытания. Датчик давления подключен к измерителю-регулятору микропроцессорному ТРМ 101Р, позволяющему принимать сигнал с датчика давления и передавать его на компьютер. Для измерения глубины вытяжки на машину установлен датчик перемещения с измерительным диапазоном от 0 до 30 мм и устройством вывода сигнала на компьютер [2]. В результате установки такого оборудования и специальной программы, в процессе испытаний на ПК в реальном времени получали зависимость «сила – перемещение вытяжного пуансона». Деформирование осуществляли с применением пуансонов, матриц и прижимных колец различной геометрической формы (рис. 6.4. б). Испытания ТС проводились с использованием круглых, квадратных в плане образцов, а также образцов в виде пластин из различных сталей и сплавов (рис. 6.4, в).

Схемы испытания листового материала с применением смазочных материалов на вытяжку, реализованные на машине ИА5073-100, показаны на рис. 6.5. Оборудование, инструмент и материалы Испытательный комплекс: - машина для испытаний листового материала на выдавливание ИА 5073-100; - датчик избыточного давления ALPHA N 500 с измерительным диапазоном от 0 до 6 МПа позволяющий регистрировать давление вытяжки; - датчик перемещения с измерительным диапазоном от 0 до 25 мм для измерения глубины вытяжки;

Рис. 6.5. Схемы испытания листового материала на вытяжку 1-пуансон; 2-прижимное кольцо; 3-матрица; 4-заготовка.

- измеритель-регулятор микропроцессорный ТРМ 101Р позволяющий принимать сигнал с датчика давления и передавать его на компьютер;

- компьютер для обработки регистрируемых параметров; - программа для компьютера позволяющая графически исследовать процесс вытяжки; - инструмент для машины ИА 5073-100 (матрица, пуансон, прижимное кольцо) – сталь Р6М5, шероховатость Ra = 0,1 мкм, твердость 57 HRC; - пластинки металлические разных размеров из различных сталей и сплавов толщиной (0,8-2)мм; - технологические смазочные материалы; - кисть для нанесения смазочных материалов; - ветошь для протирки; - растворитель 646 ГОСТ 18188-72.

Порядок выполнения работы Оценку штамповочных свойств смазочных материалов в данной работе проводят по трем методикам: -продавливание прямоугольной пластины с изгибом; -вытяжка детали типа «стакан с фланцем»; -вытяжка сферической «лунки». Все три испытания производят для случая, когда зазор между матрицей и пуансоном больше толщины металла (вытяжка без утонения). Метод вытяжки прямоугольной пластины заключается в том, что заготовку, смазанную с обеих сторон испытуемым смазочным материалом, вытягивают изпод прижима пуансоном с плоским торцем. Об эффективности смазки судят по величине силы вытяжки - чем меньше сила, тем эффективней смазка. Для испытаний используют заготовки из стали 08пс 32 х 125 мм, толщиной 1 мм. Перед испытанием заготовки обезжириваются. Материал оснастки – сталь Р6М5 с твердостью 57 HRC. Давление составляет 15 кгс/см2. Вытяжку осуществляют на глубину 22 мм без разрыва образцов. Метод вытяжки детали типа «стакан с фланцем» заключается в том, что из квадратной заготовки вытягивают стакан. Об эффективности смазки также судят по снижению силы вытяжки. Для испытаний используют квадратные заготовки 63 х 63 мм из стали 08пс толщиной 1 мм. Перед испытанием заготовки обезжиривают. Материал оснастки - сталь Р6М5 с твердостью 57 HRC, пуансон диаметром 30 мм. Давление прижима устанавливают 15 кгс/см2, заготовка смазывают только со стороны матрицы. Вытяжку сферической лунки производят также как стакан с фланцем. Оценка эффективности смазок заключается в сравнении величины давления вытяжки и глубины вытяжки металлических заготовок для различных смазочных материалов. Схемы испытания представлена на рисунке 6.5. Студент должен самостоятельно: - изучить теоретические положения к работе и разделы 1-5 данного практикума; - ознакомиться с принципом работы оборудования;

- перед началом испытания каждого образца смазочного материала весь инструмент обезжиривают растворителем, протирают ветошью и высушивают на воздухе; - подбирают экспериментально давление прижима по эталонной смазке в зависимости от условий и целей эксперимента; -запускают программу и устанавливают необходимые параметры для обработки информации, которая поступает с измерителя-регулятора микропроцессорного ТРМ 101Р; -кистью наносят смазочный материал на поверхность заготовки; -заготовку устанавливают на прижимное кольцо; -включают машину ИА 5073-100; -по окончании испытания записывают файл испытания в память компьютера. Для каждого смазочного материала проводят не меньше 3 последовательных испытаний. Испытания проводятся при температуре 20±5С°. -за результат испытания принимается среднее значение давления вытяжки и глубины вытяжки из количества проведенных опытов для каждого смазочного материала. -оценку эффективности смазок при вытяжке определяют по критерию эффективности Кэф, который рассчитывают по формуле:

где К эт – условный коэффициент для эталонного ТСМ, который определяется как

здесь Н эт – глубина вытяжки с эталонной смазкой; Р эт – давление вытяжки с эталонной смазкой. К – условный коэффициент для испытуемого ТСМ, который определяется как

Н – глубина вытяжки с испытуемым смазочным материалом; Р – давление вытяжки с испытуемым смазочным материалом. Эталонный ТСМ выбирается каждый раз разный исходя из целей эксперимента. Чем больше критерий эффективности Кэф, тем эффективней ТСМ. Все режимы и результаты испытаний заносят в протокол испытаний По полученным критериям эффективности строят гистограмму. Также к результатам испытаний прилагают полученные графики – зависимость давления вытяжки от перемещения пуансона.

Содержание отчета Отчет по лабораторной работе должен содержать: - наименование и цели работы; - оборудование, инструмент и материалы; - протокол с результатами эксперимента и расчетов; - графики зависимостей P1=f (L) для различных ТСМ или покрытий; - выводы по работе с оценкой эффективности смазочных материалов (в процентах) по отношению к эталонному ТСМ. Контрольные вопросы 1.Какими основными функциями должен обладать смазочный материал, предназначенный для вытяжки листового материала? 2. Как отличаются схемы напряженно - деформированного состояния по участкам заготовки при вытяжки стаканчика? 3.Как оценивается эффективность ТСМ в данной работе?

ПРОТОКОЛ ИСПЫТАНИЙ №_____

по оценке эффективности смазочных материалов при листовой штамповке металла на машине ИА 5073-100. “____”________________ ______г. Цель испытания:_____________________________________________________________ ___________________________________________________________________________ Заготовка: пластинка ________ мм, материал: ________ Давление прижима ______кгс/см2

Скорость деформирования ______мм/сек

Результаты испытаний смазочных материалов.

Лабораторная работа №4.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 200; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.174.195 (0.057 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

б

б

в

в

,

, ,

, ,здесь

,здесь