Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гбпоу «дхт имени красной армии»Стр 1 из 11Следующая ⇒

ГБПОУ «ДХТ имени Красной Армии» ЛЕКЦИИ по дисциплине «Процессы формообразования и инструменты» для специальности 15.02.01 «Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)" Преподаватель Макарова Л.Г. Дзержинск,2011г. Раздел 1 Литейное производство § 1 Основы Литейного производства Литье является наиболее распространенным методом формообразования. Преимуществами литья являются изготовление заготовок с наибольшими коэффициентами использования металла и весовой точности, изготовление отливок практически неограниченных габаритов и массы, получение заготовок из сплавов, неподдающихся пластической деформации и трудно обрабатываемых резанием (магниты). Классификация литых заготовок. По условиям эксплуатации, независимо от способа изготовления, различают отливки: – общего назначения – отливки для деталей, не рассчитываемых на прочность – ответственного назначения – отливки для деталей, рассчитываемых на прочность и работающих при статических нагрузках; – особо ответственного назначения – отливки для деталей, рассчитываемых на прочность и работающих при циклических и динамических нагрузках. В зависимости от способа изготовления, массы, конфигурации поверхностей, габаритного размера, толщины стенок, количества стержней, назначения и особых технических требований отливки делят на 6 групп сложности. Первая группа характеризуется гладкими и прямолинейными наружными поверхностями с наличием невысоких усиливающих ребер, буртов, фланцев, отверстий. Внутренние поверхности простой формы. Типовые детали – крышки, рукоятки, диски, фланцы, муфты, колеса вагонеток, маховики для вентилей и т.д. щестая группа – отливки с особо сложными закрытыми коробчатыми и цилиндрическими формами. На наружных криволинейных поверхностях под различными углами пересекаются ребра, кронштейны и фланцы. Внутренние полости имеют особо сложные конфигурации с затрудненными выходами на поверхность отливки. Типовые детали – станины специальных МРС, сложные корпуса центробежных насосов, детали воздуходувок, рабочие колеса гидротурбин. В зависимости от способа изготовления их габаритных размеров и типа сплавов ГОСТ 26645-85 устанавливает 22 класса точности.

Литейные сплавы Требования к материалам, используемым для получения отливок: Состав материалов должен обеспечивать получение в отливке заданных физико-механических и физико-химических свойств; свойства и структура должны быть стабильными в течение всего срока эксплуатации отливки. Материалы должны обладать хорошими литейными свойствами (высокой жидкотекучестью, небольшой усадкой, низкой склонностью к образованию трещин и поглощению газов, герметичностью), хорошо свариваться, легко обрабатываться режущим инструментом. Они не должны быть токсичными и вредными для производства. Необходимо, чтобы они обеспечивали технологичность в условиях производства и были экономичными. Литейные свойства сплавов Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. К основным литейным свойствам сплавов относят: жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение, ликвацию. Жидкотекучесть – способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. Чистые металлы и сплавы, затвердевающие при постоянной температуре, обладают лучшей жидкотекучестью, чем сплавы, затвердевающие в интервале температур (твердые растворы). Чем выше вязкость, тем меньше жидкотекучесть. Усадка – свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Изменение объема зависит от химического состава сплава, температуры заливки, конфигурации отливки. Различают объемную и линейную усадку. В результате объемной усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки. Для предупреждения образования усадочных раковин устанавливают прибыли – дополнительные резервуары с расплавленным металлом, а также наружные или внутренние холодильники.

Линейная усадка определяет размерную точность полученных отливок, поэтому она учитывается при разработке технологии литья и изготовления модельной оснастки. Линейная усадка составляет: для серого чугуна – 0,8…1,3 %; для углеродистых сталей – 2…2,4 %; для алюминиевых сплавов – 0,9…1,45 %; для медных сплавов – 1,4…2,3 %. Газопоглощение – способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры. Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы. Ликвация – неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод. Различают ликвацию зональную, когда различные части отливки имеют различный химический состав, и дендритную, Когда химическая неоднородность наблюдается в каждом зерне.

Литейные сплавы 1. Чугун является наиболее распространенным материалом для получения фасонных отливок. Чугунные отливки составляют около 80 % всех отливок. Широкое распространение чугун получил благодаря хорошим технологическим свойствам и относительной дешевизне. Из серого чугуна получают самые дешевые отливки (в 1,5 раза дешевле, чем стальные, в несколько раз – чем из цветных металлов). Область применения чугунов расширяется вследствие непрерывного повышения его прочностных и технологических характеристик. Используют серые, высокопрочные, ковкие и легированные чугуны. 2. Сталь как литейный материал применяют для получения отливок деталей, которые наряду с высокой прочностью должны обладать хорошими пластическими свойствами. Чем ответственнее машина, тем более значительна доля стальных отливок, идущих на ее изготовление. Стальное литье составляет: в тепловозах – 40…50 % от массы машины; в энергетическом и тяжелом машиностроении (колеса гидравлических турбин с массой 85 тонн, иногда несколько сотен тонн) – до 60 %. Стальные отливки после соответствующей термической обработки не уступают по механическим свойствам поковкам. Используются: углеродистые стали 15Л…55Л; легированные стали 25ГСЛ, 30ХГСЛ, 110Г13Л; нержавеющие стали 10Х13Л, 12Х18Н9ТЛ и др. Среди литейных материалов из сплавов цветных металлов широкое применение нашли медные и алюминиевые сплавы. 3. Медные сплавы – бронзы и латуни. Латуни – наиболее распространенные медные сплавы. Для изготовления различной аппаратуры для морских судостроения, работающей при температуре 300?С, втулок и сепараторов подшипников, нажимных винтов и гаек прокатных станов, червячных винтов применяют сложнолегированные латуни. Обладают хорошей износостойкостью, антифрикционными свойствами, коррозионной стойкостью.

Из оловянных бронз (БрО3Ц7С5Н1) изготавливают арматуру, шестерни, подшипники, втулки.

Безоловянные бронзы по некоторым свойствам превосходят оловянные. Они обладают более высокими механическими свойствами, антифрикционными свойствами, коррозионной стойкостью. Однако литейные свойства их хуже. Применяют для изготовления гребных винтов крупных судов, тяжело нагруженных шестерен и зубчатых колес, корпусов насосов, деталей химической и пищевой промышленности. 4. Алюминиевые сплавы. Отливки из алюминиевых сплавов составляют около 70 % цветного литья. Они обладают высокой удельной прочностью, высокими литейными свойствами, коррозионной стойкостью в атмосферных условиях. Наиболее высокими литейными свойствами обладают сплавы системы алюминий – кремний (Al-Si) – силумины АЛ2, АЛ9. Они широко применяются в машиностроении, автомобильной и авиационной промышленности, электротехнической промышленности. Также используются сплавы систем: алюминий – медь, алюминий – медь – кремний, алюминий – магний. 5. Магниевые сплавы обладают высокими механическими свойствами, но их литейный свойства невысоки. Сплавы системы магний – алюминий – цинк – марганец применяют в приборостроении, в авиационной промышленности, в текстильном машиностроении.

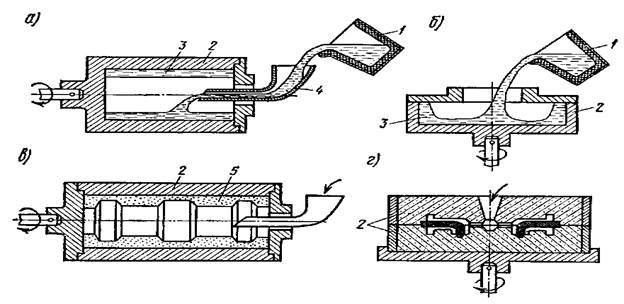

§ 2 Литье в одноразовые формы Машинная формовка Используется в массовом и серийном производстве, а также для мелких серий и отдельных отливок. Повышается производительность труда, улучшается качество форм и отливок, снижается брак, облегчаются условия работы. По характеру уплотнения различают машины: прессовые, встряхивающие и другие. Уплотнение прессованием может осуществляться по различным схемам, выбор которой зависит от размеров формы моделей, степени и равномерности уплотнения и других условий. В машинах с верхним уплотнением уплотняющее давление действует сверху. Используют наполнительную рамку.

При подаче сжатого воздуха в нижнюю часть цилиндра 1 прессовый поршень 2, стол 3 с прикрепленной к нему модельной плитой 4 с моделью поднимается. Прессовая колодка 7, закрепленная на траверсе 8 входит в наполнительную рамку 6 и уплотняет формовочную смесь в опоке 5. После прессования стол с модельной оснасткой опускают в исходное положение.

Рис. Схемы способов уплотнения литейных форм при машинной формовке

а – прессованием; б – встряхиванием У машин с нижним прессованием формовочная смесь уплотняется самой моделью и модельной плитой. Уплотнение встряхиванием происходит в результате многократно повторяющихся встряхиваний. Под действием сжатого воздуха, подаваемого в нижнюю часть цилиндра 1, встряхивающий поршень 2 и стол с закрепленной на нем модельной плитой 4 с моделью поднимается на 30…100 мм до выпускного отверстия, затем падает. Формовочная смесь в опоке 5 и наполнительной рамке 6 уплотняется в результате появления инерционных сил. Способ характеризуется неравномерностью уплотнения, уплотнение верхних слоев достигается допрессовкой.

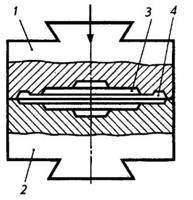

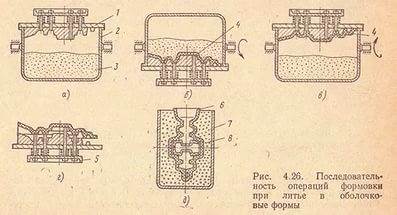

§ 3 Специальные способы литья. В современном литейном производстве все более широкое применение получают специальные способы литья: в оболочковые формы, по выплавляемым моделям, кокильное, под давлением, центробежное и другие. Эти способы позволяют получать отливки повышенной точности, с малой шероховатостью поверхности, минимальными припусками на механическую обработку, а иногда полностью исключают ее, что обеспечивает высокую производительность труда. Каждый специальный способ литья имеет свои особенности, определяющие области применения. Литье в оболочковые формы Литье в оболочковые формы – процесс получения отливок из расплавленного металла в формах, изготовленных по горячей модельной оснастке из специальных песчано-смоляных смесей. Формовочную смесь приготовляют из мелкого кварцевого песка с добавлением термореактивных связующих материалов. Металлическую модельную плиту 1 с моделью нагревают в печи до 200…250 0C. Затем плиту 1 закрепляют на опрокидывающемся бункере 2 с формовочной смесью 3 (риса) и поворачивают на 180 0 (рис..б). Формовочную смесь выдерживают на плите 10…30 секунд. Под действием теплоты, исходящей от модельной плиты, термореактивная смола в приграничном слое расплавляется, склеивает песчинки и отвердевает с образованием песчано-смоляной оболочки 4, толщиной 5…15 мм. Бункер возвращается в исходное положение (рис. В), излишки формовочной смеси осыпаются с оболочки. Модельная плита с полутвердой оболочкой 4 снимается с бункера и прокаливается в печи при температуре 300…350?C, при этом смола переходит в твердое необратимое состояние. Твердая оболочка снимается с модели с помощью выталкивателей 5 (рис..г). Аналогичным образом получают вторую полуформу. Для получения формы полуформы склеивают или соединяют другими способами (при помощи скоб).

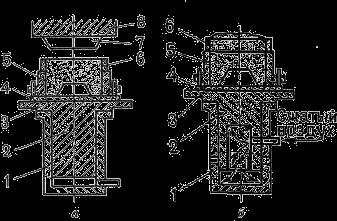

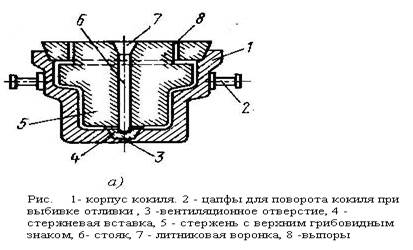

Рис. Технологические операции формовки при литье в оболочковые формы Литье в металлические формы Литье в металлические формы (кокили) получило большое распространение. Этим способом получают более 40% всех отливок из алюминиевых и магниевых сплавов, отливки из чугуна и стали. Литье в кокиль – изготовление отливок из расплавленного металла в металлических формах-кокилях. Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах.

Рабочую поверхность кокиля с вертикальной плоскостью разъема,, предварительно нагретую до 150…180 C покрывают из пульверизатора слоем огнеупорного покрытия толщиной 0,3…0,8 мм. Покрытие предохраняет рабочую поверхность кокиля от резкого нагрева и схватывания с отливкой. Покрытия приготовляют из огнеупорных материалов (тальк, мел, графит), связующего материала (жидкое стекло) и воды Затем с помощью манипулятора устанавливают песчаный стержень 6, с помощью которого в отливке выполняется полость Половинки кокиля соединяют и заливают расплав. После затвердевания отливки и охлаждения ее до температуры выбивки кокиль раскрывают и протягивают вниз металлический стержень. Отливкаудаляется манипулятором из кокиля Отливки простой конфигурации изготовляют в неразъемных кокилях, несложные отливки с небольшими выступами и впадинами на наружной поверхности – в кокилях с вертикальным разъемом. Крупные, простые по конфигурации отливки получают в кокилях с горизонтальным разъемом. При изготовлении сложных отливок применяют кокили с комбинированным разъемом. Расплавленный металл в форму подводят сверху, снизу (сифоном), сбоку. Для удаления воздуха и газов по плоскости разъема прорезают вентиляционные каналы. Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины. Литье в кокиль применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенки 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов. Литье в кокиль позволяет сократить или избежать расхода формовочных и стержневых смесей, трудоемких операций формовки и выбивки форм, повысить точность размеров и снизить шероховатость поверхности, улучшить механические свойства. Недостатки кокильного литья: высокая трудоемкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок. Изготовление отливок центробежным литьем При центробежном литье сплав заливается во вращающиеся формы. Формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок. Центробежным литьем изготовляют отливки в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям на центробежных машинах с горизонтальной и вертикальной осью вращения. Металлические формы изложницы изготовляют из чугуна и стали. Толщина изложницы в 1,5…2 раза больше толщины отливки. В процессе литья изложницы снаружи охлаждают водой или воздухом. На рабочую поверхность изложницы наносят теплозащитные покрытия для увеличения срока их службы. Перед работой изложницы нагревают до 200 0C. Схемы процессов изготовления отливок центробежным литьем представлены на рисунке.

Рис. Схемы процессов изготовления отливок центробежным литьем При получении отливок на машинах с вращением формы вокруг вертикальной оси (рис.) металл из ковша 1 заливают во вращающуюся форму 2, укрепленную на шпинделе 1, который вращается от электродвигателя. Под действием центробежных сил металл прижимается к боковой стенке изложницы. Литейная форма вращается до полного затвердевания отливки. После остановки формы отливка 3 извлекается. Отливки имеют разностенность по высоте – более толстое сечение в нижней части. Применяют для получения отливок небольшой высоты – коротких втулок, колец, фланцев. Центробежным литьем изготавливают отливки из чугуна, стали, сплавов титана, алюминия, магния и цинка (трубы, втулки, кольца, подшипники качения, бандажи железнодорожных и трамвайных вагонов). Масса отливок от нескольких килограммов до 45 тонн. Толщина стенок от нескольких миллиметров до 350 мм. Центробежным литьем можно получить тонкостенные отливки из сплавов с низкой текучестью, что невозможно сделать при других способах литья. Недостаток: наличие усадочной пористости, ликватов и неметаллических включений на внутренних поверхностях; возможность появления дефектов в виде продольных и поперечных трещин, газовых пузырей. Преимущества – получение внутренних полостей трубных заготовок без применения стержней, экономия сплава за счет отсутствия литниковой системы, возможность получения двухслойных заготовок, что получается поочередной заливкой в форму различных сплавов (сталь – чугун, чугун – бронза). Используют автоматические и многопозиционные карусельные машины с управлением от ЭВМ.

Литье под давлением Литьем под давлением получают отливки в металлических формах (пресс-формах), при этом заливку металла в форму и формирование отливки осуществляют под давлением.Отливки получают на машины литья под давлением с холодной или горячей камерой прессования. В машинах с холодной камерой прессования камеры прессования располагаются либо горизонтально, либо вертикально.

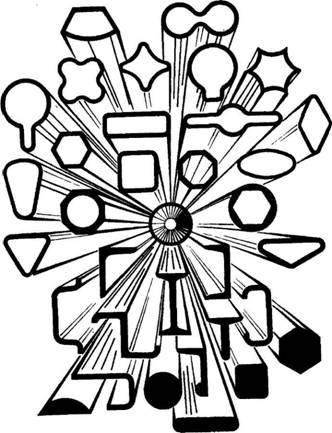

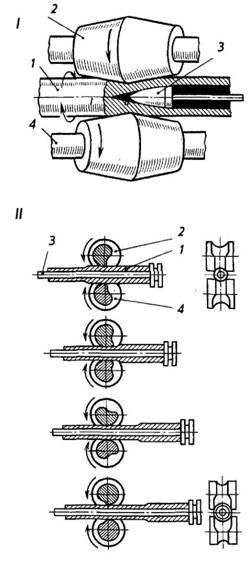

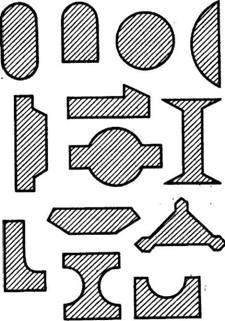

Перед заливкой пресс-форму нагревают до 120…320 0C. После удаления отливки рабочую поверхность пресс-формы обдувают воздухом и смазывают специальными материалами для предупреждения приваривания отливки. Воздух и газы удаляются через каналы, расположенные в плоскости разъема пресс-формы или вакуумированием рабочей полости перед заливкой металла. Такие машины применяют для изготовления отливок из медных, алюминиевых, магниевых и цинковых сплавов массой до 45 кг. Прокатка Прокатка — вид обработки давлением, при котором процесс деформации металла осуществляется сдавливанием его между вращающимися валками (цилиндрами). При этом сдавливаемый металл вытягивается вдоль, сжимаясь в поперечнике. Размеры и форма поперечного сечения, полученного прокаткой изделия, определяются профилем отверстия между сжимающими металл валками. Отношение площадей поперечного сечения металла до и после прокатки называется коэффициентом вытяжки, а разность толщин — абсолютной величиной обжатия. Валки для прокатки изготовляются из отбеленного чугуна, углеродистой и легированной стали. Для прокатки листов, полос и пластин поверхность валка делается ровной (рис. 63,I), а для получения фасонного и сортового проката применяют калиброванные валки (рис. 63, II—V), на которых по окружности выточены канавки определенного профиля, называемые ручьями. При наложении смежные ручьи валков образуют просветы определенного профиля, называемые калибром. Важно отметить, что площадь поперечного сечения последующего ручья меньше предыдущего на величину коэффициента вытяжки. Последний калибр валков должен иметь форму, соответствующую окончательному профилю прокатываемого металла. Рис. 63 Концы валков имеют цапфы, которыми они опираются на подшипники, закрепленные в подушках станины. Группа таких валков, установленных в станине, образует так называемую рабочую клеть — принадлежность любого прокатного стана. Сортаментом проката называют перечень выпускаемого промышленностью проката, в котором указывают профиль и размеры поперечного сечения, длины полос, листов, балок, труб, прутков и др. Перечисленные данные стандартизованы. Сортамент стального проката подразделяется на следующие основные виды: сортовой, листовой и трубный. Сортовой прокат (рис. 64) имеет простой и фасонный профиль. Простой прокат используется как исходный материал для получения проката фасонного профиля. Он используется также и как заготовка для последующей переработки. Прокат фасонного профиля может быть разделен на профили общего назначения, используемые в машиностроении, строительстве, и на профили специального назначения, которые используются в автостроении, в сельхозмашиностроении и в ряде других отраслей промышленности.

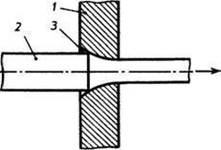

К сортовому прокату простого профиля относятся стали: квадратная, круглая, треугольная, овальная, сегментная, ромбовидная и т. д. К фасонному — зетовый профиль, рельсы, тавровая и двутавровая сталь, угловой профиль (равнобокий, неравнобокий и т. д.), швеллер и др. Листовой прокат разделяется на толстолистовую и тонколистовую сталь. Толстолистовая сталь имеет толщину более 4 мм, ширину 600... 5000 мм. Тонколистовая сталь имеет толщину до 4 мм при ширине листой 600... 2200 мм. К тонколистовой относятся, например, сталь листовая кровельная в отожженном состоянии, сталь декапированная, т. е. отожженная и протравленная для удаления окалины, сталь черная полированная, сталь оцинкованная, жесть белая (покрытая оловом). Трубный прокат используют как в машиностроении, так и строительстве сооружений. Трубы изготовляют сварными и бесшовными. Процесс производства сварных труб состоит из двух операций: свертывания заготовки в трубу и сварки. Ширина полос должна соответствовать диаметру окружности изготовленной трубы. Кромки полос скашивают на кромкострогальных станках таким образом, чтобы при наложении их толщина сварной трубы везде была одинаковой. Затем полосы нагревают, загибают в трубу, протягивают через воронку на волочильном стане. Более прогрессивным методом является спиральная сварка. В этом случае полоса свертывается спирально, а соприкасающиеся кромки свариваются посредством особого сварочного аппарата. Изготовление бесшовных труб состоит из двух операций: получения отверстия в болванке с помощью конических валков и оправки и последующей прокатки полученной заготовки, предварительно нагретой до 1200 °С, на специальном стане. Валки 2 и 4 (прошивного стана имеют коническую форму и вращаются в одном направлении, сообщая при этом вращательное движение заготовке 1. Вращаясь, заготовка одновременно перемещается вдоль оси. Таким образом, образуется цилиндрическая заготовка-гильза (I), отверстие которой имеет неровную поверхность. В дальнейшем по мере своего движения гильза надвигается на оправку 3, которая исправляет форму и выравнивает поверхность.

Чтобы получить тонкостенную трубу (II) заданных размеров, заготовку- гильзу, надетую на оправку 3, подают на стан с двумя ручьевыми валками 2 и 4 переменного сечения.

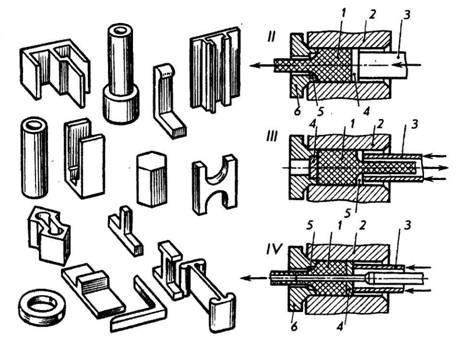

§ 5. Прессование и волочение. Прессование — процесс, при котором нагретый слиток, заключенный в замкнутую форму, выдавливают через отверстие меньшего сечения, чем сечение исходной заготовки. Прессованием можно получить сложные профили различного сечения (рис. 66, I). Исходным материалом для прессования стальных профилей служат прокатные заготовки, для изделий из цветных металлов и их сплавов — слитки. Изделия, изготовляемые прессованием, во много раз превосходят по точности размеры изделия, полученные прокаткой. Технология прессования. Процесс прессования осуществляется двумя методами: прямым и обратным. При прямом методе (рис. 66, II) нагретую до определенной температуры заготовку 1 помещают в замкнутую полость контейнера 2. Давление пресса передается на заготовку пуансоном 3 через пресс-шайбу 4. Таким образом, металл выдавливается через отверстие матрицы 5, которая укреплена в матрице-держателе 6. При обратном методе прессования (рис. 66, III) контейнер 2 замкнут с одного конца упорной шайбой 4, а давление пресса на заготовку 1 осуществляется через пуансон 3 и матрицу 5. Таким образом, металл течет навстречу движению матрицы с пуансоном.

Метод прямого прессования более распространен, чем обратный. Он производительнее, и изделие имеет при этом поверхность лучшего качества, а потому во многих случаях может конкурировать с прокаткой. Прессованием получают прутки различного профиля и трубы. Для получения прутков чаще пользуются обратным методом прессования. Трубы обычно изготовляют только прямым методом.

Процесс прессования осуществляется в основном на вертикальных и горизонтальных гидравлических прессах. На вертикальных прессах получают прутки и тонкостенные трубы диаметром до 40 мм и длиной до 3 м, а на горизонтальных прессах трубы и прутки больших размеров.

Технология волочения

При волочении обрабатываемый металл протягивается через постепенно суживающееся отверстие в матрице или фильтре. В результате волочения уменьшается площадь поперечного сечения, но увеличивается длина заготовки. Этот процесс применяют для получения тонкостенных труб, изготовленных предварительно прокаткой или прессованием, тонкой проволоки диаметром до 5 мм, фасонных профилей (рис. 67), из которых путем разрезки получают затем готовые детали — призматические и сегментные шпонки, опорные призмы, шлицевые валики и др. Волочение применяют также в том случае, когда надо получить точные размеры, сохранив при этом высокие физико-химические свойства материала изделия. Точность изделий обычно соответствует 2... 4 степени, а шероховатость поверхности — Rа2,5...0,32. Инструмент для волочения — волочильные доски (матрицы), изготовляемые из специальных сталей. В волочильной доске 1 имеются отверстия 3, которые называются глазками или очками. Через эти отверстия Волочильные станы подразделяются на барабанные и цепные. Барабанные применяют главным образом для обработки проволоки, а цепные — для обработки волочением прутков, профилей и труб. § 6. Ковка, штамповка. Свободная ковка Заготовку (кусок металла) предварительно нагревают до пластического состояния и подвергают многократной и прерывистой обработке ударами ручного или механизированного молота, либо силой давления специального ковочного пресса до получения заданной формы и размеров. Такой процесс называют свободной ковкой потому, что металл при деформировании течет свободно в направлениях, не ограниченных поверхностями инструмента. Необходимо помнить, что при этом меняются не только форма и размеры заготовки, но и структура металла и его механические свойства. У правильно откованного изделия механические показатели обычно выше, чем у литого. Изделие, получаемое в процессе ковки, называется п о к о в к о й. Ковкой изготовляют всевозможные детали: валы, бандажи для вагонных колес, шатуны, болты, клапаны и др. По способу механизации свободную ковку разделяют на ручную и машинную. Ручная ковка применяется сравнительно редко, главным образом в ремонтных мастерских, где изготавливают небольшие поковки. Машинная ковка осуществляется на ковочных молотах и прессах при серийном производстве.

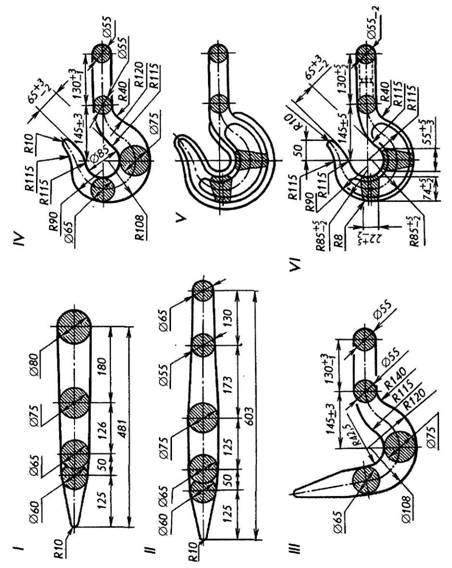

Ручная ковка. Основными операциями свободной ковки является осадка, протяжка, прошивка, гибка, закручивание, рубка и др. Осадка — ковочная операция, при которой уменьшается высота заготовки за счет увеличения поперечных размеров (рис. I). Поковки дисков, зубчатых колес и подобных им деталей изготовляют только осадкой. Осадка производится бойками или осадочными плитами.

Разновидностью осадки является высадка, состоящая в увеличении сечения части заготовки за счет уменьшения ее высоты (рис. II). Остальная часть заготовки при этом почти или совсем не изменяется. Высадкой получают поковки типа фланцев, дисков с бобышками, головки и местного утолщения на длинных стержнях.

Протяжка (рис. III) — это увеличение длины заготовки за счет уменьшения ее поперечного сечения. Если поковка должна иметь достаточно высокие механические качества во всех направлениях, то она вначале осаживается, а потом протягивается. Протяжку применяют для изготовления тяг, рычагов, колонн, валов и т. д. Прошивка. Чтобы в поковке получить сквозное отверстие, применяют прошивку (рис. IV). Для этого поковку нагревают, укладывают над отверстием в наковальне и по установленному сверху пробойнику наносят удары. Отверстие пробивается сначала с одной стороны заготовки, а затем с другой. Отверстия диаметром до 400... 500 мм прошивают сплошным прошиванием с применением подкладного кольца. Гибка. Иногда различные детали машин и предметы широкого потребления изготовляют гибкой (рис. V). Заготовке придают изогнутую форму в подкладных штампах и соответствующих приспособлениях.

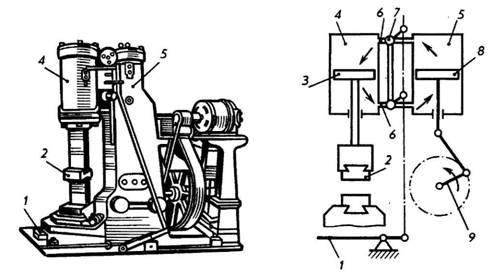

Закручивание (рис. VI) осуществляется так: например, одно колено поковки вала зажимают бойками молота, а на другое надевают массивную вилку, конец которой медленно поворачивают. Рубка (рис. VII) — операция, заключающаяся в отделении одной части нагретой заготовки от другой с помощью кузнечного топора. Машинная ковка. Она имеет большие преимущества перед ручной, так как позволяет изготовлять поковки большой массы в любом количестве и с более высокой точностью. Машинная ковка производится с помощью молотов, ковочных машин и прессов. На рис. показана одна из машин, на которых производят эти операции. Принцип работы ковочного молота следующий. Пневматический молот имеет два параллельных цилиндра — рабочий 4 и компрессорный 5. Поршень 3, который движется в рабочем цилиндре, связан с бабой* бойком 2. Движение поршня 8 осуществляется кривошипношатунным механизмом 9. Поршень поочередно сжимает воздух в нижней и верхней полостях компрессорного цилиндра и нагнетает его в полость рабочего цилиндра по каналам 6. В результате баба опускается и поднимается. Впуск и выпуск воздуха из цилиндра осуществляется посредством кранов 7, управляемых педалью 1. Масса падающей части пневматических молотов колеблется от 50 до 1000 кг.

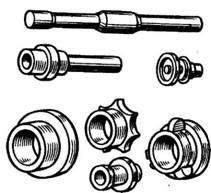

Рис. На рисунке ниже приведены типовые детали, отштампованные на горизонтально- ковочных машинах.

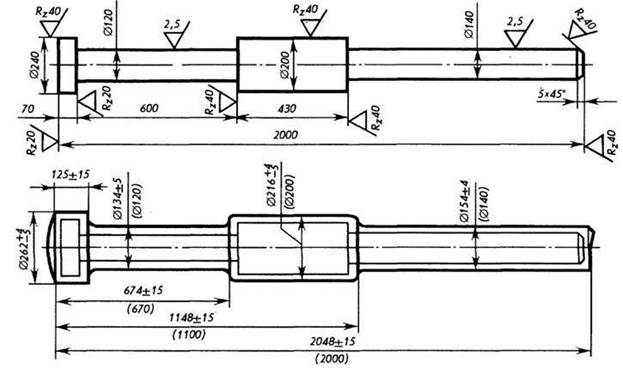

Чертежи поковок. На рисунке ниже приведен чертеж готовой детали (I) и поковки для нее (II), выполненный свободной ковкой. Основной технологический документ для кузнечного цеха — чертеж, так как по нему изготовляют поковку. Чертеж поковки разрабатывают по чертежу готовой (обработанной на станках) детали и выполняют в нужном масштабе с указанием всех размеров, необходимых для ее изготовления. Если сравнить эти два графических изображения, то нетрудно заметить, что поковка отличается от готовой детали в основном наличием припусков и напусков, необходимых для обработки резанием. Напуском называется избыток металла на поковке, полученной свободной ковкой. В данном случае он необходим по технологическим требованиям для упрощения конфигурации поковки. Его обычно удаляют при обработке резанием. Иногда напуск необходим для взятия пробы металла на поковки. Припуском называют избыточный слой материала, который оставляют для удаления режущим инструментом при обработке резанием. В зависимости от сложности формы и габаритных размеров детали, а также с учетом всех дефектов наружного слоя металла величина припуска может колебаться в определенных пределах. Номинальные размеры поковки проставляют на чертеже над размерными линиями, конечно, с учетом припусков и напусков. Под размерными линиями в скобках проставляют размеры готовой детали. На чертеже поковки указывают также предельные (допустимые) отклонения. На рисунке ниже показана последовательность изготовления изделия комбинированным методом: ковкой — штамповкой. Первые операции (поз. I, II, III, IV) производят на ковочных машинах. Дальнейшие, заключительные операции (поз. V и VI), завершают после нагрева поковки в подкладных штампах.

* Падающая часть молота называется бабой

Объемная штамповка Объемная штамповка — способ обработки металлов давлением с помощью специальных инструментов — штампов, рабочая полость которых определяет конфигурацию изготовляемой поковки. Штамп представляет собой устройство с полостью, называемой ручьем (рисунок ниже). Он состоит из двух частей: верхней 1 и нижней 2. Рабочая часть штампа для штамповки, снабженная отверстием или фигурным углублением (нижняя часть), называется матрицей. В нее входит другая (выпуклая) часть штампа (верхняя) — пуансон. Контур отверстия или форму углубления матрицы и сечения пуансона соответствуют профилю изделия. В полость нижней части штампа устанавливают нагретую заготовку, а верхней наносят удары, в результате чего металл заполняет всю полость 3 штампа. Излишек металла (облой) вытекает в специальную канавку 4. Отштампованная заготовка — поковка представляет собой точную копию ручья штампа.

Объемной штамповкой получают заготовки многих деталей автомобиля, станков, сельскохозяйственных машин и др. В том случае, когда исходная заготовка нагрета до ковочной температуры, имеет место горячая штамповка, если заготовка не нагрета — холодная штамповка. Штамповку выполняют в открытых или закрытых штампах, которые по своей конструкции бывают одноручьевыми — для деталей простой формы и многоручьевыми — для сложных деталей. Штамповка в открытых штампах наиболее распространена и производится на различных машинах: молотах, кривошипно-горячештамповочных прессах, гидравлических прессах и т. д. В открытых штампах изготовляют поковки и простой, и сложной формы (шатуны, коленчатые валы, крестовины и др.).

|

|||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 101; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.102.112 (0.138 с.) |

и протягивается заготовка 2.

и протягивается заготовка 2.