Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверка выбранных элементов режима резания

Проверка скорости.

Проверка скорости производится по мощности станка. Может оказаться, что мощности данного станка будет недостаточно для того, чтобы вести обработку с выбранными основными элементами режима резания. Расчетная мощность электродвигателя станка N рез должна быть меньше или, по крайней мере, равна мощности электродвигателя станка N ст, т. е. N рез Если окажется, что мощности станка не хватает, то принятую скорость необходимо уменьшить.

Проверка подачи.

При черновой обработке назначенная подача обязательно проверяется по прочности деталей механизма подачи станка. Определяется осевая составляющая силы резания Р x при принятой подаче. Она должна быть меньше или, по крайней мере, равна наибольшей силе, допускаемой прочностью механизма станка P ст, которая указывается в паспорте станка завода-изготовителя, т. е. Р x

Точение

Точение является процессом придания определенной формы вращающейся заготовке однолезвийным или многолезвийным режущим инструментом. Снятие металла (см. рис. 1) происходит благодаря сочетанию главного движения v (вращение шпинделя) с движением подачи s (движение резцового суппорта). При токарной обработке можно получить детали с цилиндрическими, коническими, фасонными и плоскими поверхностями; можно нарезать резьбу, делать фаски, галтели и др. (рис. 2, 3). Инструментами для точения являются резцы, сверла, зенкеры, развертки, метчики и др. Основным инструментом является резец.

Рис. 2. Виды поверхностей, получаемые точением: 1 — цилиндрическая, 2 — галтель, 3 — фаска, 4 — плоская (торцовая), 5 — фасонная, 6 — коническая, 7 — резьбовая

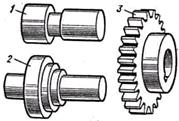

Рис. 3. Типовые детали, получаемые точением: 1 — ступенчатый вал, 2 — шкив, 3 — зубчатое колесо

Фрезерование

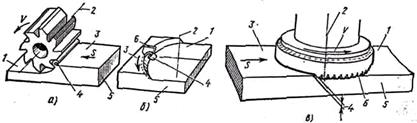

Сущность процесса фрезерования. Фрезерование — процесс резания металла, осуществляемый вращающимся режущим инструментом при одновременной линейной подаче заготовки. Материал с заготовки снимают на определенную глубину фрезой, работающей либо торцовой стороной, либо периферией. Главным движением при фрезеровании является вращение фрезы v (рис. 4). Скорость главного движения определяет скорость вращения фрезы. Движением подачи s при фрезеровании является поступательное перемещение обрабатываемой заготовки в продольном,

поперечном или вертикальном направлениях. Процесс фрезерования является прерывистым процессом. Каждый зуб фрезы снимает дружку переменной толщины. Операции фрезерования могут быть подразделены на два типа: а) цилиндрическое фрезерование (рис. 4, а); б) торцовое фрезерование (оис. 4, б и в).

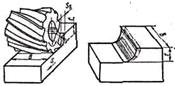

Рис. 4. Схемы фрезерования: а — цилиндрическое, б и в—торцовое фрезерование; 1—обработанная поверхность, 2-ось вращения фрезы, 3 — обрабатываемая поверхность, 4— стружка, 5 — заготовка, 6 — нож фрезы. При цилиндрическом фрезеровании резание осуществляется зубьями, расположенными на периферии фрезы, и обработанная поверхность 1 является плоскостью, параллельной оси вращения фрезы 2. На рис. 4, а показана фреза с прямым зубом. Наряду с прямозубыми применяются фрезы с винтовыми зубьями (рис.5).

Рис. 5. Фрезерование цилиндрической винтовой фрезой: В — ширина фрезерования, t — глубина фрезерования, s— наибольшая толщина среза При торцовом фрезеровании (см. рис. 33) резание осуществляется периферийными и торцовыми режущими кромками зубьев. Толщина среза увеличивается к центру среза и уменьшается в месте выхода фрезы из контакта с заготовкой. Начальная и конечная толщина среза зависит от отношения ширины заготовки к диаметру фрезы. Изменение толщины среза зависит также от симметричности расположения фрезы относительно заготовки. Большинство других процессов фрезерования являются комбинацией цилиндрического и торцового методов фрезерования.

|

|||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 113; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.85.76 (0.005 с.) |

N ст.

N ст. Рст, необходимо подачу уменьшить.

Рст, необходимо подачу уменьшить.