Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные причины нарушения искусственной тяги.

- отключение электроэнергии; - сгорел электродвигатель; - срезаны пальцы в полумуфте сцепления; - заливание газохода водой; - выход из строя задатчика регулятора; - обвал газохода; - перепутаны фазы электродвигателя (будет вращаться в другую сторону); - обрыв шибера; Практические величины разрежения в топке: - при вентиляции топки 5-6 мм вод. ст. (кгс/м²); 50-60 Н/м² (Ра); - во время розжига 1-1,5 мм вод.ст. (кгс/м²); 10-15 Н/м² (Ра); - во время нормальной работы 2-4 мм вод.ст 20-40 - ״ - Основные правила обслуживания газовоздушного тракта. 1. Когда котел не работает – вентилятор и дымосос должны быть выключены, направляющие аппараты, шибер и воздушные заслонки – закрыты. 2. Перед пуском в работу котла необходимо убедиться в исправности вентилятора, дымососа, их направляющих аппаратов и регуляторов. 3. Открыть шибер, включить в работу дымосос, а затем вентилятор и провентилировать топку в течении времени указанного в производственной инструкции при максимальной тяге и максимальном давлении воздуха. После окончания вентиляции – снизить давление воздуха и тягу до минимальных значений, не выключая вентилятор и дымосос. 4. произвести анализ воздуха в топке, при этом содержание газа не должно превышать 1/5 НПВ - нижнего предела воспламеняемости (т.е. 1%). 5. во время розжига горелок необходимо сначала внести разожженный запальник в топку, убедиться в стабильности его горения и только потом можно подавать газ на горелку. 6. Если во время розжига произойдет погасание пламени на одной из горелок или на запальнике, то необходимо потушить все горелки и произвести вентиляцию топки заново. 7. Розжиг горелок производится по очереди. Если их несколько, то через одну. 8. Увеличение нагрузки котла до номинальной, производится постепенно. При этом необходимо работать на каждом режиме положенное количество времени, которое указывается в производственной инструкции. 9. При увеличении (или уменьшении) нагрузки котла по газу, следует помнить о взаимосвязи подачи газа, воздуха и тяги. (На котлах с естественной тягой необходимо – приоткрыть шибер, чтобы увеличить тягу, затем увеличить подачу газа рабочими кранами. После этого пропорционирующий клапан самостоятельно увеличит подачу воздуха.

На котлах с искусственной тягой – увеличиваем подачу газа рабочими кранами, при этом регулятор соотношения «газ-воздух» увеличит подачу воздуха, приоткрыв направляющий аппарат вентилятора, а регулятор тяги увеличит снизившуюся тягу до заданного значения, приоткрыв направляющий аппарат дымососа). 10. Во время работы топки постоянно наблюдаем за всем оборудованием и параметрами работы. 11. Производим аварийную остановку котла в случаях: - погасания пламени; - недопустимом снижении разрежения в топке; - недопустимом отклонении Ргаза и Рвозд.; - отключении вентилятора или дымососа; - загорании сажи в газоходах; - взрыве в топке или газоходах; - появлении неплотностей в обмуровке топки, в газоходах, на взрывных клапанах; - неисправности КИП, средств автоматизации и сигнализации; - исчезновении напряжения на устройствах дистанционного и автоматического управления; - выходе из строя предохранительных и блокировочных устройств; - неисправности горелок; - появлении загазованности; - утечке газа на газовом оборудовании и внутренних газопроводах; - отключении электроэнергии. 12. При остановке котла необходимо перейти на дистанционное управление и плавно снижать нагрузку котла по газу, работая на каждом более низком режиме положенное количество времени. 13. Проработав на 1-м режиме необходимое время – закрываем подачу газа на котел, выключаем вентилятор и через положенное время (10-15 мин) – дымосос. Закрываем шибер. 14. Газоходы агрегатов, выведенных в ремонт или на остановку более одного месяца, должны отключаться от действующих с помощью глухих шиберов.

ТОПКИ. Топкой называется устройство, предназначенное для сжигания топлива, выделения из него тепла и передачи его на полезные нужды. Классификация топок: - по способу сжигания топлива – слоевые, шахтные, циклонные, камерные; - по способу обслуживания – механизированные, полумеханизированные и ручные; - по расположению относительно котла – выносные, внешние (нижние), внутренние.

Выносные топки размещаются впереди котла. Они предназначаются для сжигания твердого топлива с высокой влажностью (дрова, торф). Внешними называются топки, которые располагаются под котлами (вертикально-цилиндрическими, горизонтально-водотрубными, чугунными). Внутренними называются топки которые почти со всех сторон ограничены поверхностями нагрева. Камерной топкой называется устройство, предназначенное для факельного сжигания любого вида топлива. Представляет собой замкнутый топочный объем, стены которого могут иметь тяжелую, облегченную или легкую обмуровку. Внутренний слой обмуровки выполнен из огнеупорного материала, а наружный из теплоизоляционного. Стены камерной топки экранируются поверхностями нагрева. Основным устройством топки являются горелки. Топка должна иметь отверстия для подачи воздуха и для отвода дымовых газов. На стенах топки устанавливаются гляделки, лазы и взрывные клапана. Гляделки предназначены для наблюдения за процессом горения, за состоянием труб котла и обмуровки топки. Лазы предназначены для проведения ремонта. Взрывные клапана предназначены для предохранения топки от разрушения в момент хлопков или взрывов в топке. Бывают мембранные и подрывные (поворотные). Мембранные представляют собой прямоугольное или круглое отверстие в обмуровке, которое закрывается листом асбеста. Для прочности под лист асбеста прокладывается металлическая сетка (или тонкий металлический лист разрубленный в виде конверта – по диагоналям). При хлопке лист асбеста разрывается и через открывшееся отверстие происходит сброс избыточного давления создаваемого при хлопке в топке. Подрывные клапаны представляют собой металлическую створку теплоизолированную асбестом, которая крепится на оси. При хлопке створка открывается и происходит сброс взрывной волны. После этого створка вновь закрывается. Взрывные клапаны устанавливаются над топкой, а также на задней стенке последнего по ходу газов газохода котла, экономайзера. Количество клапанов, площадь сечения, места расположения – выбираются проектной организацией или заводским изготовителем. При работе топки на газе, площадь сечения одного клапана должна быть не менее 0,1 м². Как правило клапаны должны располагаться там, где нет опасности ожога персонала при их срабатывании. Если клапаны располагаются в таких местах, где может находиться обслуживающий персонал, то они должны оборудоваться отводными коробами либо защитными щитами.

Причины образования взрывоопасной смеси в топке. 1. Когда котел не работает, газ в топку может попасть при наличии неплотности газовой запорной арматуры и если при этом свечи безопасности будут закрыты. (если бы свечи безопасности были открыты, то газ по ним ушел бы вверх - в атмосферу, а не пошел бы вниз - в топку), при ошибке персонала котельной в фиксации положения кранов 2. Во время розжига котла – может погаснуть запальник или одна из основных горелок (из-за механического сбивания пламени, большого давления воздуха или большого разрежения), может долго не загораться пламя на горелке (неправильно поднесли запальник, неисправность самой горелки или запальника). 3. Во время работы котла - может погаснуть одна из горелок (из-за отрыва или проскока пламени -при резком увеличении или уменьшении давления газа, воздуха, тяги), работа при неисправной или отключенной автоматике контроля пламени, выход из строя вентилятора или дымососа, неквалифицированные действия персонала при регулировании нагрузки горелок.

Обмуровка топки.

Обмуровкой называются ограждающие поверхности, отделяющие топочную камеру и газоходы котла от окружающей среды. Назначение обмуровки: - обмуровка должна быть прочной; - должна выдерживать высокую температуру дымовых газов, т.е. должна быть термостойкой; - должна обладать химической стойкостью; - должна обеспечивать минимальные потери тепла в окружающую среду, т.е. должна иметь низкую теплопроводность; - должна обеспечивать газоплотность стен топки, исключающей присосы воздуха. Обмуровка бывает – тяжелая, облегченная и легкая. Для обмуровки используются следующие материалы: красный кирпич, шамотный кирпич, диатомовый кирпич, огнеупорная глина, шамотная крошка, шамотобетон, диатомобетон, хромитовая или шамотная масса, вулканит, асбовермикулит, асбозурит, маты минеральной ваты, асбестовое полотно, асбестовый шнур, цемент, песок и другие. Шамотный кирпич в зависимости от огнестойкости бывает трех марок: ША- не ниже 1730°С, ШБ- не ниже 1630°С и ШВ – не ниже 1580°С. Бывает 2-х размеров: большой нормальный –250 х 123 х 65 мм и маленький нормальный – 250 х 113 х 65 мм. Имеется шамотный клиновый кирпич. Красный глиняный кирпич имеет 5 марок: 75,100,125, 150, 200. цифра указывает на границу прочности при сжатии в кгс/см². Размеры – 250 х 125 х 65 мм.

Тяжелая обмуровка выполняется из кирпичей. Внутренний слой обмуровки, в местах воздействия высоких температур (выше 700°С), футеруется в ½ кирпича огнеупорным кирпичом (шамотным, диатомовым, пенодиатомовым, обжиговым, тугоплавким гжельским). Наружный слой из красного кирпича (где действие температур не более 700°С). В связи с различными коэффициентами объемного расширения, перевязка производится только через 5-8 рядов. При высоких стенах – вместо перевязки кирпичами, производится стягивание специальными якорями – кляммерами. Кладка обмуровки – на глиняном растворе. Для обеспечения возможности температурного расширения, в углах топки устраиваются температурные швы,- зазоры 4-5 мм, заполненные асбестовым шнуром диаметром 10 мм.. Для плотности в местах соприкосновения обмуровки с металлическими частями котла укладывают листовой или шнуровой асбест.

Облегченная (накаркасная) обмуровка выполняеися из отдельных монолитных, армированных плит в металлических рамках, крепящихся к каркасу котла. Плиты имеют несколько слоев: 1-из шамотобетона (60 мм), 2-из диатомобетона (50 мм), 3-из минераловатных плит.

Легкая (натрубная) обмуровка наносится непосредственно на трубы отдельными слоями. Для прочности к трубам привариваются штыри. 1-й слой из хромитовой (реже шамотной) массы наносится непосредственно на трубы. 2-й слой из легковесного теплоизоляционного материала по металлической сетке, крепящейся на штырях. 3-й слой из теплоизоляционных плит. 4-й слой – уплотняющая штукатурка по металлической сетке, обмазанная газонепроницаемой обмазкой.

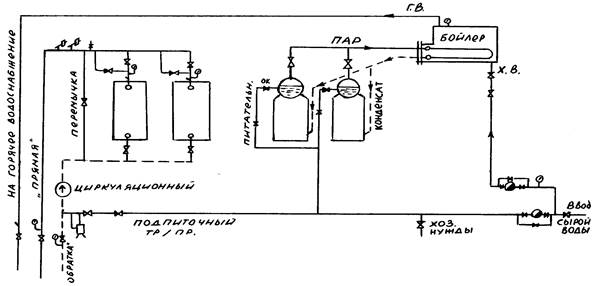

Схемы трубопроводов котельных (низкого давления) I. Схема котельной с емкостными паро-водяными бойлерами. Имеется ввод сырой воды из городского водопровода. На вводе устанавливаются: запорное устройство, манометр, и водомерные счетчики – для воды идущей на цели подпитки тепловой сети и воды идущей на цели горячего водоснабжения. Вокруг счетчиков устанавливаются обводные линии с запорными устройствами опломбированными в закрытом положении.

Система отопления. Для заполнения котлов, тепловой сети и системы отопления имеется подпиточный трубопровод с запорным устройством и обратным клапаном. Вода по этому трубопроводу подается в «обратку» перед циркуляционными насосами. Заполнение системы проводится до тех пор, пока давление в «обратке» не станет равным высоте системы плюс 0,5 кгс/см² (напр.: 5этажей х 2,7 м + 5 м =18,5м; значит давление должно быть не менее 1,85 кгс/см²). При достижении данного давления подпитку прекращают. Убедившись, что воздух из верхних точек выпущен и система плотная, т.е. не имеет утечек, - включают циркуляционные насосы и создают циркуляцию воды в системе и через котлы. Насосы будут захватывать воду из «обратки» и нагнетать ее с повышенным давлением в котлы. В котлах вода будет нагреваться до заданной температуры и по подающему трубопроводу (по «прямой») будет идти к потребителю тепла в систему отопления. Там она отдаст свое тепло и по «обратке» вернется в котельную. По мере движения воды по всей системе, она будет терять свое давление на преодоление сопротивлений (трение и местные сопротивления - повороты, расширение, сужение и т.п.) поэтому вернется в котельную вода с низкой температурой и малым давлением (даже меньшим чем статическое давление). Снова поступит на циркуляционные насосы, которые повысят ее давление и пойдет на котлы и т.д. Если во время работы системы произойдет утечка воды из тепловой сети – давление в «обратке» упадет. Необходимо произвести подпитку системы в «обратку» до заданного значения. Кроме того необходимо отыскать место утечки и устранить его. Если подпитку не производить,- сначала верхние части системы отопления могут опустошиться и система завоздушится, затем уровень воды будет снижаться и нарушится циркуляция воды, а это может привести к аварии на котельной (сгорят насосы, закипит вода в котлах, в котле и тепловых сетях начнутся гидроудары, трубы котла перегреются, расплавятся, нарушится их прочность). На вводе подпиточной воды в «обратку» имеется дозатор для добавления в воду антинакипинов.

|

||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 183; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.104.29 (0.02 с.) |