Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор и обоснование метода получения заготовки. ⇐ ПредыдущаяСтр 5 из 5

Оборудование и технологическая оснастка по операциям. Таблица 7

2.3.3. Разработка маршрутного технологического процесса

Маршрут обработки

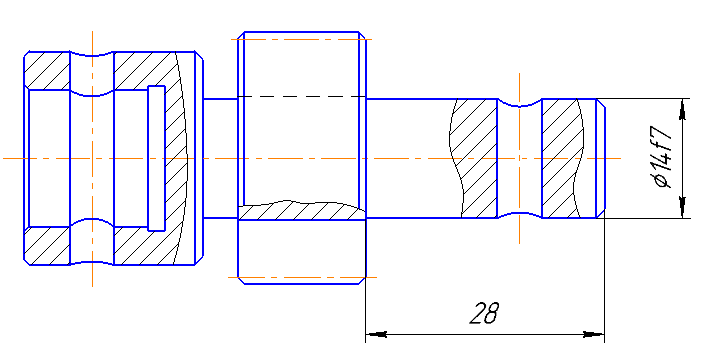

2.4. Разработка операционного технологического процесса. 2.4.1. Расчет припусков.

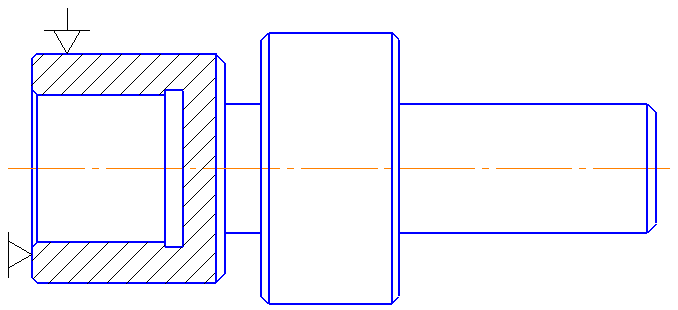

Деталь – Вал-шестерня. Заготовка – штамповка Масса заготовки – 0,304 кг Материал – сталь 40ХГНМ ГОСТ 4543-71

1 Расчет припусков на черновое точение.

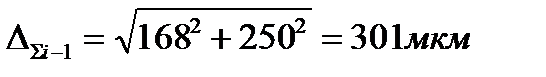

1.1Элементы припуска Rzi-1 и hi-1 для поковок, изготовляемых штамповкой определяют по массе заготовки.

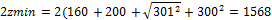

Rzi-1=Rz=160 hi-1=200

где

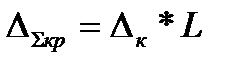

При консольном креплении кривизна стержня:

где L – расстояние от сечения, для которого определяют величину отклонения до места крепления заготовки, мм.

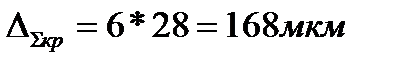

При консольной обработке заготовки L<Lз, при обработке в центрах L<0.5Lзаг, где Lзаг – общая длина заготовки, мм: Δк = 6мкм/мм

Смещение оси фланца относительно оси стержня:

Данные заносят в графу 4.

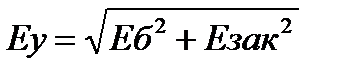

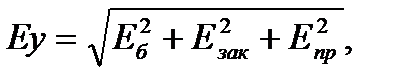

где Еб – погрешность базирования; Езак – погрешность закрепления; Епр – погрешность приспособления.

Епр в расчетах можно не учитывать в виду ее малой величины. Еб зависит от схемы базирования

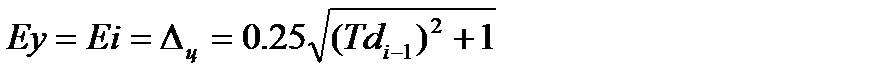

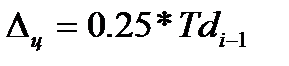

Где Tdi-1- допуск на диаметральный размер базы заготовки, мм

Базой заготовки служит фланец 100мм. Величина допуска на диаметральный размер заготовки для поковки нормальной точности, масса заготовки 1.5кг, группа стали М1 (углеродистая сталь с содержанием углерода до 0.45% и до 2% легирующих элементов), степень сложности С1.

2 Расчет припуска на чистовое точение. 2.1Элементы припуска Rzi-1 и hi-1 штампованных поковок после механической обработки (черновое точение h12) Rzi-1=50мкм hi-1=50мкм

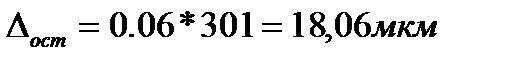

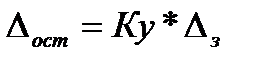

где Ку – коэффициент уточнения,

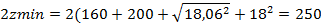

2.3 Остаточная погрешность установки при чистовом точении: Е2=Ку*Е1+Еб2 Так как черновое точение и чистовое производятся в одной установке, то Еб2=0 Е2=0.06*300=18мкм 2.4 Минимальный припуск на чистовое точение:

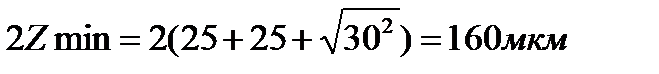

3 Расчет припуска на шлифование 3.1 Элементы припуска Rzi-1 и hi-1 после чистового точения Rzi-1=25мкм hi-1=25мкм Примечание: если деталь подвергается термообработке, то поверхностный слой должен быть сохранен. В этом случае значение hi-1=25мкм в графу 3 не заносят. 3.2

3.3Погрешность установки при шлифовании:

3.4 Минимальный припуск на шлифование: 4 Расчетный минимальный размер по переходам: - шлифование dр3=13,95мм - чистовое точение dр2=13,95+0,160=14,11мм - черновое точение dр1=13,93+0,25=14,18мм - заготовка dрзаг=13,57+1,56=15,13мм 5 Принятый (округленный) минимальный размер: - шлифование dр3=13,95 мм - чистовое точение dр2=14,1 мм - черновое точение dр1=14,2 мм - заготовка dрзаг=15,1 мм 6 Принятый максимальный размер по переходам: - шлифование dр3=13,95+0,05=14 мм - чистовое точение dр2=14,1+0,07=14,17мм - черновое точение dр1=14,2 +0,43=14,63мм - заготовка dрзаг=15,1 +1,2=16,3мм 7 Предельный минимальный припуск по переходам: - шлифование 14,1 -13,95 =0,15мм - чистовое точение 14,2-14,1=0,1мм - черновое точение 15,1-14,2 =0,9 1,15 8 Предельный максимальный припуск по переходам: - шлифование 14,17-14=0,17мм

- чистовое точение 14,63-14,17=0,46мм - черновое точение 16,3-14,63=1,67 2,3 9 Проверка: 1200-50=1150мкм 2,3-1,15=1.15мм=1150мкм

2.4.2. Обоснование выбора баз.

Операция 010

Операция 015

Операция 020

Операция 025

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 193; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.16.254 (0.03 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

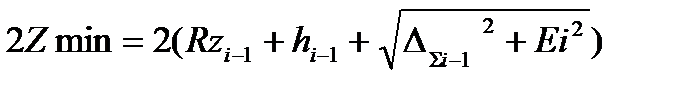

При обработке цилиндрических заготовок минимальную величину припуска определяют на диаметр по формуле:

При обработке цилиндрических заготовок минимальную величину припуска определяют на диаметр по формуле:

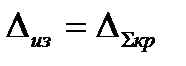

- изогнутость оси (кривизна стержня)

- изогнутость оси (кривизна стержня) - смещение оси фланца относительно оси стержня

- смещение оси фланца относительно оси стержня ,

, - величина предельного отклонения относительно оси детали, приходящаяся на 1мм длины стержня,

- величина предельного отклонения относительно оси детали, приходящаяся на 1мм длины стержня,

=0.25мм=250мкм

=0.25мм=250мкм

1.3 Погрешности установки при черновом точении:

1.3 Погрешности установки при черновом точении:

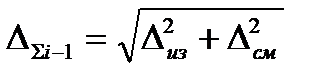

- кривизна заготовки

- кривизна заготовки