Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание конструкции и условий эксплуатации детали.Стр 1 из 5Следующая ⇒

Содержание

ВВЕДЕНИЕ 1. ОБЩАЯ ЧАСТЬ 1.1. Описание конструкции и условий эксплуатации детали. 1.2. Анализ технологичности детали. 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1. Обоснование заданного типа производства. 2.2. Выбор и обоснование метода получения заготовки. 2.3. Разработка проектируемого технологического процесса. 2.3.1. Технические условия на изготовление детали и методы их обеспечения. 2.3.2. Выбор технологического оборудования и технологической оснастки. 2.3.3. Разработка маршрутного технологического процесса. 2.4. Разработка операционного технологического процесса. 2.4.1. Определение операционных припусков и межоперационных размеров. 2.4.2. Обоснование выбора баз. 2.4.3. Расчет режимов резания и норм времени. 3. БИБЛИОГРАФИЧЕСКИЙ СПИСОК.

Введение Машиностроение является одной из важнейших отраслей в промышленном комплексе нашей страны. Для народного хозяйства необходимо увеличение выпуска продукции машиностроения и повышение её качества. Технический прогресс в машиностроении характеризуется не только улучшением конструкции машин, но и непрерывном совершенствованием технологии их производства. Важно качественно, экономично и в заданные сроки с минимальными затратами живого и овеществлённого труда изготовить любую машину или деталь. Развитие новых прогрессивных технологических процессов обработки способствует конструированию более современных машин и механизмов, и снижению их себестоимости. Актуальна задача повышения качества машин и, в первую очередь, их точности. В машиностроении точность имеет особо важное значение для повышения эксплуатационного качества машин. Обеспечение заданной точности при наименьших затратах – основная задача при разработке технологических процессов. Основные задачи в области машиностроения и перспективы её развития: приближение формы заготовки к форме готового изделия за счёт применения методов пластической деформации, порошковой металлургии, специального профильного проката и других прогрессивных видов заготовок; автоматизация технологических процессов за счет применения автоматических загрузочных устройств, манипуляторов, промышленных роботов, автоматических линий, станков с ЧПУ;

концентрация переходов и операций, применение специальных и специализированных станков; применение групповой технологии и высокоэффективной оснастки; использование эффективных смазочно-охлаждающих жидкостей с подводом их в зону резания; разработка и внедрение высокопроизводительных конструкций режущего инструмента из твёрдых сплавов, минералокерамики, синтетических сверхтвёрдых материалов, быстрорежущих сталей повышенной и высокой производительности; широкое использование электрофизических и электрохимических методов обработки, нанесение износоустойчивых покрытий. В курсовом проекте согласно заданию предусматривается разработка технологического процесса изготовления «Вала», который является одной из важнейших деталей механизма для передачи вращения при заданном передаточном отношении.

ОБЩАЯ ЧАСТЬ Материал детали Данные по материалу детали. Для изготовления детали «Вал -шестерня» применяется сталь конструкционная легированная хромомарганцовоникелевая с молибденом. Таблица 1.1 -Химический состав в % материала 40ХГНМ

Таблица 1.2 - Механические свойства стали 40ХГНМ при Т=20oС

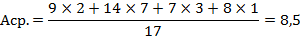

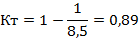

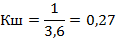

Таблица для расчета коэффициентов технологичности детали «Вал-Шестерня»

0,89≥0,6

0,27≥0,16

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ. 1.1. Обоснование заданного типа производства. Тип производства характеризуется коэффициентом закрепления операций: Кзо=О/Р (2.9) где О - число различных технологических операций, выполняемых в течении месяца, Р - число рабочих мест. В массовом и крупносерийном производстве 1<Кзо<Кзо<Кзо. З.2.1. Выбор оборудования. Операция 010 Токарно-винторезный станок 16К20Ф3 с устройством ЧПУ NC-210 оснащем главным приводом Mitsubishi FR-740 и двумя приводами подач HA-075 и НА-040 по оси Z и X соотвественно. Он предназначен для токарной обработки в автоматическом режиме наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности по заранее составленной управляющей программе. Отклонение от цилиндричности 7 мк, конусности 20 мк на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм - 16 мк. Область применения станка: мелкосерийное и серийное производство. Выбор режущего инструмента. 010.Токарно-Винторезная С ЧПУ 1.Резец токарный проходной отогнутый Т5К10 и Т15К6 ГОСТ 18868-73 2.Резец проходной упорный Т5К10 ГОСТ 18879-82. 3.Канавочный резец предназначены для точения канавокГОСТ 18885-73. 4. Сверло центровочное ГОСТ 14952-75 5. Сверло спиральное ГОСТ 10902-77 6. Координатно-расточной резец ГОСТ 18882-73 015.Токарно-Винторезная 1.Резец токарный проходной отогнутый Т5К10 ГОСТ 18868-73 2.Резец проходной упорный ГОСТ 18879-82. 020.Вертикально-сверлильная 1.Сверло центровочное ГОСТ 14952-75 2. Сверло спиральное ГОСТ 10902-77 3.Развёртка ГОСТ 1672-80 025.Зубофрезерная 1.Червячная фреза ГОСТ 9324-80 030.Зубофрезерная 1.Червячная фреза ГОСТ 9324-80 045.Круглошлифовальная 1.Электрокорунд белый ЭБ 050.Внутришлифовальная 1.Электрокорунд белый ЭБ 055.Зубошлифовальная 1. Абразивный круг для шлифования зубьев

2.3.2.4. Выбор измерительного инструмента.

010.Токарно-Винторезная С ЧПУ 1.Линейки нержавеющие узкие с протравленными делениями 100-6000 мм 2. Штангенциркули цифровые 150-300 мм с водо-пылезащитой ГОСТ 166-89 3. Шаблоны для измерения фасок 4. Калибр пробки для измерения отверстий ГОСТ 14810-69

015.Токарно-Винторезная 1.Линейки нержавеющие узкие с протравленными делениями 100-6000 мм 2. Штангенциркули цифровые 150-300 мм с водо-пылезащитой ГОСТ 166-89 020.Вертикально-сверлильная 1. Калибр пробки для измерения отверстий ГОСТ 14810-69 2. Штангенциркули цифровые 150-300 мм с водо-пылезащитой ГОСТ 166-89

025.Зубофрезерная

1. Контроль зубьев — прибор БВ5061 цехового типа для контроля зубчатых колес 2.ШП— образцы шероховатости поверхности ГОСТ 9678-84

030.Зубофрезерная 1. Контроль зубьев — прибор БВ5061 цехового типа для контроля зубчатых колес 2.ШП— образцы шероховатости поверхности ГОСТ 9678-84

045. Круглошлифовальная

1. ШП - образцы шероховатости поверхности ГОСТ 9678-84 2.Калибры-скобы для размеров 10,5-100 ГОСТ 24833-81

050.Внутришлифовальная

1. ШП - образцы шероховатости поверхности ГОСТ 9678-84 2.Калибры-скобы для размеров 10,5-100 ГОСТ 24833-81 055.Зубошлифовальная

1. прибор БВ5061 цехового типа для контроля зубчатых колес Содержание

ВВЕДЕНИЕ 1. ОБЩАЯ ЧАСТЬ 1.1. Описание конструкции и условий эксплуатации детали. 1.2. Анализ технологичности детали. 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1. Обоснование заданного типа производства. 2.2. Выбор и обоснование метода получения заготовки. 2.3. Разработка проектируемого технологического процесса. 2.3.1. Технические условия на изготовление детали и методы их обеспечения. 2.3.2. Выбор технологического оборудования и технологической оснастки. 2.3.3. Разработка маршрутного технологического процесса. 2.4. Разработка операционного технологического процесса. 2.4.1. Определение операционных припусков и межоперационных размеров. 2.4.2. Обоснование выбора баз. 2.4.3. Расчет режимов резания и норм времени. 3. БИБЛИОГРАФИЧЕСКИЙ СПИСОК.

Введение Машиностроение является одной из важнейших отраслей в промышленном комплексе нашей страны. Для народного хозяйства необходимо увеличение выпуска продукции машиностроения и повышение её качества. Технический прогресс в машиностроении характеризуется не только улучшением конструкции машин, но и непрерывном совершенствованием технологии их производства. Важно качественно, экономично и в заданные сроки с минимальными затратами живого и овеществлённого труда изготовить любую машину или деталь. Развитие новых прогрессивных технологических процессов обработки способствует конструированию более современных машин и механизмов, и снижению их себестоимости. Актуальна задача повышения качества машин и, в первую очередь, их точности. В машиностроении точность имеет особо важное значение для повышения эксплуатационного качества машин. Обеспечение заданной точности при наименьших затратах – основная задача при разработке технологических процессов.

Основные задачи в области машиностроения и перспективы её развития: приближение формы заготовки к форме готового изделия за счёт применения методов пластической деформации, порошковой металлургии, специального профильного проката и других прогрессивных видов заготовок; автоматизация технологических процессов за счет применения автоматических загрузочных устройств, манипуляторов, промышленных роботов, автоматических линий, станков с ЧПУ; концентрация переходов и операций, применение специальных и специализированных станков; применение групповой технологии и высокоэффективной оснастки; использование эффективных смазочно-охлаждающих жидкостей с подводом их в зону резания; разработка и внедрение высокопроизводительных конструкций режущего инструмента из твёрдых сплавов, минералокерамики, синтетических сверхтвёрдых материалов, быстрорежущих сталей повышенной и высокой производительности; широкое использование электрофизических и электрохимических методов обработки, нанесение износоустойчивых покрытий. В курсовом проекте согласно заданию предусматривается разработка технологического процесса изготовления «Вала», который является одной из важнейших деталей механизма для передачи вращения при заданном передаточном отношении.

ОБЩАЯ ЧАСТЬ Описание конструкции и условий эксплуатации детали.

- чертёж детали “ Вал-шестерня”. -тип производства (Среднесерийное) - Заготовка- штамповка на ГКМ 1.1.1. Назначение и конструкция детали. Деталь «вал-шестерня» представляет собой тело вращения и относится к классу валов. Служит для передачи крутящих моментов. Во время работы деталь испытывает деформацию изгиба, кручения и смятия. Химико-термическим воздействием во время работы не подвергается. По конструкции деталь «Вал -шестерня» можно отнести к телам вращения. Наружная поверхность – ступенчатая односторонняя, без резьбы. Габаритные размеры Ø25xØ16x68 мм. Основной поверхностью является шейка вала под направляющую гильзу Ø 14f7 и центральное глухое отверстие Ø 16Н7, геометрическая ось которых является основной конструкторской базой. Внутреннее центральное отверстие глухое заканчивается канавкой под опорную шайбу. Вспомогательной конструкторской базой является торцевая поверхность фланца Ø 25 мм Рабочей поверхностью является поверхность прямозубого зубчатого колеса с модулем m= 1. 5 мм и числом зубьев z= 21 Коэффициент смещения x=0мм. Нормальный исходный контур ГОСТ 13755-68. Делительный диаметр d=31,5мм. Диаметр вершин do=34,5-0,3мм. Диаметр впадин df=28мм. Степень точности по ГОСТ 9178-81 9-В. Длина общей нормали W=11,51-0,13-0,23. Число зубьев в длине общей нормали zn=3.

Присоединительными поверхностями является сквозные отверстия D=6мм, перпендикулярные оси детали. Наиболее точными размерами являются: 1.Отверстие Ø 16H7, Ra3,2мм 2.Отверстие Ø 16g6, Ra 0,8мм 3.Отверстие Ø 6H8, Ra3,2мм 4.Отверстие Ø 6H7, Ra3,2мм

1.1.2. Технические требования Технические требования предъявляемые к детали: 1. HRC 78…80. 2. H14;h14; 3. * Размер обеспечивается инструментом 4. Остальные технические требования по ОСТ 95 227 - 97. Материал детали Данные по материалу детали. Для изготовления детали «Вал -шестерня» применяется сталь конструкционная легированная хромомарганцовоникелевая с молибденом. Таблица 1.1 -Химический состав в % материала 40ХГНМ

Таблица 1.2 - Механические свойства стали 40ХГНМ при Т=20oС

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 368; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.238.20 (0.087 с.) |