Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

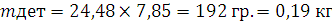

Анализ технологичности детали.

Технологичная конструкция позволяет экономить затраты труда, повышать точность, использовать высокопроизводительное оборудование, оснастку и инструменты, экономить энергию. Чем более технологичной оказывается конструкция, тем совершеннее и дешевле будет ее производство. От правильного выбора заготовки зависит трудоемкость и себестоимость обработки. При выборе заготовок учитывают материал, форму, размер и массу детали, точность размеров, припуски на обработку, масштаб производства и периодичность повторения. Для определения размера заготовки необходимо назначить припуск на обработку поверхностей детали. Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск может быть назначен по соответствующим ГОСТам или на основе расчетно-аналитического метода определения припусков. Одним из показателей, определяющих правильность выбранного метода получения заготовки, является коэффициент использования материала заготовки, который определяется по формуле: Км = mд/mзаг

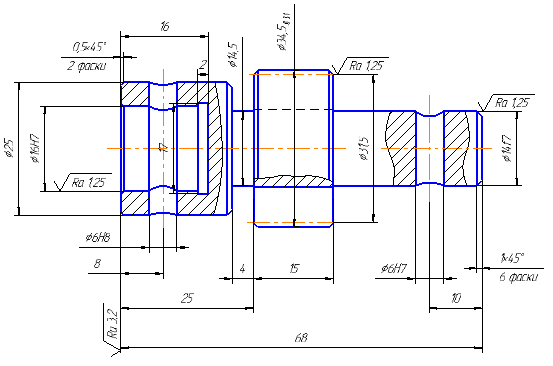

Расчет массы заготовки 1. Исходные данные по детали 1.1. Материал – сталь 40ХГНМ 1.2. Масса детали - 0,19 кг.

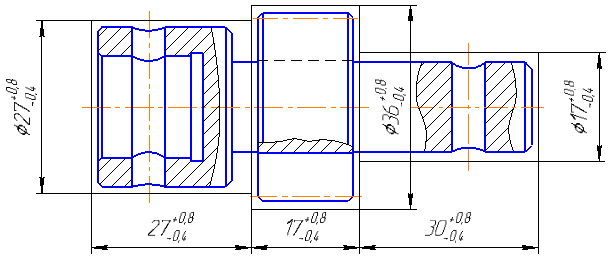

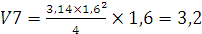

2. Исходные данные для расчета 2.1. Масса поковки (расчетная) - 0,304 кг: расчетный коэффициент K p - 1,6; 0,19 × 1,6 = 0,304 кг. 2.2. Класс точности – Т3. 2.3. Групп а стали – M2. 2.4. Степень сложности – С3. Масса описывающей фигуры (расчетная) - 0,265 кг; G п: G ф = 0,304: 0,265 = 1,14. 2.5. Конфигурация поверхности разъема штампа П (плоская). 2.6. Исходный индекс - 9. 3. Припуски и кузнечные напуски 3.1. Основные припуски на размеры, мм: 1,0 - диаметр 25 мм и чистота поверхности 12,5; 1,0 - диаметр 34,5 мм и чистота поверхности 12,5; 1,4 - диаметр 14 мм и чистота поверхности 1,25; 1,0 - толщина 25 мм и чистота поверхности 12,5; 1,0 - толщина 15 мм и чистота поверхности 12,5. 1,0 - толщина 28 мм и чистота поверхности 12,5. 3.2. Дополнительный припуск, учитывающий отклонение от плоскостности – 0,2 мм. 4. Размеры поковки и их допускаемые отклонения. 4.1. Размеры поковки, мм: диаметр 25 + 1,0 × 2 = 27 принимается

диаметр 34,5 + 1,0 × 2 = 36,5»

диаметр 14 + 1,4 × 2 = 16,8»

толщина 25 + (1,0 + 0,2) × 2 = 26,4 »

толщина 15 + (1,0 + 0,2) × 2 = 17,4 »

толщина 28 + (1,0 + 0,2) × 2 = 30,4 »

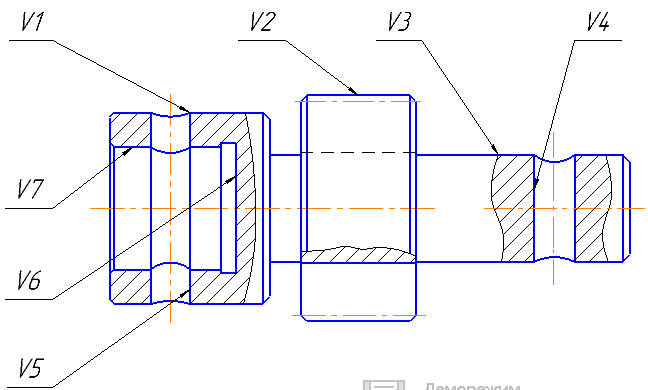

Расчет массы детали

Согласно стандартам ЕСТПП 14.201-83 и др. технологичность детали оценивается следующими коэффициентами: 1. Коэффициент унификации конструкции элементов детали Куэ = Qуэ/Qэ (2.5) где Оуэ - число унифицированных типоразмеров и конструктивных элементов (резьбы, отверстия, фаски, шлицы, зубья и т.п.) Оэ - общее число типоразмеров конструктивных элементов в изделии. При Куэ > 0.6 деталь относится к технологичным. Коэффициент точности Кт = 1- 1/Аср (2.6) где Аср - средний квалитет точности обработки При Кт < 0.8 деталь относится к весьма точным изделиям. Коэффициент шероховатости Кш. Кш = 1/Бср (2.7) Бср =(1*n1+2*n2+3*n3+12*n12)/(n1+n2+n3+n12) (2.8) где Бср - средний класс шероховатости (ГОСТ 2789-73) - Приложение 8 n1, n2,.... ni - число поверхностей соответствующего класса шероховатости. При Кш >0, 16 изделие относится к труднообрабатываемым Таблица для расчета коэффициентов технологичности детали «Вал-Шестерня»

0,89≥0,6

0,27≥0,16

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ. 1.1. Обоснование заданного типа производства. Тип производства характеризуется коэффициентом закрепления операций: Кзо=О/Р (2.9) где О - число различных технологических операций, выполняемых в течении месяца, Р - число рабочих мест. В массовом и крупносерийном производстве 1<Кзо<Кзо<Кзо.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 1478; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.95.38 (0.01 с.) |

;

; ;

; ;

; ;

;

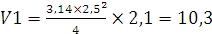

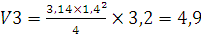

см3

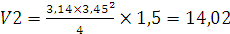

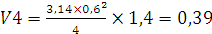

см3 см3

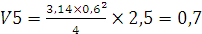

см3 см3

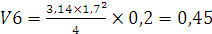

см3 см3

см3 см3

см3 см3

см3 см3

см3