Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематический и силовой расчет приводаСтр 1 из 6Следующая ⇒

Содержание Введение 1. Кинематический и силовой расчет привода 2. Расчет передач 2.1 Расчет клиноременной передачи 2.2 Расчет прямозубой цилиндрической передачи 2.3 Расчет цепной передачи 3. Расчет и конструирование валов 3.1 Проектный расчет вала 3.2 Проверочный расчет валов 4. Расчет шпоночных соединений 5. Расчет и конструирование подшипниковых узлов 6. Коструирование шкивов 7. Расчет элементов корпуса редуктора 8. Смазывание зацеплений 9. Коструирование звёздочек 10. Конструирование рамы 11. Выбор посадок 12. Сборка редуктора 13. Техника безопасности Список использованной литературы Введение

Редуктором называют механизм, состоящий из зубчатых или червячных (колес) передач, выполненных в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Назначение редуктора - понижение угловой скорости и соответственно повышение вращающегося момента ведомого вала по сравнению с ведущим. Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещены элементы передачи - зубчатые колеса, валы, подшипники и т.д. В отдельных случаях в корпусе размещают также другие вспомогательные устройства. Редукторы классифицируются по следующим основным признакам: типу передачи (зубчатые, червячные или зубчато-червячные); числу ступеней (одноступенчатые, двухступенчатые и т.д.); типу зубчатых колес (цилиндрические, конические, и т.д.); относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные); особенностям кинематической схемы (развернутая, соосная, с раздвоенной ступенью и т.д.). Двухступенчатые цилиндрические редукторы. Наиболее распространены двухступенчатые горизонтальные редукторы, выполненные по развернутой схеме. Эти редукторы отличаются простотой, но из-за несимметричного расположения колес на валах повышается концентрация нагрузки по длине зуба. Поэтому в этих редукторах следует применять жесткие валы. редуктор привод корпус подшипниковый Расчет передач

Расчет цепной передачи

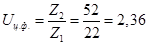

По исходным данным: а) электродвигатель привода - АИР 160 S <http://electronpo.ru/dvigatel_air132m>4 (Р= 15 кВт; nном, =1500 об/мин) б) передаточное число передачи U=2,36

в) натяжение цепи - постоянное; г) условия эксплуатации (работа без пыли; передача открытая; расположение - горизонтальное; работа в одну смену; смазка - удовлетворительная; натяжение цепи не предусматривается). Порядок расчета 1. Выбор типа приводной цепи. В цепных передачах применяют приводные роликовые, втулочные и зубчатые цепи. Роликовые цепи нормальной серии ПР (ГОСТ 13568-75) получили наибольшее распространение в различных механических приводах. Их изготовляют одно- (ПР), двух- (2ПР), трех- (ЗПР) и четырехрядными (4ПР). Предпочтение следует отдавать однорядным цепям. Четырехрядные цепи без особых требований не рекомендуется применять ввиду необходимости использования звездочек повышенной точности и усложнения монтажа. Втулочные цепи ПВ (ГОСТ 13568-75) аналогичны роликовым, но у них отсутствуют ролики. Их применяют в основном в мотоциклах и автомобилях. Зубчатые цепи с шарнирами качения по ГОСТ 13522-81 отличаются повышенной надежностью, скоростью и кинематической точностью. Однако они более тяжелые и дорогостоящие и поэтому имеют ограниченное применение. Их используют обычно при высоких скоростях - до 35 м/с. Рассчитываемая цепная передача является последней ступенью привода. Поэтому при небольшой скорости движения она будет испытывать значительные нагрузки. Выбираем приводную роликовую цепь. . Выбор чисел зубьев звёздочек. В нашем примере меньшая звездочка является ведущей, а большая - ведомой. Число зубьев меньшей (ведущей) звездочки роликовой цепи согласно [4] z; = 29-2Uц,> 13.

При UЦ = 2,36z, = 29-2'2,36 = 22> 13.

Полученная величина Z= 22 примерно соответствует и рекомендациям М.Н. Иванова [3] (см. табл. Ш.27 приложения 1П). Число зубьев большей (ведомой) звездочки Д.Н. Решетов [4] считает, что предпочтительно выбирать нечетное число зубьев звездочек (особенно малой), что в сочетании с четным числом звеньев цепи способствует более равномерному износу зубьев и шарниров. С учетом этих рекомендации принимаем окончательно Z1= 22 и Z2= 52. Для того, чтобы роликовая цепь в процессе изнашивания не соскакивала с большей звездочки, необходимо выполнение условия z= 52<z2max=120. Тогда фактическое передаточное число

Отклонение

. Предварительное определение межосевого расстояния. По соображениям долговечности цепи предварительно величину межосевого расстояния будем принимать в диапазоне а = (30.50) рц, гдерц - шаг цепи, мм. . Определение коэффициента эксплуатации кэ. По таблице 1П.29 приложения 1П: а) коэффициент динамической нагрузки кД= 1,3 (нагрузка переменная); б) коэффициент межосевого расстояния ка = 1 [для а = ( 30.50) pц]; в) коэффициент наклона передачи к горизонту кн= 1 (передача горизонтальная); г) коэффициент способа регулировки натяжения цепи кРЕГ = 1,25 (натяжение цепи не регулируется); д) коэффициент смазки и загрязнения передачи Kc - 1 [производство без пыли, качество смазки - II (удовлетворительная: густая внутришарнирная при V< 4 м/с, см. таблицу Ш.28 приложения Ш)]; е) коэффициент режима или продолжительности работы передачи в течении суток Креж=1 ( работа в одну смену). Тогда коэффициент эксплуатации

. Определение коэффициентов kz и kn Число зубьев малой звездочки типовой передачи принимается только Число зубьев малой звездочки проектируемой передачи Z1= 22. Тогда коэффициент числа зубьев:

Частота вращения малой звездочки проектируемой передачи п4 = 106 об/мин. Ближайшая частота вращения малой звездочки типовой передачи п3 =100 об/мин (см. таблицу 1 П.31 приложения 1П). Тогда коэффициент частоты вращения:

6. Выбор цепи. Первоначально ориентируемся на однорядную цепь. Тогда расчетная мощность, передаваемая однорядной цепью для проектируемой передачи

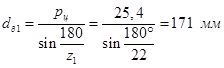

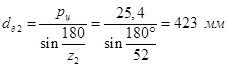

Ближайшей большей допускаемой расчетной мощностью [Рр] по табл.1 П.30 приложения 1П при Z 01 = 22 и n 01= 106об/мин является [РР] = 11 кВт для однорядной цепи ПР-25,4-57600 с шагом рц = 25,4мм. Для того, чтобы решить вопрос о том, подходит нам однорядная цепь с таким шагом или нет, определим, какие же при этом получаются делительные диаметры звездочек:

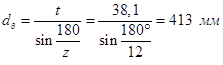

Так как ведомая звездочка диаметром dd 2 устанавливается на приводном валу, на котором в свою очередь находится ведущая тяговая звездочка (шаг t= 125 мм, число зубьев z = 12), определим делительный диаметр dd , тяговой звездочки сравним их размеры:

Мы видим, что dd 2 не превышает dd и не приводит к нарушению соразмерности конструкции. Принимаем решение о выборе цепи ПР-25,4-57600 ГОСТ 13568-75. Скорость цепи:

По табл.1 П.28 приложения 1Ппри . Определение межосевого расстояния и длины цепи. Ранее (см. п.3) из соображений долговечности цепи мы приняли, что предварительная величина межосевого расстояния а будет находится в диапазоне а = (20.50) рц. Так как меньшее значение рекомендуется [3] для Uц = 1.2, а большее для U ц = 6.7, при иц = 2,36 принимаем а = 35

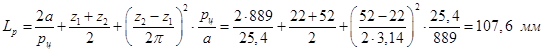

Длина цепи в шагах или число звеньев цепи

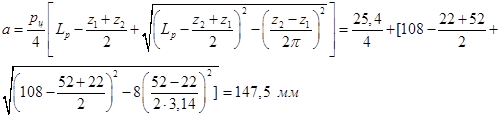

Округляем LP до целого четного числа, для того, чтобы не применять специальных соединительных звеньев. Тогда Lp = 108. Для принятого значения LP = 108 уточняем а:

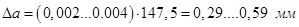

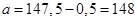

Так как цепная передача работает лучше при небольшом провисании холостой ветви цепи, расчетное межосевое расстояние а уменьшают на величину

8. Силы в цепной передаче и требования монтажа. Окружная сила:

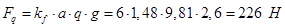

По табл.1П.33 приложения 1П коэффициент провисания цепи при горизонтальном ее расположении kf =6. По табл.1П.31 приложения 1П масса 1 м цепи ПР с шагом рц = 25,4мм составляет 2,6 кг, т.е. погонная масса q=2,6кг/м. Натяжение цепи от силы тяжести провисающей ведомой ветви

где а = 1,32 м; g = 9,81м/с2 - ускорение свободного падения. Натяжение цепи от центробежных сил

Разрушающая нагрузка цепи ПР с шагом рч = 25,4 мм по табл.1П.31 FP = 57,6 кН=57600 Н. Уточним расчетный коэффициент запаса прочности цепи

где Допускаемый коэффициент запаса прочности цепи но табл.1П.34 приложения 1П линейным интерполированием [ S ] = 2,8. Цепь 3ПР - 25,4 - 57600 подходит, так как S =3,6> [ S ] = 2,8. Нагрузка на валы цепной передачи:

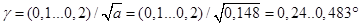

где км= 1,15 - при горизонтальной передаче и угле наклона передачи < 40°; км = 1,05 - при угле наклона передачи более 40° и при вертикальной передаче. Сила F ц направлена по линии, соединяющей центры звездочек. При монтаже цепной передачи предельное отклонение AS (мм) звездочек от од ной плоскости и предельные углы их смещения S, перекоса валов у и их скрещивания (град) (рис.3.2) определяют по формуле:

Проектный расчет вала

1. Марка стали - 40Х, твердость 270 НВ. . Определяем диаметры участков валов: Диаметр выходного конца вала

Быстроходный вал-шестерня

Тихоходный вал

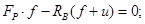

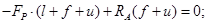

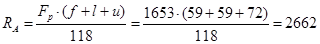

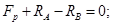

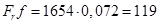

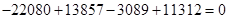

. После компоновки редуктора на миллиметровке измеряем длины l и f: Быстроходный вал-шестерня: l=72 мм, f=59 мм, u=59 мм. Тихоходный вал: l=61 мм, f=61 мм, u=86мм. . Силы на шестерне цилиндрической передачи: Ft1=3089 Н, Fr1=1112 Н. Консольная нагрузка на вал от клиноременной передачи: Fр=1653 Н. Нагрузка на вал от цепной передачи: . Определяем реакции в опорах в горизонтальной и вертикальной плоскостях. Быстроходный вал-шестерня: а) вертикальная плоскость:

Проверка:

б) горизонтальная плоскость:

Проверка:

Строим эпюры изгибающих моментов в горизонтальной и вертикальной плоскости и эпюру крутящего момента. Изгибающий момент: а) горизонтальная плоскость: сечение C: 0

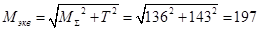

сечение A: сечение B: 0 б) вертикальная плоскость: сечение C: 0, сечение В: Крутящий момент Т=143 Н м.

Рисунок 2. Эпюра изгибающих моментов.

Эквивалентный момент:

Диаметр вала:

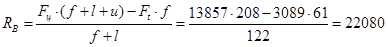

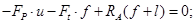

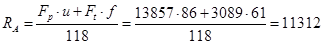

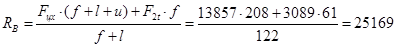

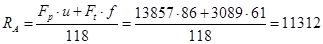

Ранее принятое значение dп=40 мм. Это больше, чем требуется по расчету. Прочность по напряжениям изгиба обеспечена. Тихоходный вал:

Проверка:

б) горизонтальная плоскость:

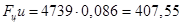

Fцх= Fц*sin 20=13857*sin20= 4739 H;

6. Строим эпюры изгибающих моментов в горизонтальной и вертикальной плоскости и эпюру крутящего момента. Изгибающий момент: а) горизонтальная плоскость: сечение A: 0

сечение С: сечение В:

б) вертикальная плоскость: сечение A: 0

сечение С: сечение В:

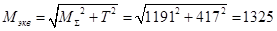

Крутящий момент Т=417 Н м. Определяем суммарный изгибающий, эквивалентный моменты и диаметр в наиболее нагруженном сечении. Наиболее нагруженное сечение В.

Рисунок 3. Эпюра изгибающих моментов.

Суммарный изгибающий момент:

Эквивалентный момент:

Диаметр вала:

Ранее принятое значение dп=60 мм. Это больше, чем требуется по расчету. Прочность по напряжениям изгиба обеспечена. Проверочный расчет валов

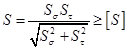

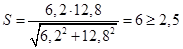

Быстроходный вал-шестерня: Для опасного сечения вала по формуле определяем коэффициент запаса усталостной прочности S и сравниваем его с допускаемым значением [S], принимаемым обычно 1,5.2,5.

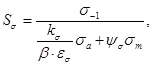

где Sσ - коэффициент запаса прочности по нормальным напряжениям:

где σ-1 - предел выносливости стали при симметричном цикле изгиба; σ-1 = 410 МПа принимается по таблице 1 (см. с.8); kσ - эффективный коэффициент концентрации нормальных напряжений; β - коэффициент, учитывающий шероховатость поверхности; при R А = 0,32.2,5 мкм принимают β = 0,97.0,90; εσ - масштабный фактор для нормальных напряжений; отношение k σ /εσ = 4,25 (см. табл.8, с.32); σ а - амплитуда цикла нормальных напряжений, МПа:

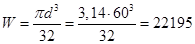

где W - момент сопротивления при изгибе, мм3; для сплошного круглого сечения диаметром d

ψσ - коэффициент, характеризующий чувствительность материала к асимметрии цикла нагружения; ψσ = 0,2 для углеродистых сталей, ψσ = 0,25.0,3 для легированных сталей; σ m - среднее напряжение цикла нормальных напряжений, МПа; если осевая сила F а на вал отсутствует или пренебрежимо мала, то σ m = 0; Sτ - коэффициент запаса прочности по касательным напряжениям:

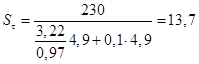

где τ-1 - предел выносливости стали при симметричном цикле; τ-1 =0,58 σ-1, τ-1=230 МПа; kτ - эффективный коэффициент концентрации касательных напряжений; β - коэффициент, учитывающий шероховатость поверхности; при R А = 0,32.2,5 мкм принимают β = 0,97.0,90; ετ - масштабный фактор для касательных напряжений; отношение k τ /ετ =0,6 k σ /εσ+0,4=0,6*4,25 + 0,4 = 2,95 (см. табл.8, с.32); ψτ - коэффициенты, характеризующие чувствительность материала к асимметрии цикла нагружения; ψτ = 0,1 для всех сталей; τ а и σ т - амплитуда и среднее напряжение цикла касательных напряжений, МПа:

где W к - момент сопротивления при кручении, мм3; для сплошного круглого сечения диаметром d

Подставляя полученные значения, получаем

Расчетный коэффициент усталостной прочности вала в опасном сечении

Сопротивление усталости вала в опасном сечении обеспечивается. Тихоходный вал: Для опасного сечения вала по формуле определяем коэффициент запаса усталостной прочности S и сравниваем его с допускаемым значением [S], принимаемым обычно 1,5.2,5.

где Sσ - коэффициент запаса прочности по нормальным напряжениям:

где σ-1 - предел выносливости стали при симметричном цикле изгиба; σ-1 = 410 МПа принимается по таблице 1 (см. с.8); kσ - эффективный коэффициент концентрации нормальных напряжений; β - коэффициент, учитывающий шероховатость поверхности; при R А = 0,32.2,5 мкм принимают β = 0,97.0,90; εσ - масштабный фактор для нормальных напряжений; отношение k σ /εσ = 4,7 (см. табл.8, с.32); σ а - амплитуда цикла нормальных напряжений, МПа:

где W - момент сопротивления при изгибе, мм3; для сплошного круглого сечения диаметром d

ψσ - коэффициент, характеризующий чувствительность материала к асимметрии цикла нагружения; ψσ = 0,2 для углеродистых сталей, ψσ = 0,25.0,3 для легированных сталей; σ m - среднее напряжение цикла нормальных напряжений, МПа; если осевая сила F а на вал отсутствует или пренебрежимо мала, то σ m = 0; Sτ - коэффициент запаса прочности по касательным напряжениям:

где τ-1 - предел выносливости стали при симметричном цикле; τ-1 =0,58 σ-1, τ-1=230 МПа; kτ - эффективный коэффициент концентрации касательных напряжений; β - коэффициент, учитывающий шероховатость поверхности; при R А = 0,32.2,5 мкм принимают β = 0,97.0,90; ετ - масштабный фактор для касательных напряжений; отношение k τ /ετ =0,6 k σ /εσ+0,4=0,6*4,25 + 0,4 = 2,95 (см. табл.8, с.32); ψτ - коэффициенты, характеризующие чувствительность материала к асимметрии цикла нагружения; ψτ = 0,1 для всех сталей; τ а и σ т - амплитуда и среднее напряжение цикла касательных напряжений, МПа:

где W к - момент сопротивления при кручении, мм3; для сплошного круглого сечения диаметром d

Подставляя полученные значения, получаем

Расчетный коэффициент усталостной прочности вала в опасном сечении

Сопротивление усталости вала в опасном сечении обеспечивается. Расчет шпоночных соединений

Колесо цилиндрическое Для данного элемента подбираем шпонку призматическую 20*12. Материал шпонки - сталь 45 нормализованная. Напряжение смятия и условие прочности проверяем по формуле:

где Т - момент на валу, T=417 Н м; d - диаметр вала, d=72 мм; h - высота шпонки, h=12 мм; b - ширина шпонки, b=20; lраб - рабочая длина шпонки, lраб=l-b=60-20=40 мм, t1 - глубина паза вала, t1. =7,5 мм. Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице [σсм] = 120 МПа. Условия прочности выполнены. Коструирование шкивов

Разработать конструкции шкивов клиноременной передачи. Тип ремня клиновой нормального сечения для сечения ремняВ а = 287 мм, dp1= 140 мм, dp2 = 280 мм, z = 5. Размеры цилиндрических концов валов: электродвигателя АИР 160 S4 - d э = 42 мм; l 1 =110 мм, быстроходного (входного) вала редуктора - d =30мм. Решение. Так как расчетные диаметры шкивов d р1 и d р1 больше 100 мм иучитывая среднесерийный тип производства, принимаем решение изготавливать оба шкива с диском литыми из чугуна СЧ20. По табл.1П.37 приложения 1П для клиновою ремня нормального сечения В размеры профиля канавок обода: t =3 4,2 мм, l р= 11 мм, р= 15 мм; f=10 мм; h =13 мм. Угол α профиля канавки шкива: ведущего а =340 для d p 1= 140 мм и ведомого а = 38° для d p 2= 280 мм. Толщина обода чугунного шкива δ = (1,1.1,3) h = 1,1∙13 =14,3 мм; принимаем δ =14 мм. Наружные диаметры шкивов:

d e 1 = d р1 + 2t = 140 + 2∙3=146 мм; d e 21 = d р2 + 2t = 280 + 2∙3=286 мм;

При числе канавок на шкиве п = z = 4 ширина шкивов

B= (n-1) p+2f= (5-1) 15 + 2∙10 =80 мм.

Толщина диска С= (1,2.1,3) δ= 1,2∙14 =16,8 мм; принимаем С = 17 мм. Размеры ступицы ведущего шкива: d ст1 =1,6 d э = 1,6∙42=67 мм; l ст = 1э =110 мм. Фиксацию ступицы ведущего шкива на валу электродвигателя от случайных осевых смещений осуществляем установочным винтом М6 длиной 12 мм: Винт В. М6 - 6g х 12.14H.05 ГОСТ 1478 - 93 (см. табл.2П.35 приложения 2П). Размеры ступицы ведомого шкива: dст1 = 1,6d=1,6∙30=48 мм; lcn2=l+ с =1,5∙30+3=48 мм, здесь с - 3 мм - зазор между концевой шайбой и торцом выходного конца быстроходного вала редуктора [крепление шкива осуществляем с помощью шайбы 7019 - 0629 ГОСТ 14734 - 69 (см. табл.2П.24 приложения 2П)]. Принимаем типы шкивов: ведущий - тип 5 (рис.6.7, д), ведомый - тип 4 (рис.6.7, г). Принимаем литейные радиусы Л = 4.5 мм и литейные уклоны у - 1°. Размер фаски /' в отверстии ступицы шкива по табл.2П. З приложения 2П: ведущего - f'= 1,2 мм; ведомого - f'= 1,6 мм. Размеры фасок по углам наружной поверхности ступицы и обода соответствующего шкива принимаем такого же размера f'. Смазывание зацеплений

Для уменьшения потерь мощности на трение и снижение интенсивности износа трущихся поверхностей, а также для предохранения их от заедания и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку. В настоящее время в машиностроении для смазывания передач широко применяют картерную смазку. Масло заливают так, чтобы венцы колес были в него погружены. Объем масла заливаемого в масляную ванну = 0,6P =0,6∙11178=6,7 дм3

где N - мощность, передаваемая редуктором. Рекомендуемая кинематическая вязкость масла (табл.10.8 с.253 [1]) = 1,04 м/с; sН = 804 МПа - -> 60 ∙ 10-6 м2/с

Марка масла (табл.10.10. с.253 [1]) И - 70А. Коструирование звёздочек

Разработать конструкции звездочекцепной передачи. Тип цепи: Цепь ПР-25,4-57600 ГОСТ 13568-75; расчетные диаметры шкивов: ведущего d р1 = 171 мм, ведомого d р2 =423 мм. Размеры цилиндрических концов валов: тихоходный вал - d э = 48 мм; l 1 =56 мм. Решение. Так как расчетные диаметры звездочек d р1 и d р2 больше 100 мм, принимаем решение изготавливать обе звездочки с диском литыми из чугуна СЧ20, размеры профиля канавок обода: t = 3,3 мм, l р= 11 мм, р= 15 мм; f=10 мм; h =8,7 мм. Угол αпрофиля канавки звездочки: ведущего а =340 для d p 1= 100 мм и ведомого а= 36° для d p 2= 140 мм. Толщина обода чугунного шкива δ = (1,1.1,3) h = 1,1∙8,7 =9,57 мм; принимаем δ =10 мм. Наружные диаметры звездочек:

d e 1 = d р1 + 2t = 171 + 2∙3,3=177,6 мм; d e21=d р 2 + 2t = 423+ 2∙3,3=429,6 мм;= (n-1) p+2f= (2-1) 15 + 2∙10 =35 мм.

Толщина диска С= (1,2.1,3) δ= 1,2∙10 =12 мм; принимаем С = 15 мм. Размеры ступицы ведущей звездочки: d ст1 =2 d э = 2∙48=96 мм; l ст = 1э =60 мм. Фиксацию ступицы ведущего шкива на валу электродвигателя от случайных осевых смещений осуществляем установочным винтом М6 длиной 12 мм: Винт В. М6 - 6g х 12.14H.05 ГОСТ 1478 - 93 (см. табл.2 П.35 приложения 2П). Размеры ступицы ведомой звездочки: dст1 = 2d=2∙32=64 мм; lcn2=1,5d + с =1,5∙32+3=51 мм, здесь с - 3 мм - зазор между концевой шайбой и торцом выходного конца быстроходного вала редуктора [крепление шкива осуществляем с помощью шайбы 7019 - 0629 ГОСТ 14734 - 69 (см. табл.2 П.24 приложения 2П)]. Принимаем литейные радиусы Л = 4.5 мм и литейные уклоны у - 1°. Размер фаски /' в отверстии ступицы звездочки по табл.2П. З приложения 2П: ведущей - f'= 1,2 мм; ведомой - f'= 1,0 мм. Размеры фасок по углам наружной поверхности ступицы и обода соответствующей звездочки принимаем такого же размера f'. Конструирование рамы

Установочные плиты и рамы предназначены для объединения механизмов привода в установку, монтируемую на фундамент. Конфигурацию и размеры литой плиты или сварной рамы определяют при выполнении компоновочного чертежа привода. Можно рекомендовать следующую последовательность его выполнения (рисунок 10.1). В верхней части чертежа в масштабе вычерчивают контур электродвигателя. В соединении с валом электродвигателя вычерчивают муфту. Вал редуктора соединяют с другой полумуфтой и вычерчивают контур редуктора с указанием положения фундаментных лап. В результате выясняют разность высот центров осей электродвигателя и редуктора h0 и расстояние между болтами их крепления к плите (раме) l б. На главном виде вычерчивают контур плиты (рамы) и приступают к конструированию плиты (рамы) на виде сверху. Для этого в контурах электродвигателя и редуктора наносят центры и контуры опорных поверхностей (фундаментных лап). Опорные поверхности под лапы электродвигателя, редуктора и защитного кожуха для муфты (если он необходим по технике безопасности) на плите (раме) выделяют в виде приливов (платиков) и подвергают механической обработке. Ширину и длину приливов (платиков) назначают больше ширины bэ, bp1, bк и длины l0, lp, lk опорных (присоединительных) поверхностей электродвигателя, редуктора и защитного кожуха на величину 2×С0 = 8…10 мм. Длину плиты (рамы) определяют следующим образом:

L = l 10+ l б+ l 3+ (l 0 - l 10) / 2+ l р/2+2×C0+ (8…12),

где l 10, l 3 - расстояния между болтами крепления электродвигателя и редуктора. Высоту плиты (рамы) Н, в значительной мере определяющую жесткость, назначают в зависимости от L:

H = (0,08…0,12) ×L

По этому размеру принимается ближайший больший размер швеллера. Ширину В1 и В2 рассчитывают по следующим зависимостям:

В1 = b10+bэ+2×C0+ (8…10), В2 = b1+bр1+2×C0+ (8…10).

где b10 и b1 - расстояние между болтами крепления электродвигателя и редуктора. Для крепления рамы к полу цеха применяют фундаментные болты, их расположение определяют при проектировании рамы. Диаметр и число фундаментных болтов принимают следующими:

Ориентировочное расстояние между болтами должно быть равно 300…500 мм. При сложной конфигурации рамы число болтов может быть увеличено. Глубина заложения болта Н = 150…300 мм, для болта с изогнутым концом Н» 20×d. Выбор посадок

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают масляной краской. Сборку производят в соответствии со сборочным чертежом редуктора начиная с узлов валов. На ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники предварительно нагретые в масле до 80.100 0C. На ведомый и промежуточный валы закладывают шпонки и напрессовывают зубчатое колесо до упора в бурт вала, затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле. Собранные валы закладывают в основание корпуса редуктора и надевают крышку корпуса, предварительно покрыв поверхность стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов затягивают болты, крепящие крышку к корпусу. После этого на ведомый вал надевают распорные кольца, в подшипниковые камеры крышки закладывают солидол, ставят крышки подшипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки укладывают войлочные уплотнения, пропитанные горячим маслом. Затем проверяется проворачивание валов, отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Потом ввертывают пробку масло спускного отверстия с прокладкой и устанавливают маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона, закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями эксплуатации. Техника безопасности

Во время монтажа и в период эксплуатации редукторной установки необходимо: Предусмотреть надежное крепление электродвигателя и редуктора к раме и рамы к фундаменту. Вращающиеся детали (входные и выходные концы валов, муфты) должны иметь защитный кожух. Ременные, цепные, открытые зубчатые передачи должны быть ограждены (кожухом из листового металла или мелкой металлической сеткой). Электрические провода должны иметь защитный экран (пропущены через трубку). Концы проводов (подвод к электродвигателю) должны быть изолированы и закрыты крышкой. Установка должна быть заземлена. Рама после слесарной обработки и сварки не должна иметь заусенцев. Проводить осмотр зацепления, регулировки, устранение неисправностей и сборочно-разборочные работы необходимо только при выключенном электродвигателе. При работе не прикасаться к вращающимся деталям. Техническое обслуживание производить при полной остановке электродвигателя. Регулярно контролировать уровень масла в редукторе. Не допускать к работе лиц, которые не прошли инструктаж по технике безопасности и обслуживанию редукторной установки. При обслуживании, монтаже и демонтаже пользоваться только исправными инструментами. Список использованной литературы

1. Чернавский С.А., Боков К.Н., Чернин И.М., Ицкевич Г.М., Козинцов В.П. 'Курсовое проектирование деталей машин': Учебное пособие для учащихся. М.: Машиностроение, 1979 г.416с. . Дунаев П.Ф., Леликов О.П. 'Конструирование узлов и деталей машин', М.: Издательский центр 'Академия', 2003.496 c. . Санюкевич Ф.М., С18 Детали машин. Курсовое проектирование: Учебное пособие - 2-е изд., испр. и доп. - Брест: БГТУ, 2004. - 488 с. . Дремук В.А., Горелько В.М. Расчет валов: учебн

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-27; просмотров: 124; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.105.137 (0.29 с.) |

и

и  :

: , что допустимо.

, что допустимо.

(см. таблицу 1П.30 приложения 1П).

(см. таблицу 1П.30 приложения 1П).

назначаем для цепи густую внутришарнирную смазку (качество смазки II).

назначаем для цепи густую внутришарнирную смазку (качество смазки II). .

.

. Тогда принимаем

. Тогда принимаем  =0,5мм и тогда окончательная величина межосевого расстояния

=0,5мм и тогда окончательная величина межосевого расстояния  мм.

мм.

,

,

=1,3 - коэффициент динамической нагрузки (см. п.4).

=1,3 - коэффициент динамической нагрузки (см. п.4).

;

; ;

; ;

; .

.

,

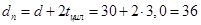

, мм, принимаем d=30 мм.

мм, принимаем d=30 мм. мм, принимаем dп=40 мм.

мм, принимаем dп=40 мм. мм, принимаем dбп=48 мм.

мм, принимаем dбп=48 мм. мм, принимаем d=48 мм.

мм, принимаем d=48 мм. мм, принимаем dп=60 мм.

мм, принимаем dп=60 мм. мм, принимаем dбп=72 мм.

мм, принимаем dбп=72 мм. Н.

Н.

Н;

Н;

Н;

Н;

Н.

Н.

Н;

Н;

Н;

Н;

Н.

Н. Н м;

Н м; Н м; сечение А: 0

Н м; сечение А: 0 Н м.

Н м. Н м.

Н м. мм.

мм.

Н;

Н;

Н;цх= Fц*cos 20=13857*cos20=13021 H;

Н;цх= Fц*cos 20=13857*cos20=13021 H;

Н.

Н.

Н м;

Н м; Н м;

Н м; Н м;

Н м; Н м;

Н м; Н м.

Н м. Н м.

Н м. мм.

мм.

МПа,

МПа, ;

;

Мпа,

Мпа, .

. ,

,  .

. .

.

МПа,

МПа, ;

;

Мпа,

Мпа, .

.

.

. .

.

Мпа

Мпа