Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

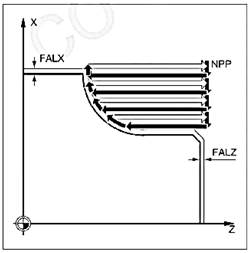

Cycle95 (npp, mid, falz, falx, fal, ff1, ff2, ff3, VARI, dt, DAM, vrt)

где NPP – имя подпрограммы контура; MID – глубина подачи; FALZ – чистовой припуск в продольной оси; FALX – чистовой припуск в поперечной оси; FAL – чистовой припуск по контуру; FF1 – подача на черновую обработку; FF2 – подача на врезание; FF3 – подача на чистовую обработку; VARI – режим обработки; DT – время ожидания для ломки стружки при черновой обработке; DAM – длина хода, после которого каждый черновой проход прерывается для ломки стружки; VRT – путь отвода от контура при черновой обработке, инкрементальный. NPP (имя) В этом параметре вводится либо имя подпрограммы контура, либо номер кадра или метки для части программы. Но подпрограммой контура не может быть подпрограмма со списком параметров.

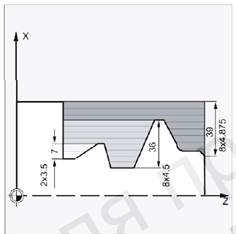

MID (глубина подачи) Цикл самостоятельно вычисляет актуальную глубину подачи для черновой обработки. Процесс черновой обработки у контуров с элементами поднутрения подразделяется циклом на отдельные этапы черновой обработки. Для каждого этапа черновой обработки цикл заново вычисляет актуальную глубину подачи. Она всегда лежит между запрограммированной глубиной подачи и половиной ее значения. На основе общей глубины этапа черновой обработки и запрограммированной максимальной глубины подачи вычисляется количество необходимых черновых проходов, на которое равномерно распределяется обрабатываемая общая глубина. При этом создаются оптимальные условия резания. Для черновой обработки этого контура получаются представленные на рисунке выше шаги обработки. Пример вычисления актуальной глубины подачи: Этап обработки 1 имеет общую глубину в 39 мм. При максимальной глубине подачи в 5 мм для этого необходимо 8 черновых проходов. Они выполняются с подачей 4,875 мм. На втором этапе обработки также выполняются 8 черновых проходов с подачей в 4,5 мм каждый (общая разница 36мм). На третьем этапе обработки осуществляется два черновых прохода при актуальной подаче в 3,5 (общая разница 7 мм).

FAL, FALZ и FALX (чистовой припуск) Задача чистового припуска для черновой обработки осуществляется либо через параметры FALZ и FALX, если необходимо задать различные чистовые припуски для каждой оси, либо через параметр FAL для чиствого припуска по контуру. В этом случае это значение учитывается в обеих осях как чистовой припуск.

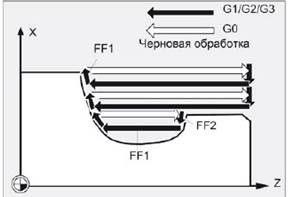

Семантический контроль запрограммированных значений не осуществляется. Таким образом, если всем трем параметрам присвоены значения, то все эти чистовые припуски учитываются циклом. Но все же имеет смысл выбрать тот или иной способ определения чистового припуска. Черновая обработка всегда осуществляется до этих чистовых припусков. При этом после каждого параллельного оси процесса черновой обработки сразу же осуществляется параллельная контуру обработка резаньем остаточных углов. Если чистовые припуски не запрограммированы, то черновая обработка осуществляется до конечного контура. В режиме обработки чистовая обработка запрограммированные значения для чистового припуска не учитываются, токарная обработка всегда осуществляется до конечного размера. FF 1, FF 2 и FF 3 (подача) Для различных шагов обработки можно задавать различные подачи, как показано на рисунке.

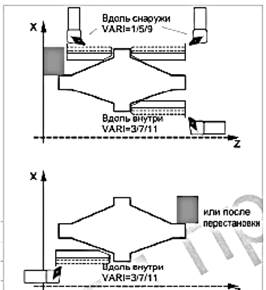

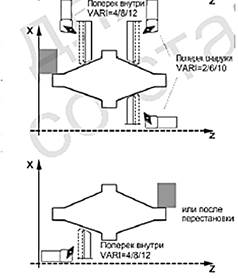

VARI (режим обработки) Режимы обработки представлены в таблице.

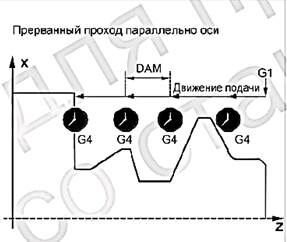

DT и DAM (время ожидания и длина пути) С помощью этих параметров можно достичь прерывания отдельных черновых проходов после определенных участков пути для ломки стружки. Эти параметры имеют значение только для черновой обработки. В параметре DAM определяется максимальный участок пути, после которого должна быть осуществлена ломка стружки. В DT для этого может быть запрограммировано время ожидания, которое будет осуществляться на каждой точке прерывания резьбы. Если участок пути для прерывания резания не задан (DAM=0), то прерванные черновые проходы создаются без времени ожидания.

VRT (путь отвода) В параметре VRT может быть запрограммировано значение, на которое при черновой обработке осуществляется отвод обеими осями. При VRT=0 (параметр не запрограммирован) осуществляется отвод на 1 мм. Путь отвода всегда действует относительно запрограммированной системы единиц в дюймах или метрически, т.е. при VRT=1 при дюймовом программированииприводит к отводу на 1 дюйм. Максимальный отвод от контура внутри цикла составляет VRT + чистовой припуск. Это особенно важно при чистовой обработке. Пример разработки управляющей программы обработки детали на токарном станке с УЧПУ «Sinumerik 840 D»

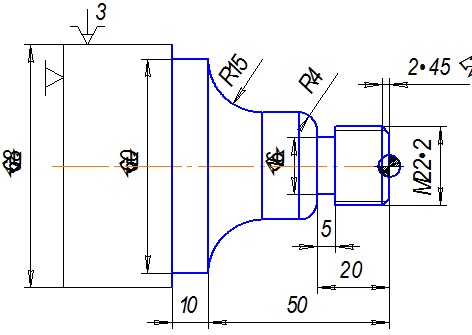

Рисунок – Деталь «Вал» Управляющая программа Черновое точение | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N005 T1 D1 M6 | Вызов инструмента №1, корректора №1 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N010 G96 S150 LIMS=3000 M4 M8 | Задание скорости 150 м/мин, ограничение частоты вращения шпинделя 3000 об/мин, включение вращения шпинделя против часовой стрелки, включение охлаждения | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N015 G18 G54 G90 | Выбор плоскости интерполяции XZ, задание смещения нулевой точки, задание абсолютной системы отсчета | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N020 G0 X72 Z0.2 | Подвод резца для обработки торца в точку с координатами (72; 0,2) на холостом ходу | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N025 G1 X-1 F0.3 | Точение торца до точки с координатами (-0.5; 0.2) со скоростью подачи 0,3 мм/об | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N030 G0 Z2 | Отвод резца от детали в точку с координатами (-0.5; 2) на холостом ходу | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N035 X72 | Подвод резца для чернового точения | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N040 CYCLE 95 (CONTOUR, 3, 0.2, 0.4, 0.3, 0.2, 0.1, 0.2, 9, 0, 0, 1) | Задание цикла обработка резаньем CYCLE 95: CONTOUR – подпрограмма; 3 – глубина подачи; 0.2 – чистовой припуск по оси Z; 0.4 – чистовой припуск по оси X; 0.3 – чистовой припуск по контуру; 0.2 – подача для черновой обработки; 0.1 – подача для врезания; 0.2 – подача для чистовой обработки; 9 – режим обработки: продольная, снаружи; 0 – время ожидания для ломки стружки при черновой обработке; 0 – длина хода, после которой каждый черновой ход прерывается для ломки стружки; 1 – путь отвода от контура при черновой обработке. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N045 TCP | Вызов подпрограммы TCP | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Чистовое точение | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N050 T2 D2 M6 | Вызов инструмента №2, корректора №2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N055 G96 S250 LIMS=3000 M4 M8 | Задание скорости 250 м/мин, ограничение частоты вращения шпинделя 3000 об/мин, включение вращения шпинделя против часовой стрелки, включение охлаждения | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N060 G18 G54 G90 | Выбор плоскости интерполяции XZ, задание смещения нулевой точки, задание абсолютной системы отсчета | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N065G0 X25 Z0 | Подвод резца для обработки торца в точку с координатами (25; 0) на холостом ходу | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N070 G1 X-1 F0.1 | Точение торца до точки с координатами (-1; 0) со скоростью подачи 0,1 мм/об | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N075 G0 Z2 | Отвод резца от детали в точку с координатами (-0.4; 2) на холостом ходу | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N080 G0 G42 X14 Z2 | Подвод резца для чистового точения | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N085 CONTOUR | Вызов подпрограммы CONTOUR | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N090 G0 G40 G91 X2 | Отвод инструмента на 1мм от детали | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N095 TCP | Вызов подпрограммы TCP | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Точение канавки | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N100 T3 M6 | Вызов инструмента №3 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N105 G96 S200 LIMS=3000 M3 M8 | Задание скорости 200 м/мин, ограничение частоты вращения шпинделя 3000 об/мин, включение вращения шпинделя по часовой стрелки, включение охлаждения | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N110 G18G54 G90 | Выбор плоскости интерполяции XZ, задание смещения нулевой точки, задание абсолютной системы отсчета | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N115 G0 X26 Z-15 F0.05 | Подвод резца для точения канавки в точку с координатами (26;-15); включением скорости подачи 0,05 мм/об | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N120 CYCLE 93 (22, -20, 5, 16, 0, 0, 0, 0, 0, 0, 0, 0, 0, 3, 0, 11,0) | Задание цикла выточки: 22 – начальная точка по оси Х; -20 – начальная точка по оси Z; 5 – ширина канавки; 16 – глубина выточки; 0 – угол между контуром поверхности, на которой находится канавка и осью вращения (ось Z); 0 – угол профиля на боковой стороне канавки; 0 – угол профиля на боковой стороне канавки; 0 – радиус на наружном угле канавки; 0 – радиус на наружном угле канавки; 0 – радиус на внутреннем угле канавки; 0 – радиус на внутреннем угле канавки; 0 – припуск на чистовую обработку на дне канавки; 0 – припуск на чистовую обработку на профиле канавки; 3 – глубина врезания; 0 – выдержка времени на дне канавки; 11 – тип обработки; 0 – переменное расстояние отвода от контура. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N125 TCP | Вызов подпрограммы TCP | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Нарезание резьбы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N130 T4 M6 | Вызов инструмента №4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N135 G96 S200 LIMS=3000 M3 M8 | Задание скорости 200 м/мин, ограничение частоты вращения шпинделя 3000 об/мин, включение вращения шпинделя по часовой стрелки, включение охлаждения | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N140 G18 G54 G90 | Выбор плоскости интерполяции XZ, задание смещения нулевой точки, задание абсолютной системы отсчета | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N145 G0 X32 Z4 | Подвод резца для нарезания резьбы в точку с координатами (32;4) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N150 CYCLE 97 (22,, 0, -15, 22, 22, 4, 2, 2, 0.1, 0, 0, 5, 2, 3, 1, 0) | 22 – номинальный диаметр резьбы; _ – шаг резьбы; 0 – начальная точка резьбы в продольной оси; 15 – конечная точка резьбы в продольной оси; 22 – диаметр резьбы в начальной точке; 22 – диаметр резьбы в конечной точке; 4 – величина подвода инструмента в зону резания; 2 – величина вывода инструмента из зоны резания; 2 – глубина резьбы; 0.1 – припуск на чистовую обработку; 0 – угол врезной подачи; 0 – угол, определяющий точку врезания инструмента для резьбы на окружности заготовки; 5 – количество проходов для снятия чернового припуска; 2 – количество холостых проходов после всех черновых и чистовых проходов; 3 – режим обработки резьбы; 1 – количество витков резьбы; 0 – траектория возврата во время нарезания резьбы. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N155 G0 X32 | Отвод от детали | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N160 TCP | Вызов подпрограммы TCP | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| N170 M30 | Конец программы | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Подпрограмма CONTOUR

| N005 G18 G90 DIAMON | Выбор плоскости интерполяции XZ, задание абсолютной системы отсчета; задание размеров по оси Х в диаметральном выражении |

| N010 G0 X18 Z2 | Подвод резца в точку с координатами (9;2) на холостом ходу |

| N015 G1 X22 Z-2 | Точение фаски 2×45° |

| N020 Z-20 | Точение цилиндрической поверхности Ø22 мм |

| N025 G3 X30 Z-24 I0 K-4 | Точение галтели радиусом 4 мм |

| N030 G1 Z-35 | Точение цилиндрической поверхности Ø30 мм |

| N035 G2 X60 Z-50 I15 K0 | Точение дуги радиусом 15 мм |

| N040 G1 Z-60 | Точение цилиндрической поверхности Ø60 мм |

| N045 X70 | Точение торца |

| N050 M17 | Конец подпрограммы |

|

|

Подпрограмма TCP

| N005 G0 G18 G40 G500 G90 X400 Z600 T0 D0 G97 S3000 M5 M9 | Отвод режущего инструмента в точку с координатами (200;600) на холостом ходу; отмена коррекции; возврат нулевой точки в исходное положение; отключение вращения шпинделя; отключение охлаждения |

| N010 M17 | Конец подпрограммы |