Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Теоретический материал для разработки управляющей программы обработки детали на токарном станке с учпу «sinumerik 840 d »Стр 1 из 5Следующая ⇒

Теоретический материал для разработки управляющей программы обработки детали на токарном станке с УЧПУ «Sinumerik 840 D» СТРУКТУРА УПРАВЛЯЮЩЕЙ ПРОГРАММЫ Программа ЧПУ состоит из последовательности кадров. Каждый кадр представляет собой один шаг обработки. В кадре записываются операторы в форме слов. Последний кадр в последовательности выполнения содержит специальное слово для конца программы: M02 или М30. Структура слова и адрес Слово это элемент кадра, представляющий собой управляющий оператор. Слово состоит из символа адреса (обычно это буква) и числового значения. В качестве числового значения выступает последовательность цифр, которая для определенных адресов может быть дополнена знаком и десятичной точкой. Положительный знак (+) не вводится.

Структура кадра Кадр должен содержать все данные для выполнения рабочей операции. Кадр состоит из нескольких слов и всегда завершается символом конца кадра (новая строка). Он создается автоматически при нажатии переключения строк или клавиши <Input> при записи.

Последовательность слов Если в одном кадре стоит несколько операторов, то рекомендуется следующая последовательность: N... G... X... Y... Z... F... S... T... D... M... H... Указание по номерам кадров: Сначала выбрать номера кадров с шагом 5 или 10. Это позволит в дальнейшем вставлять кадры, соблюдая при этом растущую последовательность номеров кадров. ПРОГРАММИРОВАНИЕ КОМАНД ПЕРЕМЕЩЕНИЯ ПРОГРАММИРОВАНИЕ УСКОРЕННОГО ПЕРЕМЕЩЕНИЯ Структура кадра: G0 X… Y… Z … или G0 AP=… или G0 RP=… где G0 − движение ускоренного хода; X, Y, Z −конечная точка в декартовых координатах; AP= конечная точка в полярных координатах, полярный угол; RP= конечная точка в полярных координатах, полярный радиус.

ПРОГРАММИРОВАНИЕ ЛИНЕЙНОЙ ИНТЕРПОЛЯЦИИ Структура кадра: G1 X… Y… Z … F… или G1 AP=… RP=… F… где G1 − линейная интерполяция; X, Y, Z − конечная точка в декартовых координатах; AP= конечная точка в полярных координатах, полярный угол; RP= конечная точка в полярных координатах, полярный радиус; F − скорость подачи в мм/мин. ПРОГРАММИРОВАНИЕ КРУГОВОЙ ИНТЕРПОЛЯЦИИ С ЦЕНТРОМ И КОНЕЧНОЙ ТОЧКОЙ Структура кадра: G2/G3 X… Y… Z… I… J… K… или G2/G3 X… Y… Z…I=AC(…) J=AC(…) K=AC(…)

где G2 – круговая интерполяция по часовой стрелке; G3 – круговая интерполяция против часовой стрелки; X Y Z – конечная точка в декартовых координатах; I – Координата центра окружности в направлении Х; J –координата центра окружности в направлении Y; K – координата центра окружности в направлении Z; =AC(...) – указание абсолютного размера (действует покадрово). ПРОГРАММИРОВАНИЕ Круговой интерполяции с радиусом и конечной точкой Структура кадра: G2/G3 X… Y… Z… CR= или G2/G3 I… J… K… CR= где G2 – круговая интерполяция по часовой стрелке; G3 – круговая интерполяция против часовой стрелки; X Y Z – конечная точка в декартовых координатах; I J K – центр окружности в декартовых координатах (в направлении X, Y, Z); CR= – радиус окружности (CR=+…: угол меньше или равен 180°; CR=–…: угол больше 180). ЦИКЛЫ ОБРАБОТКИ ЦИКЛ ВЫТОЧКИ CYCLE93 Структура кадра: Пример разработки управляющей программы обработки детали на токарном станке с УЧПУ «Sinumerik 840 D»

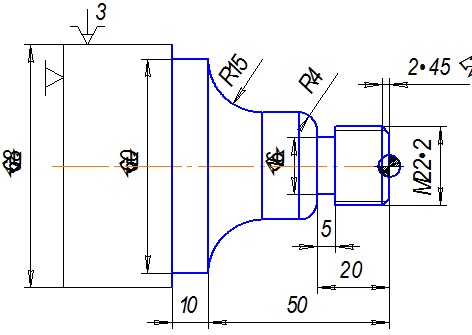

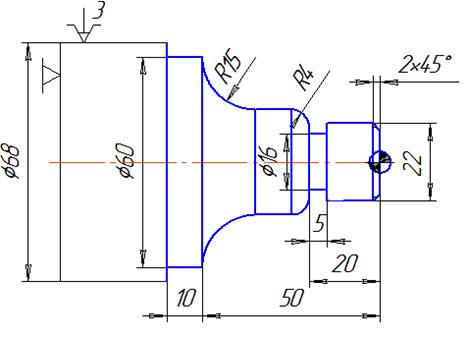

Рисунок – Деталь «Вал» Управляющая программа Черновое точение | |||||

| N005 T1 D1 M6 | Вызов инструмента №1, корректора №1 | |||||

| N010 G96 S150 LIMS=3000 M4 M8 | Задание скорости 150 м/мин, ограничение частоты вращения шпинделя 3000 об/мин, включение вращения шпинделя против часовой стрелки, включение охлаждения | |||||

| N015 G18 G54 G90 | Выбор плоскости интерполяции XZ, задание смещения нулевой точки, задание абсолютной системы отсчета | |||||

| N020 G0 X72 Z0.2 | Подвод резца для обработки торца в точку с координатами (72; 0,2) на холостом ходу | |||||

| N025 G1 X-1 F0.3 | Точение торца до точки с координатами (-0.5; 0.2) со скоростью подачи 0,3 мм/об | |||||

| N030 G0 Z2 | Отвод резца от детали в точку с координатами (-0.5; 2) на холостом ходу | |||||

| N035 X72 | Подвод резца для чернового точения | |||||

| N040 CYCLE 95 (CONTOUR, 3, 0.2, 0.4, 0.3, 0.2, 0.1, 0.2, 9, 0, 0, 1) | Задание цикла обработка резаньем CYCLE 95: CONTOUR – подпрограмма; 3 – глубина подачи; 0.2 – чистовой припуск по оси Z; 0.4 – чистовой припуск по оси X; 0.3 – чистовой припуск по контуру; 0.2 – подача для черновой обработки; 0.1 – подача для врезания; 0.2 – подача для чистовой обработки; 9 – режим обработки: продольная, снаружи; 0 – время ожидания для ломки стружки при черновой обработке; 0 – длина хода, после которой каждый черновой ход прерывается для ломки стружки; 1 – путь отвода от контура при черновой обработке. | |||||

| N045 TCP | Вызов подпрограммы TCP | |||||

|

Чистовое точение

| ||||||

| N050 T2 D2 M6 | Вызов инструмента №2, корректора №2 | |||||

| N055 G96 S250 LIMS=3000 M4 M8 | Задание скорости 250 м/мин, ограничение частоты вращения шпинделя 3000 об/мин, включение вращения шпинделя против часовой стрелки, включение охлаждения | |||||

| N060 G18 G54 G90 | Выбор плоскости интерполяции XZ, задание смещения нулевой точки, задание абсолютной системы отсчета | |||||

| N065G0 X25 Z0 | Подвод резца для обработки торца в точку с координатами (25; 0) на холостом ходу | |||||

| N070 G1 X-1 F0.1 | Точение торца до точки с координатами (-1; 0) со скоростью подачи 0,1 мм/об | |||||

| N075 G0 Z2 | Отвод резца от детали в точку с координатами (-0.4; 2) на холостом ходу | |||||

| N080 G0 G42 X14 Z2 | Подвод резца для чистового точения | |||||

| N085 CONTOUR | Вызов подпрограммы CONTOUR | |||||

| N090 G0 G40 G91 X2 | Отвод инструмента на 1мм от детали | |||||

| N095 TCP | Вызов подпрограммы TCP | |||||

|

Точение канавки | ||||||

| N100 T3 M6 | Вызов инструмента №3 | |||||

| N105 G96 S200 LIMS=3000 M3 M8 | Задание скорости 200 м/мин, ограничение частоты вращения шпинделя 3000 об/мин, включение вращения шпинделя по часовой стрелки, включение охлаждения | |||||

| N110 G18G54 G90 | Выбор плоскости интерполяции XZ, задание смещения нулевой точки, задание абсолютной системы отсчета | |||||

| N115 G0 X26 Z-15 F0.05 | Подвод резца для точения канавки в точку с координатами (26;-15); включением скорости подачи 0,05 мм/об | |||||

| N120 CYCLE 93 (22, -20, 5, 16, 0, 0, 0, 0, 0, 0, 0, 0, 0, 3, 0, 11,0) | Задание цикла выточки: 22 – начальная точка по оси Х; -20 – начальная точка по оси Z; 5 – ширина канавки; 16 – глубина выточки; 0 – угол между контуром поверхности, на которой находится канавка и осью вращения (ось Z); 0 – угол профиля на боковой стороне канавки; 0 – угол профиля на боковой стороне канавки; 0 – радиус на наружном угле канавки; 0 – радиус на наружном угле канавки; 0 – радиус на внутреннем угле канавки; 0 – радиус на внутреннем угле канавки; 0 – припуск на чистовую обработку на дне канавки; 0 – припуск на чистовую обработку на профиле канавки; 3 – глубина врезания; 0 – выдержка времени на дне канавки; 11 – тип обработки; 0 – переменное расстояние отвода от контура. | |||||

| N125 TCP | Вызов подпрограммы TCP | |||||

|

Нарезание резьбы | ||||||

| N130 T4 M6 | Вызов инструмента №4 | |||||

| N135 G96 S200 LIMS=3000 M3 M8 | Задание скорости 200 м/мин, ограничение частоты вращения шпинделя 3000 об/мин, включение вращения шпинделя по часовой стрелки, включение охлаждения | |||||

| N140 G18 G54 G90 | Выбор плоскости интерполяции XZ, задание смещения нулевой точки, задание абсолютной системы отсчета | |||||

| N145 G0 X32 Z4 | Подвод резца для нарезания резьбы в точку с координатами (32;4) | |||||

| N150 CYCLE 97 (22,, 0, -15, 22, 22, 4, 2, 2, 0.1, 0, 0, 5, 2, 3, 1, 0) | 22 – номинальный диаметр резьбы; _ – шаг резьбы; 0 – начальная точка резьбы в продольной оси; 15 – конечная точка резьбы в продольной оси; 22 – диаметр резьбы в начальной точке; 22 – диаметр резьбы в конечной точке; 4 – величина подвода инструмента в зону резания; 2 – величина вывода инструмента из зоны резания; 2 – глубина резьбы; 0.1 – припуск на чистовую обработку; 0 – угол врезной подачи; 0 – угол, определяющий точку врезания инструмента для резьбы на окружности заготовки; 5 – количество проходов для снятия чернового припуска; 2 – количество холостых проходов после всех черновых и чистовых проходов; 3 – режим обработки резьбы; 1 – количество витков резьбы; 0 – траектория возврата во время нарезания резьбы. | |||||

| N155 G0 X32 | Отвод от детали | |||||

| N160 TCP | Вызов подпрограммы TCP | |||||

| N170 M30 | Конец программы | |||||

|

|

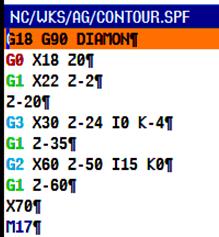

Подпрограмма CONTOUR

| N005 G18 G90 DIAMON | Выбор плоскости интерполяции XZ, задание абсолютной системы отсчета; задание размеров по оси Х в диаметральном выражении |

| N010 G0 X18 Z2 | Подвод резца в точку с координатами (9;2) на холостом ходу |

| N015 G1 X22 Z-2 | Точение фаски 2×45° |

| N020 Z-20 | Точение цилиндрической поверхности Ø22 мм |

| N025 G3 X30 Z-24 I0 K-4 | Точение галтели радиусом 4 мм |

| N030 G1 Z-35 | Точение цилиндрической поверхности Ø30 мм |

| N035 G2 X60 Z-50 I15 K0 | Точение дуги радиусом 15 мм |

| N040 G1 Z-60 | Точение цилиндрической поверхности Ø60 мм |

| N045 X70 | Точение торца |

| N050 M17 | Конец подпрограммы |

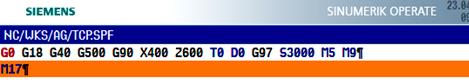

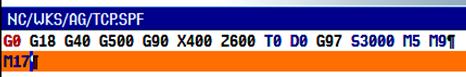

Подпрограмма TCP

| N005 G0 G18 G40 G500 G90 X400 Z600 T0 D0 G97 S3000 M5 M9 | Отвод режущего инструмента в точку с координатами (200;600) на холостом ходу; отмена коррекции; возврат нулевой точки в исходное положение; отключение вращения шпинделя; отключение охлаждения |

| N010 M17 | Конец подпрограммы |

На токарном станке с ЧПУ

Смоделировать черновую и чистовую обработку контура детали, а также точение канавки. Параметры заготовки - Ø68 мм, длина - 101 мм.

Чертеж детали «VAL»

Создание новой программы

1. Запуск ярлыка на рабочем столе  .

.

2. Выбор токарного станка нужной конфигурации: Lathe with driven tool.

3. Открыть через клавишу MENU SELECT базовое меню.

4. Выбрать Менеджер программ в базовом меню.

5. В менеджере программ отображается список имеющихся директорий. Выбрать с помощью клавиши директорию ' Детали '.

6. Нажать Открыть. Создать новую нажать Новый.

7. Ввести имя ' Фамилию ' для детали.

8. Подтвердить введенные данные. После открывается следующий диалог. Ввести название детали ' VAL '. После ввода имени на вертикальной панели нажмите клавишу G -код. Нажмите О K.

9. После применения открывается окно редактора для ввода основной УП.

Создание подпрограмм

1. Перед созданием основной программы создаем подпрограммы. Для этого нажимаем ЗАКРЫТЬ основную программу и выходим в директорию. В директории нажать НОВЫЙ. Выбрать тип Подпрограмма SPF и ввести имя подпрограммы CONTOUR, нажмите ОК.

2. В окно редактора вводим подпрограмму.

3. Далее создаем еще одну подпрограмму для отвода инструмента. Для этого нажимаем PROGRAM MANAGER и нажимаем НОВЫЙ. Выбрать тип Подпрограмма SPF и ввести имя подпрограммы TCP, нажмите ОК.

4. В окно редактора вводим подпрограмму.

|

|

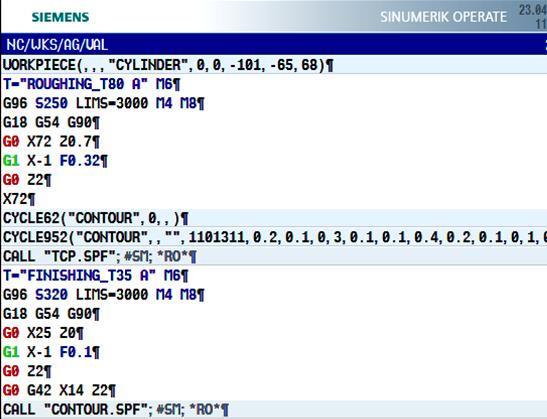

Ввод параметров основной программы

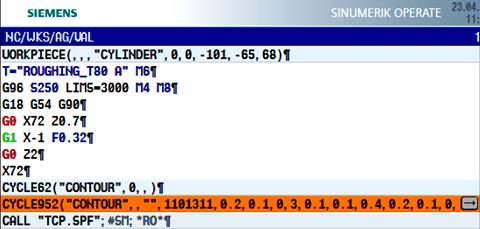

Далее создаем основную управляющую программу. Для этого нажимаем PROGRAM MANAGER. зходим в программу VAL. Выполняем последовательный ввод УП.

Необходимо задать параметры заготовки с указанием нуля детали. Для этого нажимаем на горизонтальную клавишу Разное. Далее выбираем вертикальную клавишу Заготовка. В появившемся окне вводим данные в соответствии с примером и нажимаем Перенести. В появившемся окне редакторе вводим параметры заготовки.

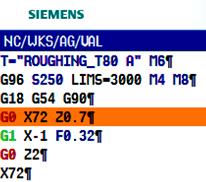

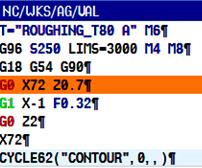

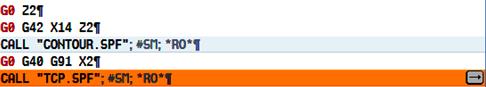

Черновое точение с подрезанием торца - с помощью резца T = ROUGHING _ T 80 A выполняется подрезание торца и обработка резаньем материала вдоль выделенного контура.

Выбор инструмента: в вертикальной панели нажимаем Выбрать инструмент далее нажимаем Список инстр. В появившемся окне выделяем нужный инструмент и нажимаем В программу. Выполняется возврат в окно редактора основной программы.

Далее выполняется ввод УП.

Для черновой обработки контура детали используется цикл CYCLE 95. Нажимаем в горизонтальной панели Обточ.конт., далее в вертикальной панели нажимаем CONTOUR, далее нажимаем Вызов контура и вводим в PRG: CONTOUR, нажимаем Перенести. Автоматически выполняется возврат в окно редактора, в котором высвечивается вызов контура.

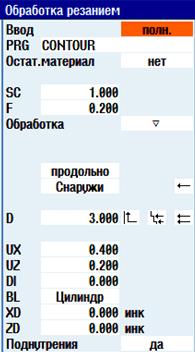

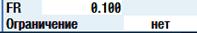

Далее нажимаем Назад, далее Обраб. резанием. В появившемся окне вводим заданные параметры.

После выполнения цикла черновой обработки выполняется вызов подпрограммы для отвода инструмента. Для этого на горизонтальной панели выбираем Разное, далее Подпрограмма. В появившейся директории выбираем подпрограмму TCP, нажимаем ОК.

Чистовое точение с подрезанием торца выполняется с помощью резца T = FINISHING _ T 35 A.

Выбор инструмента: в вертикальной панели нажимаем Выбрать инструмент далее нажимаем Список инстр. В появившемся окне выделяем нужный инструмент и нажимаем В программу. Выполняется возврат в окно редактора основной программы.

Далее выполняется ввод УП.

После подрезания торца и подвода в начальную точку выполняется вызов подпрограммы CONTOUR. Для этого на горизонтальной панели выбираем Разное, далее Подпрограмма. В появившейся директории выбираем подпрограмму CONTOUR, нажимаем ОК.

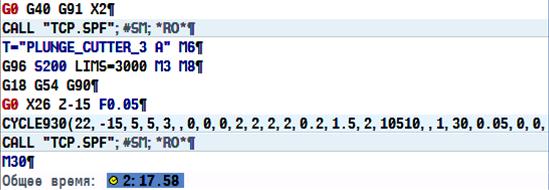

Далее вводим следующий фрагмент программы и вызываем подпрограмму TCP.

Точение канавки выполняется с помощью резца T = PLUNGE _ CUTTER _3 A.

Выполняется ввод УП.

Для точения канавки используется цикл CYCLE 93. Нажимаем в горизонтальной панели Обточ., далее в вертикальной панели нажимаем Выточка. Выбираем прямоугольную и задаем параметры.

Далее вызываем подпрограмму TCP и конец программы.

Управляющая программа обработки детали.

Подпрограмма обработки детали

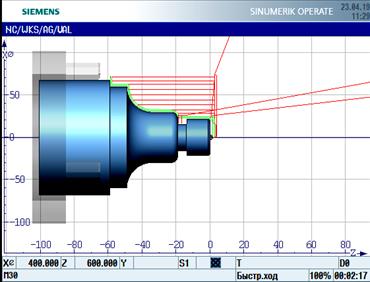

Для запуска моделирования необходимо нажать горизонтальную клавишу Моделирование.

После загрузке моделирования выберете на вертикальных клавишах Вид 3 D. Нажать стрелку  и выбрать Показ.тр.ин-та позволяет контролировать процесс обработки детали для последующей корректировки.

и выбрать Показ.тр.ин-та позволяет контролировать процесс обработки детали для последующей корректировки.

|

|

Теоретический материал для разработки управляющей программы обработки детали на токарном станке с УЧПУ «Sinumerik 840 D»