Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Природа и сущность запасов и храненияСтр 1 из 21Следующая ⇒

ФЕДЕРАЛЬНОЕ АГЕНСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ (миит) Институт управления и информационных технологий ________________________________________________________________ Кафедра железнодорожных станций и узлов

Н.П. ЖУРАВЛЕВ

ПРОЕКТИРОВАНИЕТРАНСПОРТНО-ГРУЗОВЫХ КОМПЛЕКСОВ Учебное пособие для студентов вузов железнодорожного транспорта по специальностяи 190401 «Эксплуатация железных дорог», направлению подготовки 190700 «Технология транспортных процессов»

МОСКВА 2014

УДК 656.212.6 / 658.8 Ж – 91

Журавлев Н.П. Проектирование транспортно-грузовых комплексов. Учебное пособие по дисциплине «Транспортно-грузовые системы». - М.: МИИТ, 2014. - 89 с.

Приведены рекомендации по разработке проектов транспортно-грузовых комплексов производственно-транспортных логистических систем. Рассмотрены способы анализа и расчета грузопотоков, вариантов транспортно-технологических схем грузопереработки. Даны указания по определению геометрических параметров складов, выбору их технического оснащения и численности персонала. Показаны способы определения основных технико-экономических параметров транспортно-грузовых комплексов и выбора на их основе рационального решения. Даны рекомендации по планированию технических обслуживаний и ремонтов подъемно-транспортного оборудования складских комплексов.

© Московский государственный университет путей сообщения (МИИТ), 2014

СОДЕРЖАНИЕ

…………………………………………………………………. 4 5 2 СТРУКТУРА СИСТЕМЫ НОРМАТИВНЫХ ДОКУМЕНТОВ В СТРОИТЕЛЬСТВЕ………………………………………………………. 10 3 СОДЕРЖАНИЕ КУРСОВОЙ РАБОТЫ………………………………… 14 3.1 Цель и задачи курсовой работы ……………………………………… 14 3.2 Транспортная характеристика грузов………………………………... 16 3.3. Легенда конечно-начальных звеньев основного технологического процессов ………………………………………………………………. 17 3.4 Расчет грузопотоков и вместимости склада………………………… 18 3.5 Транспортно-технологические схемы (ТТС) грузопереработки…… 24 3.6 Определение геометрических размеров склада……………………… 26 3.7 Расчет погрузочно-разгрузочных фронтов…………………………… 35 3.8 Определение потребного количества ПТМ циклического действия.. 40 3.9 Определение потребного количества ПТМ непрерывного действия.. 46 3.9.1 Конвейеры……………………………………………………….. 46 3.9.2 Установки гидравлического транспорта………………………… 49 3.9.3 Установки пневматического транспорта………………………. 54 3.10 Определение потребного количества рабочей силы…………………. 58 3.11 Экономическое обоснование выбора лучшего варианта ТТС………. 62 3.12 Разработка годового плана технического обслуживания и ремонта ПТМ……………………………………………………………………….. 69 3.13 Анализ конструкций примененных в ТГК ПТМ, государственных стандартов и технических условий на них……………………………. 73 3.14 Указания по оформлению курсовой работы………………………….. 73 ПРИЛОЖЕНИЕ…………………………………………………………………75 СПИСОК ЛИТЕРАТУРЫ ………………………………………………………89

ВВЕДЕНИЕ

Транспортно-грузовые системы являются подсистемами производственно-транспортных логистических систем, охватывающих основные производственные, складские, погрузочно-разгрузочные и транспортные операции. Задачей транспортно-грузовых систем является эффективное выполнение погрузочно-разгрузочных, транспортных и складских операций на этапах от последней технологической операции на предприятии – изготовителе продукции до первой технологической операции у ее потребителя.

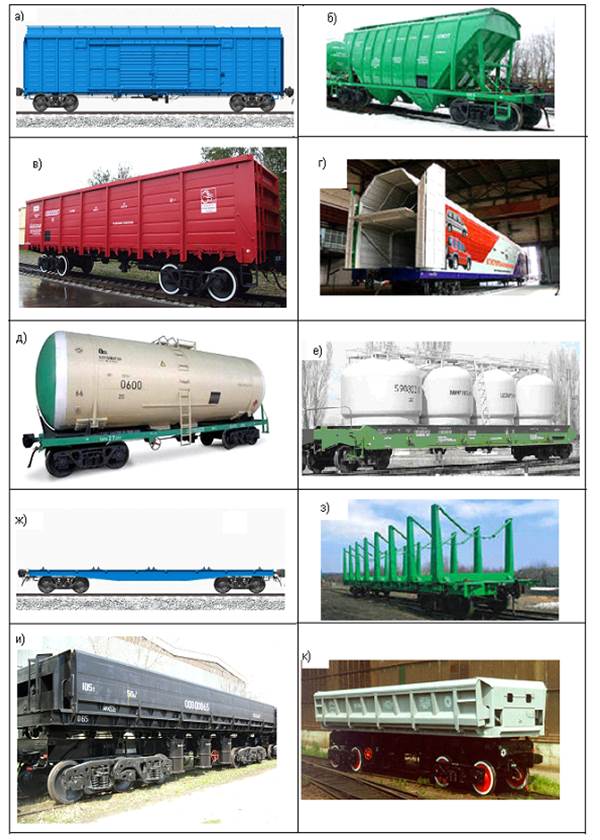

На конкретных объектах сфер производства и распределения продукции эти услуги предоставляются транспортно-грузовыми комплексами (ТГК), являющимися элементами транспортно-грузовых систем. Задача ТГК состоит с одной стороны в том, чтобы обеспечить клиентам качественное обслуживание, а с другой – обеспечить рентабельность своей работы. Целью подготовки студента по дисциплине «Транспортно-грузовые системы» является формирование у него знаний и умений в области теории и практики организации, механизации и автоматизации погрузочно-разгрузочных, транспортных и складских работ, на основе которых он сможет обеспечить проектирование и эксплуатацию транспортно-грузовых комплексов железнодорожного и других видов транспорта. Задачи дисциплины — дать основы методологии логистического подхода к проектированию транспортно-грузовых комплексов, организации разработки проектов; дать знания в области технических средств транспортно-грузовых комплексов, технологии и организации их работы, обоснования принимаемых решений. В основу проектируемого объекта закладывается идея разработки технологических процессов доставки не только «от двери до двери» (в формулировках железнодорожников), но и на полигоне от последнего технологического агрегата у изготовителя продукции до первого технологического агрегата у ее потребителя. Транспортная подсистема В зоны обслуживания транспортно-грузовых комплексов (ТГК) поступает для обработки подвижной состав различных видов транспорта. Железнодорожные грузовые вагоны по назначению подразделяют на универсальные и специализированные (рис.4.1). К универсальным относят вагоны, предназначенные для перевозки грузов широкой номенклатуры: крытые, полувагоны, платформы, цистерны общего назначения (для перевозки нефтепродуктов). В отличие от них специализированные предназначены для перевозки грузов ограниченной номенклатуры: вагоны для перевозки легковых автомобилей, изотермические вагоны, хопперы, вагоны-самосвалы, агломератовозы, миксеры для перевозки жидкого металла, фитинговые платформы для перевозки круп

Рис.4.1 Универсальные и специализированные вагоны

нотоннажных контейнеров, цистерны для перевозки молока, смолы, серы, кислот, цемента и др. Модельный ряд вагонного парка России насчитывает более 700 разных конструкций вагонов, у которых базовые элементы, от которых зависят безопасность и скорость движения поездов: ходовые части, автосцепка, автотормоза, за последние десятилетия изменились незначительно. Значительная часть вагонов имеет технико-экономические показатели, не отвечающие современным требованиям, хотя технические решения по их улучшению уже разработаны. Основные условия, которым должны соответствовать новые типы и конструкции вагонов, заключаются в максимальном использовании грузоподъемности, снижении эксплуатационных расходов на их содержание и ремонт, повышении надежности, уменьшении коэффициента тары и обеспечении безопасности движения.

При выборе основных типов грузовых вагонов определяющими факторами являются объем и состав грузооборота, отражающие характер промышленного и сельскохозяйственного производства страны. В структуре вагонного парка России полувагоны составляют 36%, цистерны – 24%, крытые – 9%, платформы – 7%, прочие – 24%. На рынке «пространства 1520» представлены вагоны более двадцати вагоностроительных предприятий России и Украины, начали строить вагоны Белоруссия, Казахстан и Узбекистан. В результате реформирования железнодорожного транспорта России вагонный парк страны оказался в собственности более тысячи операторов. Отсутствие централизованного управления вагонным парком привело к заметному росту порожнего пробега вагонов, росту встречных грузопотоков, снижению производительности вагонов и возросшей потребности в них со стороны новых владельцев. Рост объема производства вагонов приводит к усилению нагрузки на инфраструктуру железнодорожного транспорта, возникновению заторов на подходах к портам и сортировочным станциям. Для выхода из этой ситуации ведется поиск путей возврата части вагонного парка в систему централизованного регулирования. Исходными данными при выборе типов и конструкций грузовых вагонов являются: назначение вагона, габарит, в который должен вписаться вагон, максимальная скорость, грузоподъемность, допускаемая нагрузка от колесной пары на рельсы, допускаемая средняя нагрузка на метр пути, коэффициент тары, удельный объем, величины основных нагрузок. Характеристики некоторых грузовых вагонов приведены в табл.4.1. Таблица 4.1 Характеристика грузовых вагонов

Грузовые автомобили и прицепы классифицируются по грузоподъемности и типу кузова. На российском рынке представлены как автомобили отечественных автозаводов – Горьковского, Камского, Уральского, Ульяновского, так и заводов ближнего и дальнего зарубежья. Их параметры и стоимость существенно различаются. На рис. 4.2. приведены некоторые модели автомобилей производства российских заводов. Номинальная грузоподъемность автомобиля (прицепа) определяет максимально разрешенную полезную нагрузку при работе автомобиля в различных дорожных условиях. В зависимости от грузоподъемности грузовые автомобили и прицепы принято разделять на следующие классы: особо малой грузоподъемности (до 0,5 т), малой (от 0,5 до 2 т), средней (от 2 до 8 т), большой (от 8 до 16 т) и большой грузоподъемности (свыше 16 т). По типу кузова грузовые автомобили и прицепы разделяются на автомобили и прицепы общего назначения (бортовые) и специализированные (самосвалы, фургоны, цистерны). В структуре парка грузовых автомобилей доля самосвалов составляет 30%, бортовых автомобилей – 25%, грузовых фургонов – 20%, цистерн – 7%, рефрижераторов – 2%, с другими типами кузовов – 16%. По принципу разгрузки автомобили и прицепы-самосвалы делят на три основные группы: с опрокидывающимися кузовами (груз сбрасывается наклоном кузова), с бункерной выгрузкой (груз сбрасывается при неподвижном кузове по наклонным плоскостям, составляющим борта или дно кузова — горбатое дно, хоппер), с принудительным выталкиванием груза из кузова (конвейерный пол, шнеки). Наиболее распространенными являются автомобили- и прицепы-самосвалы с опрокидывающимися кузовами, которые можно классифицировать в зависимости от направления и способа опрокидывания. По направлению опрокидывания различают автомобили-самосвалы: с опрокидыванием кузова только

Рис. 4.2. Автомобили российского производства а) Самосвал Урал – 6370: колесная формула – 6х6; масса снаряженного автомобиля, кг – 14800; полная масса автомобиля, кг – 33500; масса размещаемого и перевозимого груза, кг – 18700; мощность двигателя, кВт – 303; емкость топливного бака, л – 500; б) Колесный думпер WN 10001+: колесная формула – 4х4; масса снаряженного автомобиля, кг – 4800, полная масса автомобиля, кг -14810; масса размещаемого и перевозимого груза, кг – 10010; объем платформы – 4,85 м3, мощность двигателя – 88 кВт, дорожный просвет – 430 мм; в) Автоцистерна 7-432932 на шасси ЗИЛ -432932: колесная формула 4х2; номинальная вместимость, л– 7000; максимальная скорость, км/ч – 80; г) Бортовой КАМАЗ-53215-15: колесная формула – 6х4; грузоподъемность, кг – 11000; объем платформы, м3 – 36,4; мощность двигателя, кВт – 176,6; емкость топливного бака, л – 500;

д) Контрейлер на железнодорожной платформе; е) Автомобиль ГАЗ-3302 «Газель»: колесная формула – 4х2; грузоподъемность, кг – 1480; масса снаряженного автомобиля, кг – 20200; полная масса автомобиля, кг – 3500; мощность двигателя, кВт – 88,3; ж) Прицеп НЕФАЗ-8332-10, двухосный, грузоподъемность, кг – 10000; с откидными бортами з) Полуприцеп НЕФАЗ-93341-20 на трехосной тележке; масса снаряженного полуприцепа, кг – 9800; полная масса полуприцепа, кг – 33000; масса размещаемого и перевозимого груза, кг – 23200

назад (с задней разгрузкой); с опрокидыванием кузова на одну сторону (с боковой разгрузкой); с опрокидыванием кузова на любую из трех сторон; с предварительным подъемом и опрокидыванием кузова назад или на сторону. Разновидностью автомобилей-самосвалов являются самосвалы-думперы. Имея короткую базу, думперы обладают лучшей маневренностью и проходимостью, что важно при работе в карьерах и на строительных площадках. В некоторых моделях думперов предусмотрен поворот сиденья водителя на 180°. Автомобили- и прицепы-цистерны используют для перевозки наливных и сыпучих грузов. Цистерну изготавливают из листовой стали или для снижения массы — алюминиевых сплавов. Цистерна внутри, разделена перегородками для уменьшения гидравлических ударов, возникающих при резком изменении скорости движения. Характеристику автотранспортных средств составляют: габаритные длина и ширина, грузоподъемность, назначение и тип, внутренние размеры кузова, высота грузовой платформы над покрытием дороги, конструкция загрузочных и разгрузочных устройств и приспособлений для крепления груза. Широкое развитие терминально-логистической деятельности и контейнерных перевозок привело к появлению соответствующих транспортных средств – трейлеров и контрейлеров, а также появления автомобилей малой грузоподъемности. Водный транспорт имеет для осуществления перевозок порты и флот. В портах производят погрузку - выгрузку судов и вспомогательные операции по техническому обслуживанию и снабжению флота. Существуют следующие типы торговых портов: общего назначения,где производится обработка различных судов и грузов на одних и тех же причалах; специализированные,где осуществляется переработка массовых грузов: леса, каменного угля, руды, хлеба, нефтеналивных грузов; комбинированные, имеющие специализированные причалы и районы для переработки массовых грузов и причалы общего назначения, в основном для переработки тарно-упаковочных грузов (в морской терминологии – генеральных). Погрузка и выгрузка грузов в портах производятся: у береговых причалов, оборудованных швартовыми устройствами; у рейдовых портов, то есть в районах акваторий, оборудованных специальными постоянными причальными приспособлениями, укрепленными на якорях или прочно закрепленном грунте, у мест якорной стоянки судов, то есть в районах акваторий, где качество грунта и условия судоходства допускают стоянку судов. Речные и морские суда по своему назначению и технологическим особенностям подразделяют на универсальные, специальные и комбинированные. Универсальные суда предназначены для перевозки различных сухих грузов (навалочных, насыпных, генеральных, лесных и особых). Важнейшей технологической характеристикой универсальных судов является величина подпалубного пространства (расстояния от края люка до переборки или борта). Наличие значительных подпалубных пространств требует специального перемещения грузов в трюмах и твиндеках под палубу к бортам и переборкам и обратно. Эти операции весьма трудоемки, продолжительны по времени и часто связаны с применением тяжелого ручного труда. Степень раскрытия палуб судов над грузовыми помещениями характеризуется коэффициентами лючности и раскрытия палубы. Коэффициент лючности кл определяется как отношение объема грузового помещения (отсека) под просветом люка к полному объему грузового помещения (отсека):

где Fл – площадь люка, м2; h -высота грузового помещения, м; W- объем грузового помещения, м3.; Коэффициент раскрытия палубы кп определяется как отношение площади люка Fл к площади палубы Fп над данным грузовым помещением:

Достоинство универсальных судов — возможность их использования для перевозки различных грузов в самых разных условиях, в том числе на нестабильных линиях и случайных рейсах; серьезный недостаток — плохая приспособленность к погрузке и выгрузке любых грузов, следствием чего является высокая трудоемкость, значительные продолжительность и стоимость грузовых работ. Специальные суда строят для перевозки определенных грузов и их конструируют так, чтобы создать максимальные удобства для перегрузочных операций с этими грузами. В составе специального флота выделены: · танкеры (для наливных грузов) и газовозы (для сжиженных газов), · балкеры (для навалочных и насыпных грузов), · контейнеровозы (с вертикальной погрузкой), · пакетовозы, лесовозы, ролкеры (с горизонтальной погрузкой), · лихтеровозы и суда для перевозки тяжеловесов. Танкеры и газовозы характеризуются размерами и вместимостью, мощностью грузовых насосов и возможностью одновременной перегрузки разных видов либо сортов груза, наличием систем подогрева груза для повышения его текучести. Балкеры с точки зрения технологии перегрузочных работ характеризуются размерами и вместимостью; количеством, конфигурацией и размерами грузовых помещений; наличием собственных подъемно-транспортных средств. Строят балкеры однопалубными с кормовым расположением надстройки и машинного отделения, трюмы в нижней части вдоль бортов оборудованы скосами, чтобы груз ссыпался из-под палубы на просвет люка. Использование крупнотоннажных балкеров вместо универсальных судов на перевозке навалочных и насыпных грузов приводит к резкому снижению себестоимости перевозок в 3—4 раза и более. Специальные суда для лесных грузов можно разделить на три группы: лесовозы, лесовозы-пакетовозы и щеповозы. Лесовозы — однопалубные суда, машинное отделение у них расположено в корме либо в средней части судна. Коэффициент раскрытия палуб — от 0,5 до 0,6. Все лесовозы оснащены грузоподъемными средствами. Лесовозы - пакетовозы имеют еще больший коэффициент раскрытия палуб, до 0,8. Надстройка и машинное отделение расположены в кормовой части судна. Щеповозы также представляют собой однопалубные суда с кормовым расположением машинного отделения и надстройки, имеют наклонные стенки в трюмах для лучшего ссыпания груза к просвету люка. Наиболее эффективным типом судов для перевозки генеральных грузов являются контейнеровозы с трюмами ячеистой конструкции (рис. 4.3). Контей-

Рис. 4.3. Контейнеровоз дедвейтом 29800 т, вместимостью 1600 TEU неры в ячейках располагают штабелями в несколько ярусов, при этом не требуется никакого дополнительного крепления. На верхней палубе контейнеры размещают в несколько ярусов и крепят с помощью штатных специальных замков (конлоков), найтовов и закладных деталей. Контейнеровозы характеризуются размерами и вместимостью. Грузоподъемных средств ячеистые контейнеровозы, как правило, не имеют. Недостатком ячеистых контейнеровозов является их способность перевозить только контейнеризированные грузы. На нестабильных линиях с несбалансированными грузопотоками в обоих направлениях эти суда могут иметь недостаточную загрузку и большие балластные пробеги. Другим весьма эффективным типом судов являются ролкеры (рис. 2.4). Их подразделяют на специальные и универсальные. К специальным ролкерам относят железнодорожные паромы, пакетовозы и суда для перевозки легковых автомобилей. Универсальные ролкеры могут перевозить различные грузы в средствах укрупнения (контейнерах, контейнерных тележках, полуприцепах, трейлерах и платформах, поддонах и строп-лентах).

Рис.4.4. Ролкер для перевозки накатных грузов

По сравнению с ячеистыми контейнеровозами строительство и эксплуатация ролкеров обходится значительно дороже, они менее приспособлены к интенсивной погрузке и выгрузке, однако более универсальны. Именно по этой причине ролкерные суда получили в последнее время весьма широкое распространение. Ролкеры характеризуются назначением, размерами, вместимостью, конфигурацией грузовых помещений, конструкцией аппарелей и пандусов, типом штатных крепежных средств, количеством и типом бортовой перегрузочной техники. Важной характеристикой ролкеров является тип судовой аппарели, которая может быть прямой, расположенной в корме вдоль диаметральной плоскости судна, кормовой угловой (всегда с правого борта) либо поворотной (переставляющейся), расположенной в носу либо в корме с любого борта. Основу ролкерной транспортно-технологической схемы составляет технология горизонтальной перегрузки, предполагающая, что на всем пути следования его от отправителя до получателя, включая все перегрузочные пункты с одного вида транспорта на другой, перегрузка осуществляется исключительно горизонтально, то есть без применения кранового оборудования - при помощи специализированной напольной терминальной перегрузочной техники: вилочных автопогрузчиков, тягачей, штабелеров. В этом отношении все грузы, перевозимые в системе, можно подразделить на две группы:

Лихтеровозы представляют собой тип специальных судов, предназначенных для перевозки любых генеральных, лесных, навалочных и насыпных грузов, укрупненных в стандартные плавучие емкости — лихтеры. Применяются три способа погрузки лихтеров на лихтеровоз: судовым козловым краном; лифтом и тележечным конвейером; докованием (лихтер входит в трюм своим ходом). Лихтеровозы характеризуются типом, вместимостью, размерами, а также параметрами лихтеров, которые они могут транспортировать. Речной флот эксплуатирует грузовые теплоходы грузоподъемностью 5000 т типа «Волго-Дон», теплоходы грузоподъемностью 3000 т типа «Сормовский», танкеры типа «Волгонефть» и др. Для рек Сибири созданы теплоходы для сухогрузов типа «Якутск» и наливные типа «Ленанефть» грузоподъемностью 2150 т. Используются специализированные суда: нефтерудовозы грузоподъемностью 2700 т, катамараны-контейнеровозы на 450 универсальных контейнеров Создание буксиров-толкачей мощностью 3000 и 1500 кВт, барж грузоподъемностью 3000, 4000 и 9000 т и секционных составов 7500 и 8850 т, а также автоматизированных сцепных устройств позволило начать грузовые перевозки в составах грузоподъемностью 12000—27000 т.

Грузовая подсистема

До 2010 года на строительном рынке России могли действовать только юридические и физические лица, имеющие лицензии, полученные в Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзоре). Это гарантировало качество оказываемых услуг, но в то же время повышало их стоимость для конечного потребителя. Поэтому было решено с 1 января 2010 г. заменить процесс лицензирования в Ростехнадзоре на получение допуска на инженерно-изыскательские, проектные и строительные работы во вновь создаваемых саморегулируемых организациях в строительстве (СРО). Для получения разрешения на проектные работы необходимо вступить в саморегулируемую организацию проектировщиков. СРО в проектировании - это объединение проектных организаций (юридических лиц или индивидуальных предпринимателей) в некоммерческие партнерства, сведения о которых вносятся в реестр проектных СРО. СРО — это не изобретение российского рынка. В цивилизованных и развитых с юридической точки зрения странах СРО проектировщиков и различные саморегулируемые организации в строительстве уже много лет успешно действуют и являются эффективной альтернативой государственному регулированию. Государство оставляет за собой право контролировать деятельность СРО архитекторов и проектировщиков. СРО проектировщиков будет вести самостоятельный контроль за всеми этапами проектирования новых объектов строительства. Надзор за работой СРО архитекторов и проектировщиков выполняет Ростехнадзор. По оценкам специалистов, до 80% возводящихся сегодня в России складских комплексов имеют ошибки в проектировании. Неправильное соотношение площади застройки и общей площади участка, неверный расчет нагрузки на пол, ошибочное представление об объеме товарных потоков той или иной группы клиентов - эти и многие другие недочеты могут существенно ухудшить показатели эффективности складского комплекса, а значит, снизить его рентабельность. Оказывается, при всем обилии теоретических знаний на практике допускается много ошибок, навыков все еще не хватает, и в результате рынок пополняется объектами, имеющими проблемы функционирования. Многие считают, что склад - более простое сооружение, нежели административный комплекс или торговый центр. Действительно, современные склады - это одноэтажные строения без архитектурных и планировочных изысков, не нуждающиеся в проработке дизайна внутренних помещений, не преследующие презентационную цель. Между тем, здесь существует ряд специфических нюансов, которые не менее важны, чем фактор презентабельности для офиса и фактор местоположения для торгового центра. Нарушая эти основополагающие законы складского проектирования, заказчики попадают впросак. Впрочем, на этапе проектирования складов существуют специфические ошибки, присущие лишь этому рынку. При организации складского комплекса часто не соблюдаются международные требования к соотношению размеров площадки и здания. Например, на площадке размером 2 га размещают 15 тыс. м2 складских площадей. В отдельных случаях, когда специфика деятельности компании предполагает относительно малый грузопоток, "пятно" застройки может быть увеличено до 60%. Но не больше, иначе зона маневрирования и парковки будет недостаточна для нормального функционирования склада. Неграмотное зонирование земельного участка влечет за собой и другие ошибки, например, недостаточное количество места для разворота фур. На рынке можно встретить проекты, где необоснованно выбрано соотношение количества ворот на входе и выходе со склада. Это, безусловно, не отвечает требованиям технологического процесса. Количество ворот определяется объемами обрабатываемых на складе грузопотоков и используемой для этого технологией. Игнорирование этой истины в дальнейшем не позволит операторам оптимизировать складскую логистику и предлагать конкурентные цены. Много ошибок допускается при выборе строительных и отделочных материалов. При выборе строительных материалов, технологий строительства важно учитывать климатические особенности местности. В Африке для возведения складов можно использовать фанеру, а в России, например в Новосибирске, где высота снежного покрова достигает 2,5 м, а морозы – 50оС, нужно строить из таких материалов, которые способны выдержать суровые снеговые и ветровые нагрузки. Этим отнюдь не исчерпывается список реальных и потенциальных проблем, подстерегающих заказчиков при проектировании и возведении складских комплексов. Можно ли минимизировать ошибки, добиться эффективного решения стоящих перед заказчиком задач, правильно расставить приоритеты в процессе проектирования и запуска склада? Специалисты считают, что свести все недочеты к минимуму можно, используя специальный алгоритм проектирования. На начальном этапе разрабатывается технологический проект будущего комплекса, который включает в себя: - определение входящих и исходящих грузопотоков; - определение потребной вместимости склада; - разработку технологии грузопереработки (состав и последовательность операций, алгоритмы выполнения, виды техники); - определение геометрических параметров функциональных зон ТГК; - разработку объемно-планировочных решений складских модулей с разбивкой на функциональные зоны с оптимизацией их площадей; - определение габаритных размеров здания (зданий) и необходимая форма на пятне застройки; - разработку имитационной модели, учитывающей топологию склада и предложенную технологию грузопереработки; - зонирование земельного участка и разработку схем движения транспорта и людей по территории ТГК; - выбор технологической оснастки склада; - выбор складского и подъемно-транспортного оборудования и определение их количества, - составление предложений по штатному расписанию персонала, занятого выполнением основных складских операций; - определение технико-экономических параметров ТГК. Результатом технологического проектирования являются: финальный отчет по всем этапам, объемно- планировочное решение ТГК с посадкой на землю, необходимые эскизные чертежи, расчеты, описания, предварительный расчет бюджета по реализации проекта создания ТГК, предварительное техническое задание на строительное проектирование, а также предварительное техническое задание на систему оперативного управления комплексом. Проект должен быть востребован рынком, не выходя при этом за рамки приемлемых инвестиций. Необходимо соблюдать этот баланс. На этом этапе выполняется финансовое обоснование проекта - анализируется и сопоставляется с ожидаемой рентабельностью стоимость земли, подведения коммуникаций, стоимость строительства по элементам конструкции и инженерным системам и т. д. На этапе финансового обоснования проекта необходима оценка имеющихся на участке инженерно-технических сетей - их состояние, технические возможности, потребность в развитии и связанные с ним затраты. Не менее важна геоподоснова предполагаемого участка застройки: его геологическая, геодезическая, гидрологическая характеристика. На этом этапе заказчик принимает решение о том, представляется ли обоснованным проектирование и строительство склада в целом. После разработки технологической части и финансового обоснования проекта застройщик выходит на финишную прямую – разработку архитектурно-строительного проекта. Для проектировщиков формулируется техническое задание, которое подробно описывает конфигурацию будущего склада, зонирование комплекса, устройство напольных покрытий. Техническое задание включает в себя логистические требования к территории комплекса: основные грузопотоки по территории, конструкцию, подъезды к складу и внешние транспортные коммуникации. В проектной документации разрабатываются решения по конструкции и инженерным системам склада (размеры, устройство напольных покрытий, температурный, влажностный режимы), решения по системам коммуникаций и другим инженерным системам; описывается зонирование склада: размещение основных производственных зон и внутренние потоки, вспомогательные и офисные помещения, их размеры; размещение зон на территории комплекса и их размеры: зоны разгрузки, въезда/ выезда, стоянок, зоны для объектов обеспечения деятельности склада и т. п. На этом же этапе подбирается тип складской техники, проводится тендер по выбору поставщиков оборудования. Решается вопрос с выбором системы управления и отчетности склада. После разработки и согласования проектной документации заказчик приступает к непосредственной реализации комплекса. Бесспорно, успешность проекта зависит от качества строительства, точности исполнения задач, тем не менее принципиальным моментом можно назвать процесс проектирования, который в большей степени определяет жизнедеятельность будущего сооружения. Путь от появления идеи о ТГК до ее реализации включает ряд весьма трудоемких этапов, регламентированных Градостроительным кодексом Российской Федерации и Постановлением Правительства Российской Федерации от 16 февраля 2008 г. N 87. Последовательность и содержание работ, выполняемых в процессе проектирования, строительства и внедрения ТГК в эксплуатацию приведены в табл. 5.1. Таблица 5.1 Этапы создания ТГК

|