Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор формы организации производственного процессаСтр 1 из 4Следующая ⇒

КУРСОВАЯ РАБОТА «Организация производственного процесса в пространстве и во времени»

2010 ЗАДАНИЕ

1) Исходные данные:

Производственная программа в месяц для деталей:

2) Исходные данные:

Производственная программа в месяц: NМЕС=4500 шт.

3) Исходные данные: Технологический процесс для группы деталей А, Б, В, Г, Д, К, Л:

РЕФЕРАТ

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ПОТОЧНАЯ ФОРМА, НЕПОТОЧНАЯ ФОРМА, КАЛЕНДАРНЫЙ ПЛАН-ГРАФИК, УЧАСТОК, ОБОРУДОВАНИЕ, ПАРТИЯ, ЗАПУСК, ОЧЕРЁДНОСТЬ, ВРЕМЯ. В данной курсовой работе рассмотрено проектирование производственных участков по выпуску деталей механической обработки и организации производственного процесса в зависимости от технологии изготовления деталей, величины производственной программы. Курсовая работа состоит из трёх частей. В первой части курсовой работы выбирается форма организации производственного процесса; для непоточной формы рассчитывается оптимальная партия запуска деталей в производство; вычисляется потребное количество станков для принятого объема производства; составляется календарный план-график работы производственного участка; определяются нормальные уровни цикловых и страховых заделов; строится производственный участок в пространстве. Во второй части курсовой работы выбирается форма организации производственного процесса; для однопредметной поточной линии рассчитывается потребное количество станков; вычисляются межоперационные, страховые и транспортные заделы; строится производственный участок в пространстве. В третьей части курсовой работы разрабатывается сводный технологический процесс для одногрупповой поточной линии; определяется оптимальная партия запуска выбранных деталей в производство; изображается очередность запуска деталей; строится график работы групповой поточной линии; рассчитывается количество и состав рабочих мест; строится производственный участок в пространстве.

ВВЕДЕНИЕ поточный линия производство Объектами производства авиапромышленности является конструктивно сложные многодетальные изделия. Различные детали одного и того же объекта изготавливаются на производственных участках с различными формами специализации, различной организацией производственного процесса во времени и пространстве. Известны следующие разновидности организации производственных процессов на участках: непоточная форма, поточная форма, в числе последних: однопредметные, многопредметные, а также групповые поточные линии (ГПЛ). Расчетными параметрами производственных участков являются: качество рабочих мест, коэффициенты загрузки оборудования, оперативно-календарные параметры работы участков: такт, продолжительность времени работы линии (участка) для определенного наименования партии деталей, план-график работы линии. 1.

Исходные данные: режим работы (сменность) S = 2 смены; продолжительность смены q = 8 часов; межоперационное пролеживание tм.о. = 1 смена; время на плановый ремонт и наладку оборудования в процентах от номинального фонда времени - α = 6%; страховой задел равен однодневной потребности деталей для обработки; каждое наименование детали входит в изделие по 1 шт. Состав операций технологического процесса обработки деталей и норм штучного времени приведены в таблице 1.

Таблица 1 - Состав операций и нормы времени (tшт) обработки

Производственная программа в месяц для деталей:

Определение партии запуска

Под партией запуска принято понимать группу однотипных деталей, которые обрабатываются непрерывно с однократной затратой На выбор размера партии влияют много факторов: величина длительность производственного цикла оперативное время обработки партии · габариты и вес деталей, · износ инструмента, · возможность автоматической смены инструмента и подачи деталей, · планировка и пр. При известном подготовительно-заключительном времени и среднедневной потребности производства расчет минимальной партии запуска ведут по максимально производительной операции (см. табл. 15).

Таблица 15- К определению минимальной партии запуска Дет Мин. расч. разм. партии, шт

Заключение

В данной работе были спроектированы производственные участки по выпуску деталей механической обработки различных форм организации производственного процесса. Для каждой формы рассчитаны количество рабочих мест, для непоточной формы построены графики загрузки оборудования. Для поточной формы рассчитаны межоперационные цикловые заделы, технологический и транспортный заделы. Для групповой формы определены партии запуска, очередность запуска, построен график работы поточной линии. Также для всех рассмотренных форм построены производственные участки в пространстве. КУРСОВАЯ РАБОТА «Организация производственного процесса в пространстве и во времени»

2010 ЗАДАНИЕ

1) Исходные данные:

Производственная программа в месяц для деталей:

2) Исходные данные:

Производственная программа в месяц: NМЕС=4500 шт.

3) Исходные данные: Технологический процесс для группы деталей А, Б, В, Г, Д, К, Л:

РЕФЕРАТ

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ПОТОЧНАЯ ФОРМА, НЕПОТОЧНАЯ ФОРМА, КАЛЕНДАРНЫЙ ПЛАН-ГРАФИК, УЧАСТОК, ОБОРУДОВАНИЕ, ПАРТИЯ, ЗАПУСК, ОЧЕРЁДНОСТЬ, ВРЕМЯ.

В данной курсовой работе рассмотрено проектирование производственных участков по выпуску деталей механической обработки и организации производственного процесса в зависимости от технологии изготовления деталей, величины производственной программы. Курсовая работа состоит из трёх частей. В первой части курсовой работы выбирается форма организации производственного процесса; для непоточной формы рассчитывается оптимальная партия запуска деталей в производство; вычисляется потребное количество станков для принятого объема производства; составляется календарный план-график работы производственного участка; определяются нормальные уровни цикловых и страховых заделов; строится производственный участок в пространстве. Во второй части курсовой работы выбирается форма организации производственного процесса; для однопредметной поточной линии рассчитывается потребное количество станков; вычисляются межоперационные, страховые и транспортные заделы; строится производственный участок в пространстве. В третьей части курсовой работы разрабатывается сводный технологический процесс для одногрупповой поточной линии; определяется оптимальная партия запуска выбранных деталей в производство; изображается очередность запуска деталей; строится график работы групповой поточной линии; рассчитывается количество и состав рабочих мест; строится производственный участок в пространстве.

ВВЕДЕНИЕ поточный линия производство Объектами производства авиапромышленности является конструктивно сложные многодетальные изделия. Различные детали одного и того же объекта изготавливаются на производственных участках с различными формами специализации, различной организацией производственного процесса во времени и пространстве. Известны следующие разновидности организации производственных процессов на участках: непоточная форма, поточная форма, в числе последних: однопредметные, многопредметные, а также групповые поточные линии (ГПЛ). Расчетными параметрами производственных участков являются: качество рабочих мест, коэффициенты загрузки оборудования, оперативно-календарные параметры работы участков: такт, продолжительность времени работы линии (участка) для определенного наименования партии деталей, план-график работы линии. 1.

Исходные данные: режим работы (сменность) S = 2 смены; продолжительность смены q = 8 часов; межоперационное пролеживание tм.о. = 1 смена; время на плановый ремонт и наладку оборудования в процентах от номинального фонда времени - α = 6%; страховой задел равен однодневной потребности деталей для обработки; каждое наименование детали входит в изделие по 1 шт. Состав операций технологического процесса обработки деталей и норм штучного времени приведены в таблице 1.

Таблица 1 - Состав операций и нормы времени (tшт) обработки

Производственная программа в месяц для деталей:

Выбор формы организации производственного процесса

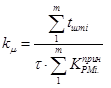

Для определения формы организации производственного процесса используем показатель массовости:

где

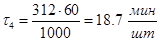

t - такт, интервал времени между последовательными выпусками двух экземпляров одноименных изделий:

где

m - число операций технологического процесса. Среднемесячный фонд времени рассчитаем по формуле:

где Dк - число календарных дней в году, Dв.п - число выходных и праздничных дней в году, Dп.п - число предпраздничных дней в году, q’ - время сокращения смены в праздничный день, 1 ч, вр - время на ремонт, вн - время на наладку.

Для каждой программы выпуска по отдельным видам деталей имеем:

Трудоемкость обработки для каждой детали по операциям:

Таблица 2

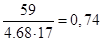

Для большинства операций коэффициент массовости

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 173; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.218.184 (0.06 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

.

. ,

, ,

, ,

, Кратность размера партии месячному заданию

Кратность размера партии месячному заданию  Период запуска

Период запуска

,

, - показатель массовости технологического процесса;

- показатель массовости технологического процесса; - суммарная трудоемкость обработки изделий по всем операциям технологического процесса;

- суммарная трудоемкость обработки изделий по всем операциям технологического процесса; ,

, - эффективный, действительный фонд времени работы оборудования в расчетном периоде, час;

- эффективный, действительный фонд времени работы оборудования в расчетном периоде, час; - месячная программа выпуска изделия в расчетном периоде, шт;

- месячная программа выпуска изделия в расчетном периоде, шт; - суммарное число рабочих мест по всем операциям;

- суммарное число рабочих мест по всем операциям; ,

, .

.  .

. ;

;  ;

;  ;

; ;

;  ;

; =

=  /t;

/t;

34211

34211

4859466846

4859466846

= 4+2+4+2+4+1 = 17

= 4+2+4+2+4+1 = 17 =

=  ;

;  ;

;  ;

; ;

;  .

. , поэтому возможна организация групповых поточных линий или участка с непоточной формой организации производства.

, поэтому возможна организация групповых поточных линий или участка с непоточной формой организации производства.