Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

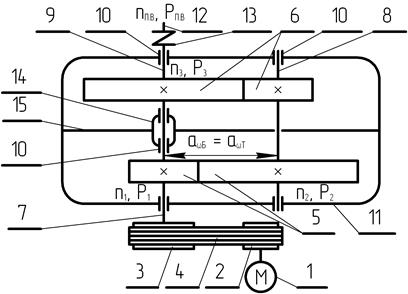

Схема привода с цилиндрическим соосным редуктором

ной 6 ступеней насажены на входной 7, промежуточный 8 и выходной 9 валы. Подшипники 10 поддерживают валы и позволяют им свободно вращаться. Зубчатые колеса, валы и подшипники расположены внутри закрытого чугунного корпуса 11. Выходной вал редуктора соединен с приемным валом машины 12 муфтой 13. Ввиду того, что входной и выходной валы располагаются на одной оси, для размещения их подшипников внутри корпуса имеется опора 14, укрепленная ребром жесткости 15.

Кинематический расчет И с х о д н ы е д а н н ы е: 1) режим работы; 2) мощность на выходном валу редуктора Р3, кВт; 3) частота вращения выходного вала редуктора n3, об/мин; 4) частота вращения (синхронная) вала электродвигателя nс, об/мин; 5) электродвигатель соединен с редуктором передачей (клиноременной или плоскоременной); 6) редуктор соединен с приемным валом машины муфтой (фланцевой или втулочно-пальцевой упругой); 7) ступени редуктора: быстроходная – с косозубыми колесами; тихоходная – с прямозубыми колесами; 8) опоры валов редуктора – подшипники качения; 9) способ смазывания - окунание. Смазочный материал – индустриальное масло; 10) долговечность передачи Lh, часов. Общее передаточное число привода

где nэ – рабочая частота вращения вала электродвигателя, об/мин; n3 – частота вращения выходного вала редуктора, об/мин. Общее передаточное число привода можно представить и как произведение:

где Uр, Uб, Uт - передаточные числа ременной передачи, быстроходной и тихоходной ступеней редуктора соответственно. Передаточное число ременной передачи Uр определено в работе [4, разд. 2]. Передаточное число редуктора рассчитывается по формуле:

По данным пособий [2, табл. 1.3; 3, табл. 1.3] передаточные числа тихоходной и быстроходной ступеней редуктора таковы:

1.2.1. Частоты и угловые скорости вращения валов редуктора

Частоты вращения входного, промежуточного, выходного и приемного валов редуктора, об/мин: Угловые скорости входного, промежуточного, выходного и приемного валов редуктора, с-1:

1.2.2. Мощности и вращающие моменты на валах редуктора Мощности входного, промежуточного, выходного и приемного валов редуктора, кВт: Моменты входного, промежуточного, выходного и приемного валов редуктора, Н×м:

Материалы зубчатых колес Основным материалом для изготовления зубчатых колес служит термически обработанная сталь, по сравнению с другими материалами она в наибольшей степени обеспечивает контактную прочность и прочность зубьев на изгиб. В зависимости от твердости (или термообработки) стальные зубчатые колеса разделяют на две группы: твердостью НВ > 350 (с объемной закалкой, закалкой током высокой частоты, цементацией, азотированием); твердостью НВ £ 350 (зубчатые колеса из нормализованной или улучшенной стали). Применение материала с НВ > 350 позволяет существенно повысить нагрузочную способность зубчатых передач, однако колеса из такого материала плохо прирабатываются, поэтому требуют высокой точности изготовления, повышенной жесткости опор и валов. Кроме того, нарезание зубьев при высокой твердости материала затруднено. Это обусловливает выполнение термообработки после нарезания зубьев. Часто некоторые виды термообработки вызывают значительное коробление зубьев. Исправление формы зубьев требует осуществления дополнительных операций: шлифовки, притирки, обкатки, которые проще выполнить в условиях крупносерийного и массового производства, когда окупаются затраты на специальное оборудование, инструменты и приспособления. Твердость материала НВ £ 350 позволяет производить нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций. Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуется назначать на 30 - 50 единиц больше твердости колеса.

Технологические преимущества материала при НВ £ 350 обеспечили ему широкое распространение для изготовления заготовок колес в условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах. Учитывая, что заданием предусмотрено проектирование индивидуального привода, рекомендуется выбирать материал для зубчатых колес с твердостью НВ £ 350. Для получения передач небольших габаритов следует подобрать материал шестерни твердостью, близкой к НВ» 300. Механические характеристики сталей, используемых для изготовления зубчатых колес и других деталей машин, приведены в табл. П.1 [2, с. 11, 12; 3, с. 8, 9]. С целью сокращения номенклатуры материалов в двух- и многоступенчатых редукторах назначают одну и ту же марку стали для всех шестерен (аналогично и для колес). Данные о материалах, применяемых для изготовления заготовок колес, необходимо представить в виде табл. 1.1. Т а б л и ц а 1.1 Механические характеристики материалов зубчатых колес

|

||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 168; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.252.23 (0.008 с.) |

Рис. 1.1. Схема привода

Рис. 1.1. Схема привода

, (1.1)

, (1.1) , (1.1а)

, (1.1а) . (1.2)

. (1.2) ,

,  .

. ;

;  ;

;  ;

;  .

. ;

;  ;

;  ;

;  .

. ;

;  ;

;  ;

;  .

. ;

;  ;

;  ;

;  .

.