Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование электромеханического привода.Стр 1 из 8Следующая ⇒

Г. П. ЗДОР, А. В. БОРОДИН ПРОЕКТИРОВАНИЕ ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРИВОДА. РАСЧЕТ И КОНСТРУИРОВАНИЕ ЦИЛИНДРИЧЕСКОГО СООСНОГО РЕДУКТОРА ЧАСТЬ 3 ОМСК 2013 Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта Омский государственный университет путей сообщения __________________________

Г. П. Здор, А. В. Бородин

ПРОЕКТИРОВАНИЕ ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРИВОДА. РАСЧЕТ И КОНСТРУИРОВАНИЕ ЦИЛИНДРИЧЕСКОГО СООСНОГО РЕДУКТОРА

Часть 3

Утверждено редакционно-издательским советом университета в качестве методических указаний к выполнению курсового проекта по дисциплине «Детали машин и основы конструирования»

УДК 621.83(075):621.852(075) ББК 34.445.5я73+34.445я73 З46

Проектирование электромеханического привода. Расчет и конструирование цилиндрического соосного редуктора. Часть 3: Методические указания к выполнению курсового проекта по дисциплине «Детали машин и основы конструирования». 2-е изд., стереотипное / Г. П. Здор, А. В. Бородин; Омский гос. ун-т путей сообщения. Омск, 2013. 48 с.

В методических указаниях изложена последовательность определения геометрических размеров зубчатых колес цилиндрических передач из условия прочности по контактным и изгибным напряжениям, расчета валов, подшипников, подбора шпонок и муфт. Даны рекомендации и методика определения марки смазочного материала. Рассмотрены вопросы, связанные с разработкой компоновочной схемы редуктора, конструированием деталей и узлов. Приведен необходимый справочный материал. Предназначены для студентов третьего курса механического, теплоэнергетического и электромеханического факультетов очной и заочной форм обучения.

Библиогр.: 8 назв. Табл. 25. Рис. 27. Прил. 1.

Рецензенты: доктор техн. наук, профессор В. В. Сыркин; доктор техн. наук, профессор В. А. Николаев.

путей сообщения, 2013

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

Расчет и конструирование цилиндрического соосного редуктора предполагают определение геометрических и конструктивных размеров отдельных деталей, разработку их конструкций. На основании опыта создания подобных устройств и действующих стандартов приведены рекомендации по определению передаточного числа каждой передачи; подбору материалов для зубчатых колес и валов; проверке деталей на прочность; разработке эскизной компоновки редуктора; конструированию корпуса, зубчатых колес, валов, крышек подшипников; выбору подшипников, шпонок и муфт. В приложении представлен необходимый для расчета и конструирования справочный материал.

1. РАСЧЕТ И КОНСТРУИРОВАНИЕ ЦИЛИНДРИЧЕСКОГО СООСНОГО РЕДУКТОРА

Кинематический расчет И с х о д н ы е д а н н ы е: 1) режим работы; 2) мощность на выходном валу редуктора Р3, кВт; 3) частота вращения выходного вала редуктора n3, об/мин; 4) частота вращения (синхронная) вала электродвигателя nс, об/мин; 5) электродвигатель соединен с редуктором передачей (клиноременной или плоскоременной); 6) редуктор соединен с приемным валом машины муфтой (фланцевой или втулочно-пальцевой упругой); 7) ступени редуктора: быстроходная – с косозубыми колесами; тихоходная – с прямозубыми колесами; 8) опоры валов редуктора – подшипники качения; 9) способ смазывания - окунание. Смазочный материал – индустриальное масло; 10) долговечность передачи Lh, часов. Общее передаточное число привода

где nэ – рабочая частота вращения вала электродвигателя, об/мин; n3 – частота вращения выходного вала редуктора, об/мин. Общее передаточное число привода можно представить и как произведение:

где Uр, Uб, Uт - передаточные числа ременной передачи, быстроходной и тихоходной ступеней редуктора соответственно. Передаточное число ременной передачи Uр определено в работе [4, разд. 2]. Передаточное число редуктора рассчитывается по формуле:

По данным пособий [2, табл. 1.3; 3, табл. 1.3] передаточные числа тихоходной и быстроходной ступеней редуктора таковы:

1.2.1. Частоты и угловые скорости вращения валов редуктора

Частоты вращения входного, промежуточного, выходного и приемного валов редуктора, об/мин: Угловые скорости входного, промежуточного, выходного и приемного валов редуктора, с-1:

1.2.2. Мощности и вращающие моменты на валах редуктора Мощности входного, промежуточного, выходного и приемного валов редуктора, кВт: Моменты входного, промежуточного, выходного и приемного валов редуктора, Н×м:

Материалы зубчатых колес Основным материалом для изготовления зубчатых колес служит термически обработанная сталь, по сравнению с другими материалами она в наибольшей степени обеспечивает контактную прочность и прочность зубьев на изгиб. В зависимости от твердости (или термообработки) стальные зубчатые колеса разделяют на две группы: твердостью НВ > 350 (с объемной закалкой, закалкой током высокой частоты, цементацией, азотированием); твердостью НВ £ 350 (зубчатые колеса из нормализованной или улучшенной стали). Применение материала с НВ > 350 позволяет существенно повысить нагрузочную способность зубчатых передач, однако колеса из такого материала плохо прирабатываются, поэтому требуют высокой точности изготовления, повышенной жесткости опор и валов. Кроме того, нарезание зубьев при высокой твердости материала затруднено. Это обусловливает выполнение термообработки после нарезания зубьев. Часто некоторые виды термообработки вызывают значительное коробление зубьев. Исправление формы зубьев требует осуществления дополнительных операций: шлифовки, притирки, обкатки, которые проще выполнить в условиях крупносерийного и массового производства, когда окупаются затраты на специальное оборудование, инструменты и приспособления.

Твердость материала НВ £ 350 позволяет производить нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций. Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуется назначать на 30 - 50 единиц больше твердости колеса. Технологические преимущества материала при НВ £ 350 обеспечили ему широкое распространение для изготовления заготовок колес в условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах. Учитывая, что заданием предусмотрено проектирование индивидуального привода, рекомендуется выбирать материал для зубчатых колес с твердостью НВ £ 350. Для получения передач небольших габаритов следует подобрать материал шестерни твердостью, близкой к НВ» 300. Механические характеристики сталей, используемых для изготовления зубчатых колес и других деталей машин, приведены в табл. П.1 [2, с. 11, 12; 3, с. 8, 9]. С целью сокращения номенклатуры материалов в двух- и многоступенчатых редукторах назначают одну и ту же марку стали для всех шестерен (аналогично и для колес). Данные о материалах, применяемых для изготовления заготовок колес, необходимо представить в виде табл. 1.1. Т а б л и ц а 1.1 Механические характеристики материалов зубчатых колес

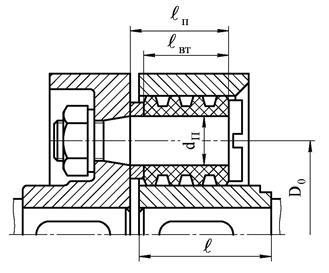

Выбор подшипников качения Подшипники качения выбираются из учебных пособий [2, табл. 24.10, 24.15 - 24.17; 3, табл. 24.10, 24.15 - 24.17; 5, П.26, П.29 - П.31] в зависимости от диаметров dп валов, начиная с легкой серии. Для опор валов с цилиндрическими прямозубыми колесами необходимо использовать радиальные шариковые подшипники, для валов с цилиндрическими косозубыми, коническими и червячными колесами и червяка – радиально-упорные или роликовые конические. Для выбранных подшипников выписать их маркировку, наружный D и внутренний d диаметры и ширину В, значения статической Сor и динамической Сr грузоподъемности.

Расчет подшипников качения В основу расчета подшипников качения положены два критерия: по остаточной деформации и усталостному выкрашиванию. При частоте вращения кольца n £ 10 об/мин критерием расчета является остаточная деформация, расчет выполняется по статической грузоподъемности Сor; при n > 10 об/мин критерием расчета является усталостное выкрашивание дорожек качения, расчет выполняют по динамической грузоподъемности Сr. Решение о пригодности подшипника выносится из сопоставления требуемой и базовой грузоподъемностей (Стр £ Сr) или долговечностей (L10h ³ [L10h]). Расчет подшипников качения приведен в пособиях [2, с. 120; 3, с. 85; 6, с. 239]. Последовательность расчета подшипников качения рассмотрим на примере промежуточного вала. Частота вращения вала n2 = 300 об/мин. Базовая долговечность подшипника [L10h] = 17000 ч. Диаметр посадочных поверхностей вала dп = 50 мм. Действующие силы: радиальные - Учитывая диаметр посадочных поверхностей вала и характер действующей нагрузки, выберем радиально-упорный шариковый подшипник 36310, у которого (см. подразд. 1.7) угол контакта тел качения с кольцами α равен 12°, статическая грузоподъемность Сor равна 48800 Н, динамическая Сr равна 59200 Н. Схема установки подшипников и действующих сил представлена на рис. 1.22.

Осевые составляющие от радиальных нагрузок:

Суммарные осевые нагрузки на подшипник: так как S2 > S1, Fa > (S2 - S1), то из данных табл. П.16 следует: Для опоры, нагруженной большей осевой силой, определить отношение:

Уточнить значение параметра осевого нагружения (по данным табл. П.15): Определить отношение

Так как Эквивалентная динамическая нагрузка правой опоры

где Кб – коэффициент безопасности, Кб = 1,3; Кт – температурный коэффициент, Кт = 1,

Р2 = (1 × 0,45 × 3500 + 1,56 × 1951) × 1,3 × 1 = 6004 Н.

Уточнить коэффициент е1 для левой опоры (см. табл. П.15): Найти отношение: Определить коэффициенты Х и Y по данным табл. П.15: Х = 0,45; Y = 1,74. Эквивалентная динамическая нагрузка левой опоры

Р1 = (1 × 0,45 × 3000 + 1,74 × 951) × 1,3 × 1 = 3906 Н.

Для более нагруженной опоры (правой) определить долговечность (выбранного) подшипника 36310:

где а1 – коэффициент надежности при вероятности безотказной работы 90 %, а1 = 1; а23 – коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации, а23 = 0,7 – 0,8;

Так как рассчитанная долговечность L10h больше базовой [L10h] (37279,4 > 17000), то выбранный подшипник пригоден для данных условий. Если L10h < [L10h], то необходимо подобрать радиально-упорный подшипник более тяжелой серии, имеющий бóльшую грузоподъемность, или роликовый конический.

Выбор и расчет муфты Муфту выбирают из стандартов или нормалей машиностроения в зависимости от расчетного вращающего момента Тр и диаметров соединяемых валов (см. табл. П.18, П.19). При работе муфта испытывает колебания нагрузки, обусловленные характером работы приводимой в движение машины. Расчетный вращающий момент, Н×м,

Тр = kр Т3, (1.76)

где kр – коэффициент режима работы привода от электродвигателя, kр = 1,5; Т3 – момент на выходном валу редуктора, Н×м (см. подразд. 1.2). При выборе муфты должно соблюдаться условие: Тр £ Тс, где Тс – вращающий момент, передаваемый стандартной муфтой (указанный в стандарте или нормали машиностроения). Затем в зависимости от типа муфты проверяют на прочность отдельные ее элементы.

1.16.1. Расчет фланцевой муфты 1.16.1.1. Болты в отверстия поставлены с зазором (рис. 1.25, а). В этом случае вращающий момент передается силами трения, возникающими на соприкасающихся поверхностях полумуфт за счет затяжки болтов силой Fзат. Должно выполняться условие: Fтр ³ Ft, где Fтр – сила трения на стыке полумуфт; Ft – окружная сила, стремящаяся провернуть одну полумуфту относительно другой. Учитывая указанное выше условие и то, что болт работает на растяжение и кручение, рабочее напряжение в ослабленном резьбой сечении определяют по выражению:

f – коэффициент трения, f = 0,15; z – количество болтов (см. табл. П.18); [σр] - допускаемое напряжение растяжения для материала болта, МПа, [σр] = 0,5 3.16.1.2. Болты в отверстия поставлены без зазора (рис. 1.25, б). Вращающий момент в данном случае передается болтами, установленными без зазора и работающими на срез. Условие прочности на срез:

где dб – диаметр ненарезанной части стержня болта, мм (см. табл. П.18), dб = d + 1; z¢- число болтов, установленных без зазора (см. табл. П.18), z¢ = 0,5z; [τср] – допускаемое напряжение на срез для болтов, МПа, [τср] = 0,25 sт.

1.16.2. Расчет втулочно-пальцевой упругой муфты Пальцы муфты проверяют на изгиб по сечению А - А (рис. 1.26). Условие прочности пальца на изгиб:

где

Тираж 280 экз. Заказ .

**

Редакционно-издательский отдел ОмГУПСа Типография ОмГУПСа

*

644046, г. Омск, пр. Маркса, 35

Г. П. ЗДОР, А. В. БОРОДИН ПРОЕКТИРОВАНИЕ ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРИВОДА.

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2019-05-20; просмотров: 362; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.105.239 (0.076 с.) |

_________________________

_________________________ © Омский гос. университет

© Омский гос. университет , (1.1)

, (1.1) , (1.1а)

, (1.1а) . (1.2)

. (1.2) ,

,  .

. ;

;  ;

;  ;

;  .

. ;

;  ;

;  ;

;  .

. ;

;  ;

;  ;

;  .

. ;

;  ;

;  ;

;  .

. и

и  ; осевая - Fa = 1000 Н.

; осевая - Fa = 1000 Н. Рис. 1.22. Схема установки

подшипников и действующих сил

Рис. 1.22. Схема установки

подшипников и действующих сил

. (1.68)

По значению отношения

. (1.68)

По значению отношения  из табл. П.15 найти параметр осевого нагружения:

из табл. П.15 найти параметр осевого нагружения:

; (1.69)

е = 0,317.

; (1.69)

е = 0,317.

(1.70)

(1.70) Н;

Н; (1.71)

(1.71)  Н.

Н.

.

. .

. ; е2 = 0,352.

; е2 = 0,352. для правой, более нагруженной опоры:

для правой, более нагруженной опоры: > е2 = 0,352, где V – коэффициент вращения внутреннего кольца подшипника.

> е2 = 0,352, где V – коэффициент вращения внутреннего кольца подшипника. > е2, то из данных табл. П.15 для е2 найти значения коэффициентов радиальной Х и осевой Y нагрузок: Х = 0,45; Y = 1,56.

> е2, то из данных табл. П.15 для е2 найти значения коэффициентов радиальной Х и осевой Y нагрузок: Х = 0,45; Y = 1,56. , (1.72)

, (1.72) ; е1 = 0,315.

; е1 = 0,315. > е1 = 0,315.

> е1 = 0,315. , (1.73)

, (1.73) , (1.74)

, (1.74) ч.

ч. , (1.77)

, (1.77) Рис. 1.25. Муфта фланцевая

Рис. 1.25. Муфта фланцевая

;

; - предел текучести материала болта (для стали Ст 3

- предел текучести материала болта (для стали Ст 3  = 220 МПа, для стали 35 - 320, для стали 45 - 360 МПа).

= 220 МПа, для стали 35 - 320, для стали 45 - 360 МПа). , (1.78)

, (1.78) , (1.79)

, (1.79) - длина пальца, мм (см. табл. П.19);

- длина пальца, мм (см. табл. П.19); – допускаемое напряжение на изгиб для пальцев, МПа,

– допускаемое напряжение на изгиб для пальцев, МПа,  , (1.80)

где

, (1.80)

где  - длина резиновой втулки, мм (см. табл. П.19);

- длина резиновой втулки, мм (см. табл. П.19);

– допускаемое напряжение на смятие для резины, МПа,

– допускаемое напряжение на смятие для резины, МПа,  Рис. 1.26. Муфта упругая

втулочно-пальцевая

Рис. 1.26. Муфта упругая

втулочно-пальцевая