Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Работа с сервисной документацией. Считывание диагностических кодов

По оценкам производителей, до 30% случаев неисправностей автомобилей обнаруживается и исправляется на основе информации в виде указаний, предположений, диагностических карт в руководствах по техническому обслуживанию и ремонту. Перед использованием документации следует точно знать: модель, год выпуска, тип двигателя и трансмиссии, постоянная или непостоянная это неисправность. В памяти компьютера ЭБУ (в регистраторе неисправностей) сохраняются как коды постоянных (текущих) неисправностей, так и тех, которые были обнаружены ЭБУ, но в данный момент не проявляются — это непостоянные (однократные, исторические) коды. Коды и постоянных и непостоянных неисправностей, которые по сути дела являются диагностическими кодами, называются кодами ошибок или кодами неисправностей. Но строго говоря, это не одно и тоже. Если при возникновении какой-либо неисправности (постоянной или непостоянной) в регистратор неисправности записывается строго однозначный код, то такой диагностический код может быть назван «кодом неисправности». Такой код возникает под прямым непосредственным воздействием конкретной неисправности и присущ только ей. Но некоторые неисправности воздействуют на систему самодиагностики не прямо, а опосредованно, через изменения параметров в ЭБУ. Такие неисправности не имеют своего прямого кода для фиксации в регистраторе, но как и любые другие неисправности, вызывают нарушение штатного (стандартного) режима работы контролируемой системы. Как следствие в регистратор неисправностей записывается код сбоя в системе, который и называется «кодом ошибки». Как правило, код ошибки указывает на несколько возможных неисправностей и в разных подсистемах (или устройствах) управления. В современных электронных системах автоматического управления причинно-следственные связи между непостоянными неисправностями и диагностическими кодами не всегда однозначны, и поэтому, коды фиксируемые в ЭБУ на непродолжительное время (на несколько циклов «пуск-остановка ДВС») более полно соответствуют кодам ошибок. Однако, следует отметить, что общепринятой (стандартной) терминологии для обозначения типов диагностических кодов пока не разработано.

Локализация неисправности на уровне подсистемы или цилиндра

Это наиболее трудоемкая часть диагностирования, т. к. необходимо выполнить следующие процедуры: · разобраться с диагностическими картами и технической документацией; · применить рекомендованную аппаратуру и методику диагностики; · просмотреть изменение коэффициентов коррекции подачи топлива, сделанные ЭБУ при разных режимах работы двигателя; · произвести диагностику механических неисправностей двигателя; · провести тест баланса мощности по цилиндрам.

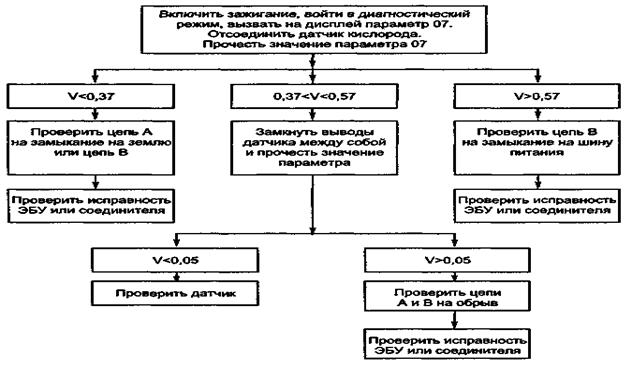

Под диагностическими картами понимается перечень процедур установленный заводом изготовителем для выявления неисправности того или иного датчика или исполнительного механизма. Эти процедуры обычно выполняются в виде алгоритмов. На рисунке 3.1 представлена диагностическая карта для проверки работоспособности датчика кислорода.

Рисунок 3.1 – Диагностическая карта для проверки работоспособности датчика кислорода Для контроля параметров датчиков используют диагностический компьютер, который подключается к разъему диагностики автомобиля. При запуске программы необходимо ввести данные автомобиля (модель, марка, год выпуска). Это делается для того, чтобы программа могла правильно интерпретировать показания датчиков и данные полученные из ЭБУ и выводить информацию об их изменении на экран. Имея данные об кодах ошибок полученные из памяти ЭБУ и пользуясь диагностическими картами для этих кодов мы определяем работоспособность или отказ датчиков. Также наблюдаем за изменением коэффициентов коррекции подачи топлива которые меняются в ЭБУ в зависимости от работы двигателя, при этом управление исполнительными механизмами осуществляется с помощью диагностического компьютера, который эмулирует сигнал датчика положения дроссельной заслонки, датчика расхода воздуха и других датчиков. На данном этапе диагностики для локализации неисправности на уровне подсистемы или цилиндра необходимо также провести диагностику таких систем, которые не контролируются ЭБУ, таким образом неисправность в которых зависит не от ЭБУ а от механических неисправностей. Так следует произвести проверку следующих механизмов:

Для проверки давления подачи топлива от распределительной магистрали отсоединяется трубопровод подводачи топлива и к нему подсоедините манометр. Затем на контакты электробензонасоса подается напряжение 12В от аккумуляторной батареи. Давление топлива должно быть 2,5-3 кгс/см2. При проверке производительности топливного насоса отсоединенный конец трубопровода подвода топлива опустите в емкость, вновь включите напрямую топливный насос, через 1 мин. отключите насос. При давлении в магистрали 3 кгс/см2 в емкости должно оказаться 2,2 л бензина. Напряжение на выводах насоса должно быть 12 В, потребляемый ток 6,5 А. Пусковая форсунка Отсоедините колодку от пусковой форсунки, снимите пусковую форсунку, отвернув крепящие гайки. Подключите топливный насос к источнику питания (см. выше). Проверьте герметичность форсунки: при давлении топлива в системе 3 кгс/см2 из распылителя форсунки должно вытечь не более 0,3 см3 топлива за 1 мин. Закрепите пусковую форсунку над мензуркой и включите ее. Проверьте угол конуса распыления топлива и производительность форсунки, которые должны быть соответственно около 800 и 93+11 см/мин при давлении топлива в системе 3,0 кгс/см2 и 85+10 см/мин при давлении топлива 2,5 кгс/см2. Сопротивление обмотки пусковой форсунки при 200 С - 3-5 Ом. Проверка рабочих форсунок Отсоедините колодки от форсунок, включите зажигание, вольтметром проверьте напряжение на обоих контактах колодки. Электропроводка и электронный блок управления исправны, если вольтметр показывает одинаковое напряжение на всех контактах. Проверку периодичности впрыска можно провести следующим образом. Снимите рабочие форсунки (провода, топливопроводы подсоединены). Заглушите топливопровод, идущий к пусковой форсунке. Отсоедините провод от распределителя зажигания. Включите стартер. Форсунки должны впрыскивать топливо через равные промежутки времени все одновременно. Проверку герметичности рабочих форсунок проводите так. Отсоедините распределительную магистраль (крепится двумя болтами) и приподнимите ее до выхода форсунок из гнезд во впускном коллекторе. Распределительная магистраль в сборе с форсунками и с регулятором давления топлива в системе закрепляется на капоте. Колодки подвода электропитания к форсункам при этом отсоединены. Напрямую, см. выше, включите топливный насос. При давлении топлива в системе 2,5 кгс/см2 из форсунок должно вытекать не более одной капли топлива в минуту. Для проверки производительности рабочих форсунок поставьте под форсунки мензурки и включите их напрямую. Проверьте угол конуса распыления и производительность форсунок, которые должны быть соответственно около 30ё и 176+5,3 см/мин при давлении в системе 2,5 кгс/см2. Все форсунки (пусковые и рабочие), как правило, неразборные и ремонту не подлежат. ГРМ При проверке газораспределительного механизма следует провести тест с листком бумаги. Тест с листом бумаги. Возьмите лист бумаги размером 7,5x2,5 см и поднесите к выхлопной трубе автомобиля с прогретым двигателем на

примерно 2,5 (рис 3.3). Бумага должна равномерно отталкиваться от

трубы потоком выхлопных газов. Если листок иногда движется обратно к трубе, вероятные причины следующие: ü прогар клапанов в одном или нескольких цилиндрах; ü пропуски воспламенения из-за обедненной смеси, что бывает при холодном двигателе; ü негерметичность выпускной системы. Так же следует проконтролировать тепловой зазор клапанов и натяжение ремня привода распределительного вала. Далее необходимо провести тест баланса мощности по цилиндрам. Тест определения баланса мощности. Предварительно проверяется давление топлива в системе топливоподачи. Затем отключением свечного провода поочередно в двигателе выключают по одному цилиндру. Если при выключении цилиндра обороты двигателя изменились на меньшую величину, чем для остальных, то в данном цилиндре имеется неисправность. Тестирование производится на холостом ходу, при этом нужно отключить систему стабилизации оборотов холостого хода. Для этого используются указания из технической документации производителя. Для предотвращения пробоя вторичной обмотки катушки зажигания отсоединенный высоковольтный провод со свечи зажигания должен быть заземлен. Ремонт

Ремонт или замена каких-либо деталей и систем производится согласно инструкциям производителя. Если после замены неисправность сохраняется, приходится повторить все процедуры еще раз. В конце концов должен быть получен детальный ответ на вопрос, почему же произошла эта неисправность. Ремонт планируется выполнять на СТО.

|

|||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1384; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.44.52 (0.014 с.) |

Топливный насос

Топливный насос холостых оборотах на расстояние

холостых оборотах на расстояние