Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изучение и анализ рабочего чертежа и технологического процесса изготовления деталиСтр 1 из 5Следующая ⇒

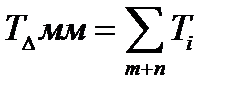

В курсовой работе произведён анализ рабочего чертежа и технологического процесса изготовления детали. Спроектирована исходная заготовка на основе нормативов общих припусков. Построена размерная схема технологического процесса и линейных размерных цепей. Определены операционные допуски и припуски на обработку. Произведён расчёт линейных операционных размеров по методу максимума-минимума. Произведён расчёт диаметральных операционных размеров. Выполнен расчёт размерно-точностных параметров технологического процесса на ЭВМ. Произведён анализ полученных результатов. СОДЕРЖАНИЕ

ВВЕДЕНИЕ.. 5 1 Изучение и анализ рабочего чертежа и технологического процесса изготовления детали. 6 2 Проектирование исходной заготовки на основе нормативов общих припусков. 7 3 Определение линейных операционных размеров. 9 3.1 Построение комплексной размерной схемы технологического процесса и линейных размерных цепей 9 3.2 Составление уравнений размерных цепей и установление очередности их решения 12 3.3 Определение операционных допусков и припусков на обработку. 13 3.4 Вычисление 3.5 Расчёт линейных операционных размеров. 14 4 Расчёт диаметральных операционных размеров. 19 4.1 Определение диаметральных операционных размеров. 19 4.2 Расчёт операционных диаметральных размеров. 19 5 Расчёт размерно-точностных параметров тп на эвм.. 22 6 Анализ полученных результатов. 23 ЗАКЛЮЧЕНИЕ.. 24 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 25 ПРИЛОЖЕНИЕ А.. 26

ВВЕДЕНИЕ

При проектировании технологических процессов (ТП) механической обработки заготовок размерные расчёты играют важную роль, определяя точность, качество и экономичность изготовления деталей. В авиадвигателестроении используются высококачественные дорогостоящие стали и сплавы, требования к точности и качеству изготовления деталей являются более высокими, чем в обычном машиностроении. В связи с этим задача получения для проектируемого технологического процесса оптимальных или близких к ним структуры и геометрических параметров процесса становится особенно актуальна. Целью курсовой работы является определение операционных размеров при изготовлении детали.

Задачи курсовой работы являются: – проектирование исходной заготовки на основе нормативов общих припусков; – построение комплексных размерных схем технологического процесса и линейных размерных цепей; – определение операционных допуски и припуски на обработку; – выполнение расчёта линейных операционных размеров; – выполнение расчёта диаметральных операционных размеров; – выполнение расчёта размерно-точностных параметров технологического процесса на ЭВМ; – анализ полученных результатов.

Определение линейных операционных размеров

Расчёт диаметральных операционных размеров

ЗАКЛЮЧЕНИЕ

В курсовой работе был произведён анализ рабочего чертежа и технологического процесса изготовления детали типа Вал. В результате были определены допуски свободных размеров по ОСТ 100022-80. Выполнен укрупнённый расчёт размеров заготовки на основе нормативов общих припусков. По ОСТ 1.41187-78 определены общие припуски на механическую обработку с учетом материала заготовки и класса чистоты обработки. Для построения технологических размерных цепей была использована исходная информация, представленная в виде чертежа детали и операционных эскизов на каждую выполняемую операцию ТП. Уравнения размерной цепи были составлены относительно её замыкающего звена на основе данных размерной схемы технологического процесса и линейных размерных цепей. Определены операционные допуски и припуски на обработку. Произведён расчёт линейных и диаметральных операционных размеров по методу максимума-минимума. С помощью программы Project5 были рассчитаны размерно-точностные параметры технологического процесса. ПРИЛОЖЕНИЕ А

5 Заготовительная Штамповка 5клт

10 Токарная Черновая Пр.1 Установить и закрепить заготовку в приспособлении Приспособление 3-х кулачковый патрон

Пр.2 Точить поверхности

15 Токарная Черновая Пр.1 Установить и закрепить заготовку в приспособлении Приспособление Оправка

Пр.2 Точить поверхности

20 Токарная Чистовая Пр.1 Установить и закрепить заготовку в приспособлении Приспособление 3-х кулачковый патрон

Пр.2 Точить поверхности

25 Токарная Чистовая Пр.1 Установить и закрепить заготовку в приспособлении Приспособление Оправка

Пр.2 Точить поверхности

30 Сверлильная Сверление Пр.1 Установить и закрепить заготовку в приспособлении Приспособление Кондуктор

Пр.2 Сверлить поверхности

35 Шлифовальная Круглое, внутреннее, плоское чистовое Пр.1 Установить и закрепить заготовку в приспособлении Приспособление 3-х кулачковый патрон

Пр.2 Шлифовать поверхности

40 Шлифовальная Круглое, внутреннее, плоское чистовое Пр.1 Установить и закрепить заготовку в приспособлении Приспособление Оправка

Пр.2 Шлифовать поверхности

В курсовой работе произведён анализ рабочего чертежа и технологического процесса изготовления детали. Спроектирована исходная заготовка на основе нормативов общих припусков. Построена размерная схема технологического процесса и линейных размерных цепей. Определены операционные допуски и припуски на обработку. Произведён расчёт линейных операционных размеров по методу максимума-минимума. Произведён расчёт диаметральных операционных размеров. Выполнен расчёт размерно-точностных параметров технологического процесса на ЭВМ. Произведён анализ полученных результатов. СОДЕРЖАНИЕ

ВВЕДЕНИЕ.. 5 1 Изучение и анализ рабочего чертежа и технологического процесса изготовления детали. 6 2 Проектирование исходной заготовки на основе нормативов общих припусков. 7 3 Определение линейных операционных размеров. 9 3.1 Построение комплексной размерной схемы технологического процесса и линейных размерных цепей 9 3.2 Составление уравнений размерных цепей и установление очередности их решения 12 3.3 Определение операционных допусков и припусков на обработку. 13 3.4 Вычисление 3.5 Расчёт линейных операционных размеров. 14 4 Расчёт диаметральных операционных размеров. 19 4.1 Определение диаметральных операционных размеров. 19 4.2 Расчёт операционных диаметральных размеров. 19 5 Расчёт размерно-точностных параметров тп на эвм.. 22 6 Анализ полученных результатов. 23 ЗАКЛЮЧЕНИЕ.. 24 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 25 ПРИЛОЖЕНИЕ А.. 26

ВВЕДЕНИЕ

При проектировании технологических процессов (ТП) механической обработки заготовок размерные расчёты играют важную роль, определяя точность, качество и экономичность изготовления деталей. В авиадвигателестроении используются высококачественные дорогостоящие стали и сплавы, требования к точности и качеству изготовления деталей являются более высокими, чем в обычном машиностроении. В связи с этим задача получения для проектируемого технологического процесса оптимальных или близких к ним структуры и геометрических параметров процесса становится особенно актуальна. Целью курсовой работы является определение операционных размеров при изготовлении детали. Задачи курсовой работы являются: – проектирование исходной заготовки на основе нормативов общих припусков; – построение комплексных размерных схем технологического процесса и линейных размерных цепей; – определение операционных допуски и припуски на обработку; – выполнение расчёта линейных операционных размеров; – выполнение расчёта диаметральных операционных размеров; – выполнение расчёта размерно-точностных параметров технологического процесса на ЭВМ; – анализ полученных результатов.

Изучение и анализ рабочего чертежа и технологического процесса изготовления детали

Деталь типа «Вал». Материал заготовки – Сталь 45. Конструкторские базы: основные – поверхности 3 и 5, вспомогательные – поверхности 8 и 9 (рисунок 1). На рабочем чертеже указаны биения относительно базы А (поверхность №5): радиальное биение поверхности №7 равно 0,15 мм, радиальное биение поверхности № 9 – 0,03 мм. Согласно заданию общая шероховатость – Ra=0,63мкм, однако на поверхностях № 6, 7 шероховатость Ra=2,5мкм, на поверхности № 1 – Rz=20мкм, а на поверхности №4 – Rz40мкм. На чертеже приведены четыре размера с двусторонним допуском. Перепишем их в соответствии с технологическими требованиями, для размеров типа - вал: 44,7-0,4, для размеров типа – отверстие: 41,9+0,1, 179,5+0,1 и 168,54+0,92. В процессе обработки деталь подвергается термической обработке. На чертеже есть один свободный размер. В соответствии с таблицей П1 [2] назначаем допуск: 20±0,2. Все поверхности данной детали доступны для обработки стандартным инструментом. Деталь контролепригодна. Исходя из проведённого выше анализа, можно сделать вывод, что данная деталь технологична.

Рисунок 1 – Нумерация обрабатываемых поверхностей

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-21; просмотров: 247; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.180.244 (0.052 с.) |

и проверка выполнения неравенства

и проверка выполнения неравенства  .......................... 13

.......................... 13