Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

При настройке станка невозможно достичь строго одного и того же настроечного размера. Поле рассеяния настроечного размера называется погрешностью настройки.

При настройке станка первым способом (по пробным заготовкам) погрешность настройки связана с неточностью измерения пробных заготовок и с неточностью регулирования (корректировки) положения инструмента. Если принять, что составляющие изменения и регулирования определяются наличием только случайных погрешностей, то суммирование их возможно по правилу квадратного корня. В этом случае при односторонней обработке погрешность настройки

∆н= К √∆2изм+ ∆2рег,

где К = 1,1 - 1,2—коэффициент, учитывающий отклонение закона распределения погрешностей ∆изм и ∆рег от закона нормального распределения. При обработке поверхностей вращения составляющая ∆изм относится к диаметру, а составляющая ∆рег к радиусу, поэтому

∆н=2 К √(∆изм/2)2+ ∆2рег.

Допускаемые погрешности измерения и регулирования инструмента находятся в зависимости от допуска на получаемый размер, в соответствии с чем выбираются измерительные средства и методы регулирования положения инструмента. Так, например, при обработке по 9-му квалитету точности возможно применение обычного микрометра, а при обработке по 7-му квалитету необходим микрометр с ценой деления 0,002 мм. При обработке по II—13-му квалитетам точности можно использовать штангенциркуль. Погрешность регулирования (установки) режущего инструмента по лимбу с ценой деления 0,02 мм составляет 10- 15 мкм, а при установке по жесткому упору — 20 - 50 мкм. На координатно-расточных станках используют оптико-механические, электромеханические и другие устройства для отсчета координат расположения шпинделя, позволяющие повысить точность регулирования до 2—3 мкм.

∆н= К √∆2эт+ ∆2в,

а при обработке тел вращения

∆н=2 К √(∆эт/2)2+ ∆2в. Обычно ∆эт == 10— 12 мкм, а ∆в с использованием щупа, который располагается между эталоном и режущей частью инструмента, составляет 15 -45 мкм. Коэффициент К = 1, 2. Настройка станка по пробным заготовкам обеспечивает хорошую точность, но трудоемка и допустима при обработке заготовок небольших размеров. Настройка по эталону менее трудоемка, обеспечивает получение стабильных результатов и весьма эффективна при наладке многоинструментальных обработок (настройке многорезцовых станков, инструментальных блоков для агрегатных станков н др.).

2. Упругие деформации элементов технологической системы под влиянием силы резания. Под технологической системой понимается комплекс, включающий станок, приспособление, заготовку и инструмент. В процессе обработки сила резания вызывает смещения (отжатия) элементов технологической системы. Эти отжатия включают собственные деформации отдельных деталей системы и контактные деформации сопряженных поверхностей, которые смещают элементы системы из исходного (ненагруженного) состояния. Анализируя влияние смещений элементов системы на точность обработки, следует рассматривать эти смещения в направлении получаемого, размера, т.е. в направлении, перпендикулярном к обработанной поверхности. Способность системы или ее элемента сопротивляться приложенной статической нагрузке характеризует жесткость данной системы (элемента) и имеет размерность Н/мм или Н/мкм:

j = Py / y,

где Py— составляющая силы резания, направленная по нормали к обработанной поверхности; у — отжатие системы или элемента в том же направлении. При расчете упругих отжатий силу резания умножают на коэффициент динамичности К. Этот коэффициент для предварительной обработки принимают в пределах 1,2—1,4, а при чистовой - в пределах 1 - 1,2. При точностных расчетах используют также понятие податливости системы w, имеющей размерность мм/Н или мкм/Н:

w =1/ j = y / Py.

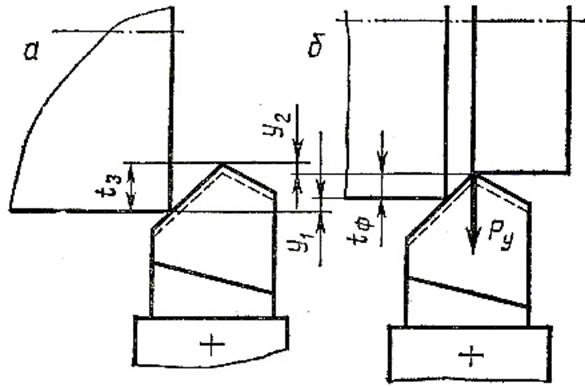

Величинами j и w обычно пользуются при ориентировочных расчетах точности обработки. Статическая податливость узлов и суммарная податливость станков приводятся в справочной литературе. Жесткость новых станков составляет 20 -100 кН/мм, что соответствует податливоcти 0,05-0,01мм/кН. На рис.3.22. показана схема отжатий элементов технологической системы от силы резания для случая продольного точения: у1— смещение заготовки; у2 — смещение инструмента (на рис.3.22, а - позиция инструмента до начала резания, на рис.3.22, б - в процессе резания).

Р и с. 3.22. Упругие деформации технологической системы Для определенного сечения фактическая глубина резания

t ф= tз -(y 1+ y 2),

где tз—заданная глубина резания. y1=Pyω1; y2=Pyω2, где ω1 — податливость элемента технологической системы, включающего заготовку, станочное приспособление и узел станка, на котором закреплено приспособление; ω2 — податливость элемента системы, включающего инструмент, приспособление для установки инструмента и узел станка, на котором закреплено это приспособление; Ру — радиальная составляющая силы резания, определяемая из уравнения

Py=CytxфPSy PHBn,

где Су —постоянная для данных табличных условий резания; Хр, Yр и п—- показатели степени у глубины резания tф подачи S и твердости НВ заготовки. Сумма смещений y1+y2=y представляет собой погрешность получаемого размера. Подставив развернутые значения y1 и y2, получим погрешность для определенного сечения при обработке индивидуальной заготовки:

y = t 3 – t ф = Py (ω1 + ω2)= Py ωс

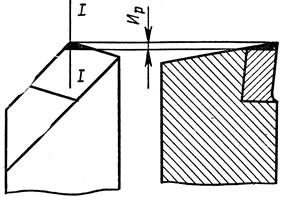

где ωс — податливость технологической системы в данном сечении. С помощью этого уравнения можно определить погрешность получаемого размера при обработке партии заготовок; погрешность формы обрабатываемой поверхности у индивидуальной заготовки; степень уменьшения первичных погрешностей на выполняемой операции. Из приведенных зависимостей видно, что точность обработки повышается с увеличением жесткости технологической системы и с повышением стабильности силы резания. В результате изменения податливости технологической системы по длине обработки от наибольшего значения (ωmax) до наименьшего (ωmin) появляется продольная погрешность формы обрабатываемой поверхности. Для уменьшения погрешности формы обрабатываемой поверхности следует стремиться к выравниванию значений податливости системы в различных сечениях и к уменьшению силы резания Ру. Уменьшение силы Ру может быть достигнуто улучшением геометрических параметров режущей части инструмента или обработкой поверхности за два рабочих хода и более. Одним из способов выравнивания жесткости технологической системы является обработка с непрерывно изменяющейся подачей: изменение подачи по определенному закону приводит к соответствующему изменению силы резания с таким расчетом, что колебание упругих отжатий технологической системы по длине обработки будет незначительным. На станках с программным управлением повышение точности формы можно достичь путем заведомо скорректированной траектории движения режущего инструмента, определяемой программоносителем. 3. Размерный износ режущего инструмента. В процессе механической обработки режущий инструмент подвергается изнашиванию. С точки зрения влияний износа на точность обработки следует рассматривать так называемый размерный износ, измеряемый в направлении нормали к обрабатываемой поверхности (сечение I—I на рис.3.23. ).

Р и с. 3.23. Размерный износ резца

При обработке деталей на настроенном станке размерный износ приводит к постепенному изменению размеров обрабатываемых заготовок. Если же заготовка имеет значительную протяженность (например длинный вал), то при ее обработке (обтачивании) появляется погрешность в виде конусности с возрастанием диаметрального размера к передней бабке.

Изнашивание инструмента в зависимости от пути резания характеризуется кривой, приведенной на рис.3.24, а. Процесс изнашивания можно разделить на три периода: первый период (отрезок I) кратковременный и характеризуется активным изнашиванием в связи с приработкой инструмента; второй период (отрезок //) — это нормальное изнашивание инструмента, когда наблюдается примерно линейная зависимость износа от пути резания; третий период (отрезок ///) характеризуется резким возрастанием износа, за которым следует вскоре разрушение режущей кромки. Износ инструмента по окончании второго периода изнашивания называют предельно допустимым износом (Ипр). На втором (основном) участке кривой размерного износа его интенсивность характеризуется значением тангенса угла наклона кривой к оси абсцисс, называемым относительным (удельным) износом Ио: Иo=tgα=И2/ L 2,

где И2 — размерный износ за второй период работы инструмента; L 2 — путь резания, соответствующий второму периоду работы инструмента.

|

|||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 177; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.122.162 (0.015 с.) |

При настройке станка по эталону погрешность настройки зависит от погрешности изготовления эталона ∆эт и погрешности выверки положения инструмента при использовании эталона ∆в. Погрешность настройки по эталону при односторонней обработке рассчитывается по формуле

При настройке станка по эталону погрешность настройки зависит от погрешности изготовления эталона ∆эт и погрешности выверки положения инструмента при использовании эталона ∆в. Погрешность настройки по эталону при односторонней обработке рассчитывается по формуле