Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дослідження зварюваності листових зразків зі сплаву 01570

ФЕДОРОВА М.В., студентка ДНУ ім. О. Гончара, АНДРЕЄВ В.В., аспірант НМетАУ, ЛЕДНЯНСЬКИЙ О.Ф., к.т.н., доц. ДНУ ім. О. Гончара, БОНДАРЕНКО О.В., к.т.н., доц. ДНУ ім. О. Гончара

Проведено дослідження зварюваності листового прокату зі сплаву 01570. Показано, що сплав системи Al-Mg-Sc 01570 задовільно зварюються аргонодуговим та електронно-променевим методом зварювання. Встановлена наявність великої кількості пор в структурі зварного шва, отриманого аргонодуговим методом. Також показано, що структура зварного шва, отриманого електронно-променевим методом зварювання більш однорідна та менш дефектна. Відомо, що збільшення вмісту магнію більше 7% в сплавах системи Al-Mg призводить до зниження їх корозійної стійкості. Холодна деформація - викликає помітне зниження пластичності. Крім того, зміцнений матеріал знеміцнюється при зварюванні. Збільшення вмісту марганцю в сплавах цієї системи дозволяє підвищити міцність пресованих напівфабрикатів, проте це не вирішує проблеми для листової продукції. В даний час перспективним напрямком, при вирішенні проблеми підвищення технологічних характеристик сплавів на основі системи Al-Mg, є додаткове легування даних сплавів перехідними металами, серед яких - скандій [1]. Найбільшого поширення серед цих сплавів отримав сплав 01570, що містить ~ 6% Mg, 0,3-0,5% Sc, а також добавки Mn, Cu, Zn та інших елементів. Подібно до всіх термічно незміцнюємих сплавів на основі системи Al-Mg сплав 01570 має добру зварюваність. Для вивчення можливості виробництва в Україні сплаву 01570 необхідно дослідити технологічні процеси отримання гарячедеформованих напівфабрикатів та зварних з’єднань із них [2, 3 та інш.]. В роботі [4] автор вказує, що наявність скандію надає значний модифікуючий вплив на структуру зварного шва. Зварний шов виходить щільним, дрібнозернистим, стійким проти гарячих тріщин. Однак з роботи залишається не зрозумілим, за яких технологічних параметрів і умов проводилось зварювання зразків з даного сплаву. В роботі [5] автори провели експериментальні дослідження зі зварювання сплаву 01570 двома способами, перший, вольфрамовим електродом в середовищі інертного газу, і другий, за допомогою зварювання тертя з перемішуванням. Як видно з досліджень, позитивний вплив скандію на структуру і властивості зварного шва підтверджується. Проте з роботи також залишаються не відомими оптимальні технологічні параметри проведення процесу зварювання які необхідні для досягнення зазначених характеристик.

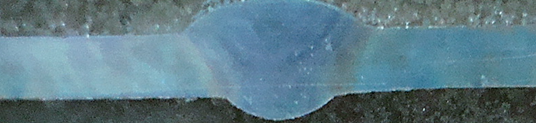

На підставі вище викладеного можна зробити висновок, що визначення оптимальних технологічних параметрів процесу зварювання сплавів системи Al-Mg, додатково легованих скандієм, на даний час є актуальною проблемою. Метою даної роботи є експериментальне дослідження мікро- та макроструктури зварного шва заготовок зі сплаву 01570 отриманого аргонодуговим зварюванням із застосуванням вольфрамового електрода, що не розплавляється, і електронно-променевим зварюванням. Для досліджень вихідними заготовками виступали прокатані листові заготовки, отримані в ході проведення експериментальних досліджень в роботі [6], товщиною 2 мм. Зварювання отриманих листів відбувалося встик. На рисунку 1 наведено загальний вигляд зварних швів зразків із сплаву 01570.

Рисунок 1 – Загальний вид зварного шва заготовок зі сплаву 01570

Зразок типу №1 зварювали ручним аргонодуговим зварюванням вольфрамовим електродом, що не плавиться. Сила струму ІД = 80-100 А, швидкість зварювання – 5-8 м/год. Присадочний матеріал – частина зразка зі сплаву 01570, яка відрізана від основного матеріалу, розмірами 2,0´2,0 мм. Зразок типу № 2 зварювали ручним аргонодуговим зварюванням вольфрамовим електродом, що не плавиться. Сила струму ІД = 80-100 А, швидкість зварювання – 5-8 м/год. Присадочний матеріал – АМг6, Æ 2,5 мм (присадочна проволока). Зразок типу № 3 зварювали електронно-променевим зварюванням. Установка ЭЛУ-4, прискорююча напруга – 27 кВ, струм фокусування – 75 мА, частота модуляції – 20 Гц. Промінь модульований, тому що імпульсній режим сприяє кращому руйнуванню оксидної плівки на поверхні матеріалу. Для подальших досліджень на зразках підготували шліфи. Результати досліджень представлені на рисунках (рис. 2 - 6) Травлення проводили в розчині HClO4 в етиловому спирті. Для дослідження мікроструктури поліровані зразки травили в розчині, призначеному для виявлення границь зерен в алюмінієвих сплавах з високим вмістом Mg. Склад розчину: 12 мл HF + 2 мл HNO3 + 6 мл HCl + 100 мл H2O. Тривалість травлення – 10 хвилин. Шліфи полірували в водному розчині NaOH. Тривалість полірування 1 хв. при температурі розчину 70°С.

Після полірування в розчині лугу шліфи полірували електролітичним методом 2-4 с з густиною струму j=1 Наступний етап – електролітичне травлення в тому ж самому електроліті при густині струму приблизно 0,2 - 0,5 Після травлення чітко виявлено зону зварного шва. Також помітні «хвилі» металу, що утворились під час твердіння за напрямком тепловідводу. При візуальному огляді помітні пори у зоні шва, що підтверджено мікроструктурним аналізом.

Рисунок 2 - Макрошліф зразка № 1 (×8)

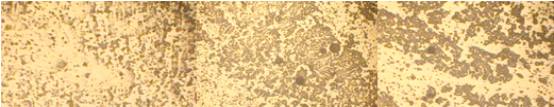

Рисунок 3 - Мікрошліф зразка № 1 (×300)

а

б Рисунок 4 – Загальний вид зразка №2: а – макрошліф (×8); б – мікрошліф (×300)

Фотографування проводили зліва направо (зону самого шва і навколо шовну зону – крайні ліві фото). Після полірування з меншою щільністю струму на зразку виявлено велику кількість пор з діаметром 20-50 мкм. Найбільша кількість крупних пор зосереджена у самому шві. Після травлення виявлено структуру сплаву. Структура шовної зони складається з двох фаз: жовтої і чорної, що по-різному травляться. На частині зразку, суміжній зі швом, структура однорідна, границі не протравлено.

Рисунок 5 - Макрошліф зразка № 3 (×8)

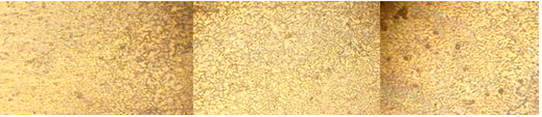

Рисунок 6 - Мікрошліф зразка № 3 (×300)

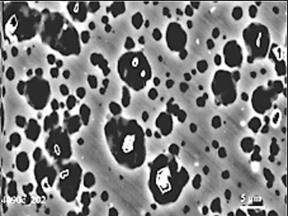

Структура двофазна, складається з жовтої і чорної фази. В зоні шва переважає жовта фаза. Також помітні лінії білого й темного кольору, що повторюють фронт твердіння металу у напрямку тепловідводу. Пор дуже багато й вони повторюють контури фронту твердіння. Поява подібної структури описана Ландау. Він вважає, що вміст домішок у твердій фазі при твердінні розплаву змінюється періодично у напрямку руху поверхні розділу поміж рідкою і твердою фазами і що він (зміст домішок) однаковий в будь-якій поверхні, що паралельна поверхні розділу. При цьому накопичення домішок перед фронтом послідовно нарощується доти, доки не утвориться така концентрація, при якій виникне незалежне утворення зародків в найбільш концентраційно переохолодженої області рідини, або існуючий кристал вросте в цю область. В обох цих випадках завдяки швидкому переміщенні поверхні розділу виникає шар з високим вмістом домішок, а різка фаза попереду такого шару має малий вміст домішок, і тому виникає новий перехідний процес. Мікроструктура зразка №3 більш однорідна, питома вага пористості менша, що очевидно пов’язано з вакуумом в камері зварювання. Структура зварного шва відображає індивідуальні особливості режимів і способів зварювання зразків. При дослідженні хімічного складу фаз методом оже-спектроскопії встановлено ефект значного падіння вакууму під час руйнування зразків в колоні оже-спектрометра JAMP10S. Зразок для досліджень готували у вигляді механічно та електрохімічно шліфованої та полірованої поверхні (рис. 7).

Рисунок 7 - Мікроструктура сплаву для дослідження хімічного складу фаз методом оже-спектроскопії

Для виключення стороннього впливу на хімічний склад досліджуваної поверхні були підготовлені зразки для зламу їх в колоні оже-спектрографа в умовах високого вакууму (p<10-6 Па). Водночас була зроблена спроба оцінити вплив ступеню деформації на процеси гомогенізації.

При руйнуванні зразків в колоні оже-спектрометра (об’єм ≈ 120 л) вакуум падав на 2-2,5 порядки. Якщо припустити, що газ потрапляв в колону з газової пористості, то тиск в порах сягає майже 108 Па (або газонасиченість становить 25 см3/г). Порівнянням зображення у вторинних електронах на оптичному мікроскопі встановлено, що матриця – це біла фаза, плями (окантовка) темного кольору – жовта фаза. Для уточнення хімічного складу фаз було отримано оже-спектр від матриці, окантовки та часток. У першому наближенні можна зробити висновок, що жовта фаза містить підвищену концентрацію марганцю та заліза, магній не ліквує, а частинки містять в основному Al, Mn та Fe (таблиця 1).

Табл. 1 - Відносна інтенсивність характеристичного випромінювання легуючих елементів в різних складових структури сплаву 01570

ВИСНОВКИ

1. Показано, що листові зразки задовільно зварюються аргонодуговим та електронно-променевим видами зварювання. 2. В ході експериментальних досліджень мікро- та макроструктури зварного шва зразків зі сплаву 01570 встановлена наявність великої кількості пор з діаметром 20-50 мкм 3. Структура зварного шва зразків, отриманих методом аргонодугового зварювання вольфрамовим електродом, що не плавиться, двофазна і складається з жовтої і чорної фаз. Також помітні лінії білого кольору, що повторюють фронт твердіння металу у напрямку тепловідводу в процесі зварювання 4. Структура зварного шва, отриманого за допомогою електронно-променевого зварювання більш однорідна та в ній майже відсутні пори, в порівнянні зі структурами зварного шва, отриманих при аргонодуговому зварюванні. 5. Дослідження хімічного складу фаз методом оже-спектроскопії встановлено ефект значного падіння вакууму під час руйнування зразків в колоні оже-спектрометра. 6. Для уточнення хімічного складу фаз отримано оже-спектр від матриці (білої фази) та окантовки темного кольору (жовта фаза). Встановлено, що жовта фаза містить підвищену концентрацію марганцю та заліза. Для більш точного аналізу потрібно додаткове проведення досліджень хімічного складу як вихідної заготовки, так і самого зварного шва.

ЛІТЕРАТУРА

1. Альтман М.Б. Промышленные алюминиевые сплавы: Справочник: 2-е изд./ М.Б. Альтман, С.М. Абрамцумян, З.Н. Арисова [и др.] – М.: Металлургия, 1984. - 528 с. 2. Елагин В.И. Перспективы легирования алюминиевых сплавов скандием / В.И. Елагин, В.В. Захаров, Т.Д. Ростова // Цветные металлы. - № 12. – 1982. – С. 96-99. 3. Захаров В.В. Промышленные алюминиевые сплавы с добавкой скандия / В.В. Захаров // Металловедение и термические обработка металлов. - № 7. – 1995. – С. 21-24. 4. Филатов Ю.А. Деформируемые сплавы на основе системы Al-Mg-Sc / Ю.А. Филатов // Металловедение и термическая обработка металлов. - №6. – 1996. – С. 33-37. 5. Juan Zhao. Comparative investigation of tungsten inert gas and friction stir welding characteristics of Al-Mg-Sc alloy plates / Juan Zhao, Feng Jiang, Haigen Jian and other // Elsevier: Materials and Design. - #31. – 2010. – PP 306-311. 6. Андреев В.В. Экспериментальное исследование прокатываемости алюминиевого сплава системы Al-Mg-Sc / В.В. Андреев, А.Н. Головко, О.В. Бондаренко // Вісник Національного технічного університету «ХПІ». Збірник наукових праць. Тематичний випуск: Нові рішення в сучасних технологіях. – Харків: НТУ «ХПІ». – 2010. - №42. – С. 14-19.

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 177; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.12.172 (0.019 с.) |

; в якості електроліту використовували водний розчин хлорнуватистої кислоти (HClO4).

; в якості електроліту використовували водний розчин хлорнуватистої кислоти (HClO4).