Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектування схеми для реалізації електронно-променевого зварювання

Відхилення густини розподілу енергії по перерізу електронного потоку можна розділити на такі складові: нерівномірність розподілу вздовж стрічки, відхилення від гаусівського розподілу в поперечному перерізі потоку, відхилення повного струму електронного потоку. Нерівномірність розподілу енергії вздовж стрічки призводить до нерівномірного термічного впливу на поверхню об’єкта, відхилення від гаусівського розподілу в поперечному перерізі потоку та відхилення повного струму електронного потоку призводять до недостатнього або надлишкового внесення енергії в поверхню об’єкта обробки. До похибок формування електронного потоку можна віднести такі: Δjпоз – похибки, зумовлені неточністю позиціонування катоду відносно модулюючих електродів та аноду в електронно-променевій гарматі, які призводять до нерівномірності електронного потоку порядку 1...2 %, що може викликати нерівномірність нагріву 5...7 К; Δjкат – похибки, викликані процесами, які відбуваються на катоді електронно-променевої гармати (старіння, провисання катоду) призводять до нерівномірності електронного потоку порядку 1%, що може викликати нерівномірність нагріву 2...3 К; Δjпр – похибки, викликані дією на електронний потік електричних, магнітних полів та залишкових газів у пролітному каналі, призводять до нерівномірності електронного потоку порядку 0,2...0,3%, що може викликати нерівномірність нагріву близько 10 К; Δjвз – похибки, зумовлені процесами, які відбуваються при взаємодії електронного потоку з поверхнею оптичного скла, призводять до нерівномірності електронного потоку порядку 1...2%, що може викликати відхилення від заданої температури нагріву на 20...30 К; Δjроз – похибки, викликані відхиленням струму розжарення катоду від заданого, призводять до нерівномірності електронного потоку порядку 0,1...0,2%, що може викликати відхилення від заданої температури нагріву на 3...5 К; Δjприс – похибки, зумовлені відхиленням прискорюючої напруги від заданої, призводять до нерівномірності електронного потоку порядку 0,5...1%, що може викликати відхилення від заданої температури нагріву на 10...20 К. Відхилення швидкості переміщення об’єкта обробки від заданого алгоритму призводить до нерівномірного розподілу енергії, внесеної в поверхню об’єкту обробки. Основні кінематичні схеми, які використані при електронній мікрообробці оптичних пластин представлені на рис. 10.

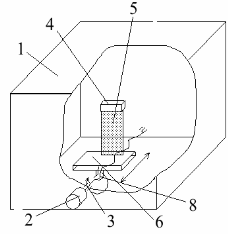

а б Рис. 10. Кінематичні схеми механізмів обертального (а) та поступального (б) переміщення оптичних виробів у зону обробки: 1 – вакуумна камера; 2 – електропривід; 3 – вакуумний ввід; 4 – модуль електронно-променевої гармати Пірса; 5 – стрічковий електронний потік; 6 – затискний пристрій з оптичними пластинами; 7 – карусель з гніздами для затискного пристрою; 8 – гвинтова передача.

До загальних похибок механізму переміщення можна віднести такі: Δυдат – похибки, викликані неточністю датчика швидкості складають ≈ 5 мкм і не накопичуються при пересуванні об’єкта; Δυнл – похибки, викликані нелінійністю характеристик електроприводу, які складають не більше 50 мкм; Δυк – похибки, які виникають у системі керування електроприводу при використанні мікропроцесорної системи керування з ПІД-регулятором складають не більше 20 мкм. До похибок механізму переміщення відносимо: Δυт – похибки температурних деформацій при врахуванні робочої температури (близько 700 К) складають не більше 100 мкм; Δυмех – похибки, зумовлені геометричною особливістю механізму переміщення складають не більше 10 мкм; Δυпер – похибки, які виникають в ланках передачі руху від привода до візка з об’єктом, які складають не більше 50 мкм. Розглянемо більш детально похибки, які виникають в різних схемах механізмів переміщення. Обертальний рух пластини, (рис. 10, а). У випадку обертального руху значний вплив на похибку розташування спричинює відхилення вісі обертання від центральної вісі симетрії вакуумної камери (рис. 11).

Рис. 11. Схема визначення похибки положення пристрою обертальної подачі: АСК – абсолютна система координат; ВСК – відносна система координат; glоб – лінійна похибка; gabоб – кутова похибка; w-w – обертальний рух.

Лінійну та кутову похибки в цьому випадку можна визначити користуючись формулами: Лінійна похибка: Кутова похибка: де t – експериментальний коефіцієнт, який визначає долю допустимого браку;

l1, l2 – експериментальні коефіцієнти, що залежать від руху пристроїв подачі і мають наступні значення: l1=1/3 – для простого руху пристроїв подачі; l2=1/9 – для руху пристроїв подачі по складній траєкторії; eс – похибка, яка враховує конструктивні особливості при установці пристрою обертальної подачі у вакуумній камері, такі, як зміщення площини розташування пристрою відносно корпусу камери. Шляхом налагодження пристрою, цю похибку можна довести до величини: eс = 10 … 20 мкм; eус – похибка, яка виражає неточність положення установчих елементів обертального пристрою і не компенсується налагодженням останнього: eус = 10 мкм; N1, N2 – відповідно, кількість зачеплень зубчатих коліс на вихідній та вхідній ланці пристрою обертальної подачі; eшк/, eкс/ - відповідно, похибки, які виникають в зачепленнях “ведучий шків-коромисло” та “коромисло-сателіт” (рис. 10,а); eзн – похибка зносу установчих елементів пристрою, яка залежить від часу роботи пристрою, його конструкції, розмірів, матеріалу та маси і складає: εзн = β.N; де b – коефіцієнт зношення; b=0,002…0,004; N – кількість контактних поверхонь пристрою з корпусом установки (враховуються місця встановлення вісі пристрою на підшипники); для даного пристрою обертального руху N = 2. При поступальному русі (рис. 10, б, рис. 12) похибка розташування виникає в результаті накопичення похибок відхилення осей шківів, перекосу площини візка відносно базової площини вакуумної камери та інших.

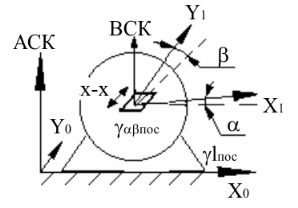

Рис. 12. Схема визначення похибки положення пристрою подачі поступального руху: АСК – абсолютна система координат; ВСК – відносна система координат; glпос – лінійна похибка; gabпос – кутова похибка; w-w – обертальний рух; х-х – поступальний рух.

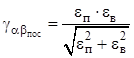

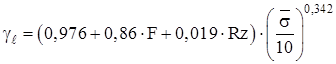

Розрахувати лінійну та кутову похибки в даному випадку можна скориставшись формулами: Лінійна похибка: Кутова похибка: Лінійна похибка при поступальному русі відрізняється від похибки, яка виникає при обертальному русі, коефіцієнтами. Так, для поступального руху ці значення дорівнюють: εзн = k.β.N, де k – коефіцієнт тертя коліс візка по поверхні напрямної; N – кількість контактних поверхонь; для візка N = 4. eп – похибка, яка виникає при перекосі осей шківів (рис. 10, б): eп = tg (h / L); eв – похибка, яка враховує конструктивні особливості візка: люфти, геометричний контур коліс тощо. В пристроях з прецизійними підшипниками (квалітет £ 5), ця похибка може дорівнювати: eв = 0,002 … 0,005 мкм. Визначити похибку, яку діє пристрій подачі пластин під час обробки технічно дуже складно, але її можна контролювати шляхом налагодження окремих елементів пристрою. Розглянемо похибки, пов'язані із кріпленням оптичних матеріалів в пристроях подачі. Виберемо дві схеми кріплення оптичних матеріалів затискними пристроями – вільно зв‘язана та жорстко зв‘язана. Різниця при розрахунку похибок за цими двома схемами полягає в тому, що при вільно зв‘язаній схемі кутова похибка не враховується, оскільки під дією розподіленої сили тяжіння, площина затискного пристрою (і, відповідно, виробу) розташовується паралельно площині горизонту. В іншому випадку похибки кріплення визначаються наступним чином: Лінійна похибка: Кутова похибка: γα = (ymax – ymin).cos α,

де

F – площа перекриття оптичного виробу затискним пристроєм; Rz – шорсткість поверхні виробу зі скла; ymax, ymin – відповідно, максимальне та мінімальне значення поля допуску розміру зони, яка затискається; a - кут зміщення вимірної бази відносно горизонтальної площини. Сумарна похибка, що виникає при базуванні виробу у вакуумній камері представляє собою геометричну суму отриманих складових: Сумарна лінійна похибка: Сумарна кутова похибка: Загальна похибка:

|

|||||||

|

Последнее изменение этой страницы: 2017-02-19; просмотров: 188; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.185.147 (0.009 с.) |

,

, ,

,

,

, .

. ,

, – середнє значення міцності на згинання; для оптичного скла марки К8:

– середнє значення міцності на згинання; для оптичного скла марки К8: ,

, ,

, мм.

мм.