Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение инструкции по эксплуатации оборудованияСтр 1 из 15Следующая ⇒

Оглавление

1Общие положения Назначение инструкции по эксплуатации оборудования Настоящая инструкция является нормативным документом, устанавливающим правила, порядок и способы действий персонала при эксплуатации агрегатов печь-ковш (АПК) №1 и №2 в процессе производства стали при соблюдении требований технологических инструкций, технологических карт, карт технического обслуживания и технических условий на оборудование с целью сохранения работоспособности агрегата «печь-ковш», обеспечения безопасности персонала, соблюдения промышленных, санитарных и экологических норм и рационального использования материально-энергетических ресурсов. Инструкция разработана в соответствии с требованиями «Общих правил безопасности для металлургических и коксохимических предприятий и производств» ПБ-11-493-02

Состав оборудования Оба АПК №№1, 2 – одинакового исполнения. В состав оборудования каждого АПК входят: § Сталевоз § Портал агрегата «печь-ковш» § Механизм подъема электродов § Консоли электродов в сборе (электрододержатели) § Механизм подъема крышки § Водоохлаждаемая крышка ковша (свод) § Гидравлическая система § Система пневмооборудования § Система водяного охлаждения § Короткая сеть § Печной трансформатор § Система ввода проволоки § Манипулятор фурмы аварийной продувки и вдувания порошка § Манипулятор для замера температуры и отбора проб (Зонд Т+П) § Система подачи сыпучих и легирующих материалов § Система вдувания порошкообразных материалов

§ Кран-балка г.п. 5 т § Контейнерная лаборатория (одна на два АПК) § Автоматизация, средства связи, сигнализации и блокировки § Пульт управления с оборудованием АСУ АПК § Средства пожаротушения § Пылегазоочистная установка (ПГУ). Обслуживающий персонал Инструкция по эксплуатации оборудования АПК предназначена для: - сталевара установки внепечной обработки стали КЦ-1, далее по тексту сталевар; - подручного сталевара установки внепечной обработки стали КЦ-1, далее по тексту подручный сталевара; - слесаря–ремонтника механического оборудования ЦРСО ЦТОиР; - слесаря–ремонтника энергетического оборудования ЦРСО ЦТОиР; - электромонтера ЭлРЦ ЦТОиР; - электромонтера ЦСА ЦТОиР; - сменного производственного мастера участка агрегаты «печь-ковш» КЦ-1 (далее по тексту сменный мастер); - мастера по ремонту механического оборудования ЦРСО ЦТОиР; - мастера по ремонту энергетического оборудования ЦРСО ЦТОиР; - мастера по ремонту электрооборудования ЭлРЦ ЦТОиР; - мастера по ремонту оборудования систем автоматизации ЦСА ЦТОиР; - дежурного персонала ДИТ.

1.4 Нормативные документы, регламентирующие выполнение работ по эксплуатации оборудования: - производственно-техническая инструкция сталевару установки внепечной обработки стали агрегата печь-ковш; - производственно-техническая инструкция подручному сталевара установки внепечной обработки стали агрегата печь-ковш; - производственно-техническая инструкция слесарю-ремонтнику механического оборудования ЦРСО ЦТОиР; - производственно-техническая инструкция слесарю–ремонтнику энергетического оборудования ЦРСО ЦТОиР; - производственно-техническая инструкция электрику ЭлРЦ ЦТОиР; - производственно-техническая инструкция электромонтеру ЦСА ЦТОиР; - должностная инструкция сменному мастеру участка АПК; - должностная инструкция мастеру по ремонту оборудования по ремонту оборудования КЦ-1 ЦТОиР; - должностная инструкция мастеру по ремонту электрического оборудования ЦТОиР; - должностная инструкция мастеру по ремонту оборудования систем автоматизации ЦТОиР; - инструкция по охране труда для сталевара и подручного сталевара АПК;

- инструкции по охране труда для слесаря-ремонтника сталеплавильного оборудования ЦТОиР; - инструкции по охране труда для электрика ЭлРЦ ЦТОиР; - инструкции по охране труда для электромонтера ЦСА ЦТОиР; - должностная инструкция сменного инженера ВЦ КЦ-1 ДИТ; - инструкции по охране труда при производстве работ по очистке оборудования участка непрерывной разливки стали; - карты технического обслуживания АПК для механического, энергетического и электротехнического оборудования; - технологические инструкции и технологические карты в части требований к работе оборудования и производстве стали на АПК - типовые положения о техническом обслуживании и ремонте (ПОТ РМ) электрооборудования предприятий; - государственные стандарты Системы стандартов безопасности труда (ССБТ); - СТП СМК 05757665-7.5-005 «Организация технического обслуживания и ремонтов оборудования»; - положение о Системе управления охраной труда и промышленной безопасностью в ОАО «НЛМК» ПСУОТ и ПБ 05757665-НЛМК - правила безопасности в сталеплавильном производстве ПБ 11-552-03; - правила безопасности в газовом хозяйстве металлургических и коксохимических - правила устройства и безопасной эксплуатации грузоподъемных кранов ПБ 10-382-00; - План ликвидации аварий ПЛА 05757665-006-000. Основная часть Характеристика оборудования Описание конструкции Непосредственно агрегаты «печь-ковш» №1 и №2 фирмы «Сименс ФАИ» размещены в торце пролета А-Б отделения непрерывной разливки стали (АПК №1 размещен в рядах колонн 16-19, АПК №2 – в рядах колонн 19-22). Каждый АПК обслуживается двумя сталевозами. Рельсовые пути сталевозов АПК №1 размещены в рядах колонн 17-18 и проходят через пролеты А3-F1, A1-A2, А-Б, Б-В, В-Г. Пути сталевозов АПК №2 проходят через пролеты А3-F1, A1-A2, А-Б Сталевоз Для каждого АПК используется по два сталевоза: - сталевоз №1 – со стороны пролета вакууматора; - сталевоз №2 – со стороны пролета разливки; Сталевозы используются для транспортировки и позиционирования ковша под крышкой агрегата «печь-ковш» в позиции обработки и транспортировки ковша в позицию подъема после обработки. Сталевоз имеет специальную весовую раму, на которую устанавливается ковш. Весовые датчики рамы (4шт) контролируют массу плавки ковша. Позиционирование сталевозов осуществляется с помощью разрезной троллеи управления. На рис. №1 показана схема остановки сталевозов в позициях.

Рис.1 Позиционирование сталевозов АПК №1 и №2 Несущая рама сталевоза состоит из двух продольных балок, двух поперечных, жестко сваренных с ними и двух торцевых балок. Все балки коробчатого сечения с внутренними ребрами. Рама опирается на четыре колеса. Обе пары колес являются ведущими. Привод колес – мотор-редуктор, соединенный с ними промежуточными валами. Соединительные муфты – зубчатого типа. Мощность приводов рассчитана на возможность передвижения сталевоза в случае отказа одного из них. Однако, такой режим не должен быть постоянным. На продольных балках установлена весовая рама. От боковых перемещений она зафиксирована упорами. В нижней её части устанавливаются весовые датчики (мессдозы), опирающиеся на раму сталевоза. Весовая рама имеет направляющие для установки на неё ковша.

На внутренних поверхностях продольных балок закреплены четыре боковых упора, которые дополнительно фиксируют ковш от опрокидывания. Передняя и задняя части рамы защищены кожухами с покрытием термостойким торкрет-бетоном. Под кожухом располагаются приводы сталевоза и шкафы с электрооборудованием. На одной из поперечных балок установлена стойка для крепления части аргонной муфты фирмы «Paul Wurth». Ответная часть муфты располагается на устанавливаемом ковше. Соединение обоих частей происходит автоматически при опускании ковша на весовую раму. На раме сталевоза имеется специальный барабан для подсоединения шлангов подачи газа. Барабан установлен консольно, сбоку сталевоза. Расстояние оси от уровня земли и вылет барабана для каждого исполнения различаются. По металлоконструкции сталевоза проложена трубная разводка для аргона. Имеется гибкий рукав с быстроразъемной соединительной муфтой, используемых для ручного подключения к ковшу. Для смазки подшипников ходовых колес применена централизованная смазка. От каждой буксы пары колес проведена линия к общему коллектору, установленному на раме со стороны, удобной для обслуживания. На коллекторе установлены масленки типа 1.2.Ц6 ГОСТ 19853-74. На раме также установлены четыре резиновых амортизатора, звуко-световые сигнальные устройства и скобы с каждой стороны для вытаскивания канатом сталевоза с ковшом из-под АПК в аварийных ситуациях. Для очистки рельсов к раме сталевоза с обоих сторон закреплены регулируемые скребковые устройства. На поперечных балках рамы имеются столики, для установки на них специальной рамы, которая позволяет транспортировать крышку (свод) агрегата «печь-ковш» на ремонт. Для подвода электроэнергии используется бугельное устройство с троллейной тележкой. Тележка располагается в троллейном тоннеле на расстоянии 3,5м от оси рельсов сталевоза. Щель тоннеля закрыта лентой. Глубина тоннеля непостоянная по своей длине. Поэтому тележки также имеют различия для разных исполнений сталевозов. Но каждый сталевоз может передвигаться по всей длине пути. Между рельсами путей сталевозов расположены блоки для аварийной выкатки. В случае полного выхода из строя двух приводных узлов к сталевозу прикрепляется трос, при помощи которого сталевоз мостовым краном вытаскивается из позиции обработки на агрегате «печь-ковш» (блок под краном).

Сталевозы имеют футерованные теплозащитные экраны. Каждый сталевоз оборудован взвешивающим оборудованием для измерения веса стали, нижним токосъемом и системой подачи аргона для донной продувки ковша. Сталевоз состоит из следующих основных узлов: -рама (1шт); -колесо в сборе (4шт.); -привод перемещения (2шт); - взвешивающее устройство с направляющими(1шт.); -боковые упоры для фиксирования ковша (4шт); - теплозащитные кожухи для приводов (2шт); - скобы для зацепления каната вытягивания сталевоза (2шт.); - резиновые амортизаторы (4шт.); - барабан для закрепления шлангов подачи аргона, система трубопроводов и стойка для крепления автоматической аргонной муфты(1шт); - бугельное устройство с троллейной тележкой для подвода электроэнергии (1шт); - звуко-световое сигнальное устройство (2шт) Основные технические данные и характеристики: - Грузоподъемность сталевоза, т 225 - Скорость передвижения, м/мин 30 max - Привод передвижения сталевоза мотор-редуктор K187 GN(F)ZO 225M/3/BM/HR/TF/V мощность, кВт 30 частота вращения выходного вала, об/мин 10 момент выходного вала, Нм 28600 ток питания постоянный, 220В дополнительные опции тормоз с ручным растормаживанием вентилятор принудительного охлаждения - Количество троллей питания 8 - Диаметр ходового колеса, мм 1000 - Колея сталевоза, мм 4000 - Тип рельса КР-120

Портал агрегата «печь-ковш» Габариты портала 1140 мм x 1735 мм x 5070 мм Расстояние между центрами отверстий подъемных колонн 600 мм Расстояние между центрами отверстий колонн подъема свода 1400 мм Расстояние от центра портала до центра свода 3700 мм Угол отверстия колонны подъема свода 20,73 ° Общий вес около 5 тонн

Рис.2 Портал

Портал исполняется в виде компактной сварной конструкции, которая анкерными болтами прикрепляется к колоннам основания. Он используется для установки роликовой направляющей системы для колонн электродов, а также для опорной системы подъема крышки. Портал состоит из портальной рамы, тепловой защиты, площадки для обслуживания и системы смазки. На портале находятся три механизма подъема электродов и один - подъема свода с гидроцилиндрами и блокировочное устройство механизма подъема свода. Портал обеспечивает высокую компактность расположения направляющих колонн и системы рукавов-консолей, а также минимальный диаметр распада электродов. Механизм подъема электродов Наружные габариты подъемной колонны (поперечное сечение) 280 мм x 380 мм Длина (Подъемная колонна с опорой мачты) A+C= 5650 мм; B= 6050 мм Диаметр поршня цилиндра подъема электрода Ø 125 мм Ход цилиндра подъема электрода 3200 мм Рабочее давление 140-160 бар Наружные габариты роликовой опоры 370 мм x 952 мм x 410 мм Диаметр ролика Ø 250 мм Расстояние между роликами горизонтальной опоры 600 мм Расстояние между роликами вертикальной опоры 1180 мм Контроль положения Концевой выключатель Общий вес каждого устройства подъема электродов, фаза A/C около 2x 2300 кг

Общий вес устройства подъема электродов, фаза B около 2445 кг

Рис.3 Механизм подъема электродов

Конструкция подъема электродов встроена в портал печи и служит опорой для электрододержателей. Наружные поверхности трех “T”-образных прочных сварных колонн обработаны в форме призмы, что позволяет колоннам перемещаться вертикального вниз и вверх в роликовых направляющих. Эти направляющие ролики установлены в корпусах, прикрепленных к порталу. Для каждой колонны имеются два комплекта направляющих роликов, обеспечивающих надлежащее положение колонны. Цилиндры, встроенные в подъемную колонну, позволяют поддерживать электрическую дугу между электродами и ванной металла. Электрододержатели крепятся к водоохлаждаемой горизонтальной секции колонн, данная секция называется “опорой». Эта конструкция имеет полную электрическую изоляцию; даже 3 болта закрыты изоляционными рукавами. Размеры трех отверстий в опоре достаточны для регулировки требуемого диаметра распада графитных электродов. Подъемные цилиндры, осуществляющие подъем и опускание колонн, оснащены гидропанелями, к которым подключаются все гидравлические магистрали. На этих панелях имеются контрольные клапаны, не допускающие падения колонн вниз в случае разрыва рукава. Датчики давления на напорной стороне панелей посылают необходимые сигналы и информацию в систему регулировки электродов. Концевые выключатели следят за фактическим положением колонн и направляют информацию в печной контроллер (ПЛК). На период обслуживания в карманы на задней стороне колонн вставляются механические стопоры. Конструкция подъема электродов состоит из следующих компонентов: − подъемная колонна с мачтовой опорой; − подъемный цилиндр; − система роликовых направляющих; − стопоры для колонн; − концевые выключатели; − гидравлические компоненты и трубопроводы.

Механизм подъема крышки Общие габариты подъемной колонны (сечение) 500 мм x 650 мм Длина 3559 мм Диаметр подъемного цилиндра Ø 160 мм, Ход 550 мм Рабочее давление 140/160 бар Внешние габариты роликовых направляющих 1200 мм x 600 мм x 465 мм Диаметр ролика 300 мм Вертикальное расстояние между гнездами роликов 1605 мм Тип опорного рычага свода: Вильчатый, фланцевое соед. Угол установки опорного рычага свода 20,73 ° Контроль положения Концевые выключатели Общий вес около 6,8 тонн

Опорно-подъемная система крышки состоит из четвертой направляющей колонны, аналогичной направляющим колоннам электродов. Крышка подвешивается в 3-х точечной опорной конструкции и поднимается и опускается при помощи гидравлического цилиндра. Трубная обвязка оборудования предусматривает подачу-следующих энергоносителей на крышку: - охлаждающая вода; - сжатый воздух; - гидравлическая жидкость. Механизм подъема свода обеспечивает механическую связь между порталом печи и опорой свода. Подъемная колонна фиксируется разъемно-болтовым соединением на время работ по обслуживанию и ремонту. Верхнее и нижнее положение устройства подъема свода контролируются концевыми выключателями. Направляющие ролики смазываются от централизованной системы густой смазки или с помощью ручного смазочного насоса и потому не нуждаются в обслуживании. Механизм подъема свода заземляется на портал посредством заземляющей шины. Механизм подъема свода состоит из следующих компонентов: − Колонна подъема свода с опорным рычагом − Опорный кронштейн − Система роликовых направляющих − Цилиндр подъема свода − Концевые выключатели − Трубопроводы подвода энергоносителей − Тепловая защита − Заземление

Свод ковша Габариты свода (нижний диаметр, высота) Ø 3860 мм – 2865 мм Диаметр труб сверху и снизу Ø 82,5 мм x 12,5 мм Диаметр труб посередине Ø 82,5 мм x 6,5 мм Диаметр распада электрода Ø 800 мм Диаметр электрода Ø 457 мм Центральная часть свода (диаметр, высота) Ø 2050 мм - 60 мм Боковая система вытяжки (длина, ширина, высота) 2990, 1800, 650 мм Рабочее окно (отверстие) 430 мм x 600 мм Номинальный размер цилиндра окна Ø 40 мм, Ход 260 мм Рабочее давление 140 бар Диаметр отверстия для зонда Т+П Ø 400 мм Цилиндр для зонда контроля температуры и давления Ø 125 мм, Ход 400 мм Заслонка для аварийной фурмы (диаметр отверстия) Ø 400 мм Цилиндр для зонда Т+П Ø 125 мм, Ход 400 мм Рабочее давление пневматической системы 5 бар Отверстие для подачи проволоки Ø 205 мм Огнеупорные кольца (внутренний и наружный диаметры, толщина) Ø 487 х Ø 687 х 50 мм Объем воды охлаждения 180 м³/ч Номинальное давление 6 бар Общий вес (для свода) без воды около 7,3 т

Рис. 6 Водоохлождаемый свод ковша В ходе процесса доводки стали свод ковша полностью закрывает стальковш. Таким образом, свод защищает периферийное оборудование от теплового излучения, загрязнений, разбрызгивания стали, шлака и т.д. В ходе процесса отходящие газы выпускаются через выпускную трубу (боковой тягодутьевой колпак/колено для отвода отходящих газов) в систему фильтрации. После позиционирования ковша свод опускается. Все перемещения механических компонентов свода, за исключением механизмов окна, осуществляются от пневматического привода. Цилиндр окна - гидравлический. Все компоненты, подверженные тепловому воздействию, имеют водяное охлаждение. Изнутри свод футеруется огнеупорной массой. Свод соединяется с опорным рычагом, с помощью вильчатого или фланцевого соединения. Воздушная фурма установлена в районе рабочего окна для создания воздушного обдува, что гарантирует хорошую видимость ковша при открытом окне. Вода охлаждения подводится из трубопровода трансформаторного помещения через опорный рычаг свода к распределителю на своде ковша. Гидравлическая система Резервуарная станция Объем бака / материал: 1500 литров /углеродистая сталь Гидравлическая среда: Минеральное масло Shell 46 Подогрев бака 3x 1,5 кВт Циркуляционный насос 1x около 8 бар; 85 л/мин; 2,2 кВт Водяной охладитель Макс. разрешенная температура подачи tmax= 40°C; Δtmax.= 10°C мощность охладителя 20кВт Количество воды охлаждения около 9,9 м³/ч Допустимая степень чистоты: макс. 7 – 8 NAS 1638 Насосная станция Количество насосов 2x (один в работе + один резервный насос) Рабочее давление 140 бар Номинальное давление 250 бар Мощность двигателя 45 кВт Расход 140 л/мин. Аккумуляторная станция (SL.32841-F2020) Поршневой аккумулятор 1 шт. Количество баллонов для азота 6 шт. Номинальное давление (Pnom.) 210 бар ΔV (полезный объем) Итого 70 л T (температурный диапазон) 15°C < t < 35°C P (диапазон давления) 100 бар < p < 140 бар Гидропанель 1 (SL.32841-F2030) Номинальное давление (Pnom.): 250 бар Давление подачи 100 бар < p < 140 бар Давление подачи для цилиндра разблокировки электродов (создается напорным гидроусилителем) 220 бар Гидропанель 2 (SL.32841-F2040) Номинальное давление (Pnom.): 250 бар Давление подачи 100 бар < p < 140 бар Гидропанель 3 (SL.32841-F2050) Номинальное давление (Pnom.): 250 бар Давление подачи 100 бар < p < 160 бар

Гидравлическая система используется для выполнения следующих функций: - подъем свода; - перемещение электродов; - открывание зажима электродов; - открывание/закрывание крышки рабочего окна; - разжатие зажима аварийной фурмы.

Оборудование гидравлической системы, включая раму с насосами и баком, клапанный стенд и аккумулятор, установлено в помещении гидравлики в непосредственной близости портала агрегата под помещением печного трансформатора. Трубопроводы гидравлики выходят из отверстия в стене гидравлического помещения в количестве пятнадцати труб (10 напорных трубопроводов, 4 - аварийных и 1 - сливной) и далее под рабочей площадкой идут к гидроцилиндрам механизмов АПК Аккумуляторная станция выполнена с регулятором уровня и реле давления и баллонами с азотом для предварительного заполнения аккумуляторов. Аккумулятор постоянно присоединен к баллонам с азотом. Вентильный стенд имеет в своем составе: - три пропорциональных клапана с управлением положения для цилиндров регулирования положения электродов; - три управляемых обратных клапана для подъема электродов; - один электромагнитный клапан с двойным дроссельным клапаном для цилиндра подъема крышки; - три электромагнитных клапана с двойным дроссельным клапаном для цилиндра открывания зажима электродов; - один усилитель давления для системы открывания зажима электродов; - внутреннюю трубную обвязку гидравлической станции, включая все необходимые фитинги, запорные клапаны и арматуру. Все гидравлические цилиндры входят в объем поставки соответствующего механического оборудования. Аварийные функции Аварийные функции требуются при потере электроснабжения и обеспечивают выполнение: - подъем электродов: все 3 электрода поднимаются на 1400 мм; - цилиндры подъема свода: свод поднимается на 400 мм. Для заполнения резервуаров предусмотрен один компрессор/усилитель давления азота. Каждый резервуар можно изолировать от основной магистрали заполнения посредством 2 ручных шаровых клапанов. Заполнение резервуаров/одного резервуара будет выполняться вручную. Выполнение этих движений производится от источника бесперебойного питания или вручную без любых блокировок. Все движения выполняются со сниженной скоростью. На пульте управления АПК отображаются/контролируются следующие значения: – температура среды в гидравлическом баке; – уровень масла в гидравлическом баке; – давление подачи всех насосов высокого давления; – давление подачи циркуляционного насоса (низкое давление); – рабочее давление в системе; – степень загрязнения фильтров подающей и обратной магистралей; − давление газа в азотных баллонах от аккумулятора; В случае превышения или недостижения допустимых предельных значений на пульте управления автоматически появляется аварийный сигнал, и система гидравлики автоматически выключается, если необходимо.

Система пневмооборудования Контрольная среда (CM): Давление Pmin (абс.): 7 бар Среднее потребление CM: 28 Нм³/ч Общее потребление CM: 212 Нм³/ч Среднее потребление на установке подачи материалов: 10 Нм³/ч Макс. потребление на установке подачи материалов: 20 Нм³/ч Среднее потребление на трайб-аппарате: 153 Нм³/ч Макс. потребление на трайб-аппарате: 120 Нм³/ч Среднее потребление на устройстве измерения печно годавления: 2 Нм³/ч Макс. потребление на устройстве измерения печного давления: 62 Нм³/ч Макс. потребление в системе подачи легирующих: 5 Нм³/ч Макс. потребление резервное: 5 Нм³/ч Сжатый воздух (CA): Давление Pmin (абс.): 4,5 бар Среднее потребление CA: 43 Нм³/ч Общее потребление CA: 290 Нм³/ч Среднее потребление на рабочем окне (воздушнаязавеса): 35 Нм³/ч Макс. потребление на рабочем окне (воздушная завеса): 140 Нм³/ч Среднее потребление в системе печного давления: 8 Нм³/ч Макс. потребление в системе печного давления: 150 Нм³/ч

CM (контрольная среда) для следующих потребителей − Цилиндры для затворов на своде АПК − Трайб-аппарат подачи проволоки − Инжекционное оборудование − Система подачи материалов (приводы и т.д.) − Измерение печного давления

Система водяного охлаждения Замкнутый контур воды охлаждения с подпиткой MW: Давление на входе Pmin (абс.): 6 бар Давление на выходе (абс.): 2 бар Температура воды охлаждения на входе: 40 C° Температура воды охлаждения на выходе: 50 C° Потребление для свода: 180 м³/ч Потребление для оборудования трансформаторного помещения: 155 м³/ч Потребление для трансформатора: 30 м³/ч Общее потребление для АПК 365 м³/ч

Вода для различных водоохлаждаемых частей распределяется по коллектору, установленному на стене трансформаторного помещения. В состав оборудования входят распределитель/коллектор, трубопроводы, клапаны, фитинги, рукава, муфты и крепежные материалы. Точка подключения (TOP) располагается в подходящем месте с впускным и выпускным отверстиями распределителя/коллектора на стене трансформаторного помещения или вблизи нее. Вода поступает от распределителя по трубам и рукавам к следующим потребителям: − электрододержателям − системе охлаждения свода, включая боковой тягодутьевой колпак − короткой сети − сильноточным кабелям − охладителю гидравлической системы − трансформатору − выводам трансформатора

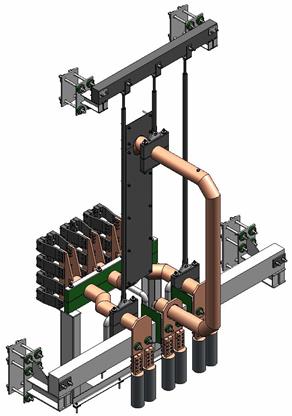

Короткая сеть Количество водоохлаждаемых сильноточных труб для каждой фазы 1 Короткая сеть 48 kA Соединение с трансформатором Внутреннее Диаметр трубы 225 мм Толщина стенки трубы 12 мм Поперечное сечение медного материала 8030 мм² Материал (SE Cu) электролитическая медь Количество воды охлаждения для сильноточнойсистемы 33 м³/ч Рабочее давление 4-6 бар Сильноточные кабели Количество сильноточных кабелей для каждой фазы 2 Поперечное сечение каждого кабеля 5550 ±50 мм² Общая длина кабеля 7200 мм Вес с сильноточными кабелями около 8400 кг

Рис. 7 Короткая сеть

Короткая сеть состоит из следующих компонентов: − Конструкции шинопроводов фазы A, фазы B, включая контур, фазы C − Опорные конструкции − Крепления и изоляционные части − Части трубопроводов − Водоохлаждаемые сильноточные кабели − Соединительные клеммы «медной токопроводящей ленты» соединительных клемм (подключение короткой сети к вторичным клеммам трансформатора)

Печной трансформатор Технические данные: Паспорт (АПК-1, АПК-2) 07HN038/1; 07HN038/2 Количество фаз 3 Номинальная мощность 25000 – 18298 кВА Тип охлаждения OFWF Номинальная частота 50 Гц Первичное напряжение 35000 В Первичный ток 412-302 А Вторичное напряжение 366-315-231 B Вторичный ток 39405-45833 A Уровень изоляции ВН LI 170 AC 70 кВ Уровень изоляции НН АС 3 кВ Векторная группа Y d5 Общий вес трансформатора 47000 кг Вес масла 15500 кг Вес выдвижной части 24000 кг Макс. температура входящей воды 40 ºС С повышение температуры обмоток/масла 50/45 ºС

Система ввода проволоки Количество проволок на трайб-аппарат 2 шт. Количество приводов на трайб-аппарат 1 Диаметр проволоки 9-16 мм Программируемая длина проволоки 1-9999 м Скорость подачи 0-420 м/мин Количество трайб-аппаратов на АПК 3 шт.

На АПК установлено три 2-х ручьевых трайб-аппарата для ввода алюминиевой и порошковой (с наполнителем С; CaSi и др.) проволоки диаметром 9-16 мм. Трайб-аппараты устанавливаются вертикально с наклоном 25° и 10°, два - на площадке с отметкой +8.800 и один - на площадке +10.900. Проволока вводится через два отверстия диаметром 102 мм в крышке агрегата. Из трайб-аппарата проволока через направляющую трубу поступает в специальную, вертикально установленную на крышке агрегата футерованную под сводом трубу для обеспечения вертикального ввода проволоки в жидкую сталь. Два трайб-аппарата, установленные на площадке +8.800 снабжаются проволокой из специальных корзин, установленных горизонтально на площадке +10.900 - по две корзины на каждый трайб-аппарат. Трайб-аппарат, установленный на площадке +10.900, снабжается проволокой из вертикально установленных корзин на площадке +6.000. Устройство ввода проволоки рассчитано на ввод нескольких проволок и имеет один приводной узел для двух ручьев. Каждая проволока приводится в движение независимо друг от друга роликовыми парами. Два датчика скорости и длины проволоки предусматриваются для каждой проволоки, так что управление каждой проволокой может производиться независимо друг от друга. Скорость привода регулируется плавно. Бухты с проволокой подаются в корзины мостовым краном – алюминиевая катанка при помощи цепной траверсы, бухты с наполнителем при помощи тросовой чалки. Проволока направляется роликовыми парами и изгибается из горизонтального направления «разматывания» в вертикальное направление «подачи». Вертикальная направляющая труба поддерживает направление движения проволоки с целью предупреждения скручивания после трайб-аппарата. После достижения требуемой длины подачи проволока втягивается назад в направляющую трубу.

Контейнерная лаборатория Контейнерная лаборатория предназначена для экспресс-анализа проб стали, поступающих с АПК № 1 и АПК № 2. Размеры проб: 1. Диаметр - 30-32 мм, h = 9-12 мм; 2. Овальная форма: длина - 50-60 мм, ширина - 28-30 мм, высота - 9-13 мм.

Техническая характеристика Ковшовый элеватор к бункеру Длина - 25 м Пропускная способность - 6 т/ч Тип - с термоизоляцией

Предусмотрен один общий складской бункер для пыли с аэрируемым днищем емкостью 80 м3 с термоизоляцией стен. Отгрузка пыли из бункера осуществляется через ручной шиберный затвор и винтовой шнек в автоцементовозы. На бункере предусмотрен также аварийный сброс пыли через специальный люк тоже в автоцементовозы. Дымососная станция Система предусматривает установку дымососов на участке очищенного газа после фильтра. Это обеспечивает более высокую надежность при уменьшенном объеме работ по техническому обслуживанию. Кроме того, это позволяет использовать высокоэффективные крыльчатки для вентиляторов, что улучшает КПД отсоса при одновременном снижении расхода энергии. Необходимый вакуум для отсоса газов обеспечивается главным дымососом. Главные дымососы обеих газоочисток расположены после фильтровальной станции на стороне очищенного газа и через газоход для очищенного газа отводят его в атмосферу через вытяжную трубу. Между газоходами обеих установок, как уже отмечалось выше, имеется перемычка с переключающим клапаном. Дымососы газоочистки размещаются в помещении, обслуживаемом краном г.п. 8 т, со звукоизоляцией строительных конструкций, системой аспирации и съемной крышей. Входная заслонка дымососов (вентиляторов)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 1013; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.154.151 (0.286 с.) |

Рис.5 Устройство подъема свода

Рис.5 Устройство подъема свода

Короткая сеть, прикрепленная к стене трансформаторного помещения, состоит из конструкций шинопроводов фаз А, В, С со встроенными кабельными наконечниками для сильноточных кабелей. Конструкции шинопроводов являются водоохлаждаемыми для рассеивания тепла, создаваемого током. Они опираются на балочные конструкции, смонтированные на стене трансформаторного помещения. Эти балки выполнены из нержавеющей стали (материал 1.4541 или X6CrNiTi18-10) и из композитного листового металла (материал EPGC).Электрическая изоляция между конструкциями шинопроводов и опорными балками обеспечивает передачу электроэнергии в печь.

Короткая сеть, прикрепленная к стене трансформаторного помещения, состоит из конструкций шинопроводов фаз А, В, С со встроенными кабельными наконечниками для сильноточных кабелей. Конструкции шинопроводов являются водоохлаждаемыми для рассеивания тепла, создаваемого током. Они опираются на балочные конструкции, смонтированные на стене трансформаторного помещения. Эти балки выполнены из нержавеющей стали (материал 1.4541 или X6CrNiTi18-10) и из композитного листового металла (материал EPGC).Электрическая изоляция между конструкциями шинопроводов и опорными балками обеспечивает передачу электроэнергии в печь.