Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Признаки делимости шелушеных и нешелушеных зерен.

Крупоотделением называют процесс разделения шелушеных и нешелушеных зерен. Данный процесс может применяться при переработке только тех культур, у зерна которых наружные пленки (оболочки), удаляемые при шелушении, не срослись с ядром, а именно: риса, овса, гречихи и проса. В этом случае в продуктах шелушения будут присутствовать только полностью шелушеные и полностью нешелушеные зерна, что позволяет теоретически и практически произвести их разделение. При шелушении зерна со сросшимися с ядром пленками наряду с полностью шелушеными и нешелушеными зернами будут находиться зерна частично шелушеные, причем с разным количеством оставшихся на них оболочек. Естественно, что границу между шелушеными и нешелушеными зернами провести нельзя, и теоретически и практически такую смесь разделить нельзя.

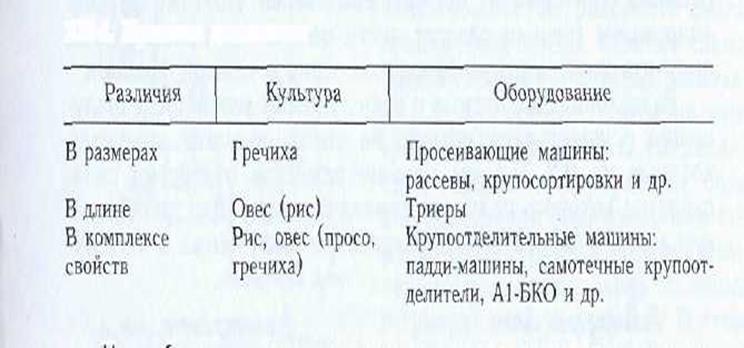

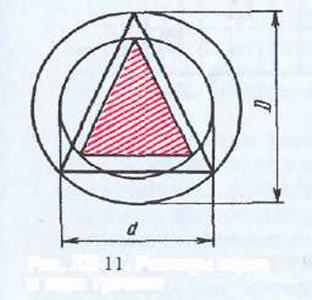

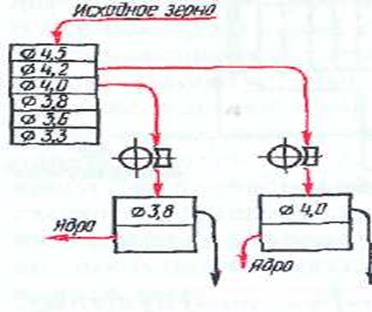

Разделение смеси шелушеных и нешелушеных зерен можно осуществить на основе различия в тех или иных свойствах компонентов. Прежде всего нешелушеные зерна и ядра различаются размерами, длиной, комплексом свойств, приводящих к возможности направленного самосортирования компонентов. Естественно, что для разделения используется тот признак, различия в котором наиболее существенны Разделение шелушеных и нешелушеных зерен по размерам. Чем больше различия в размерах зерен и ядер, тем эффективнее по этому признаку можно их разделить. У большинства культур такое различие невелико, лишь у гречихи оно довольно существенно, причем в наибольшей степени в диаметре описанной окружности Величина этого различия, как правило, не менее 0,5 мм. Если бы все зерна имели одинаковые размеры, то на сите с круглыми отверстиями, диаметр которых меньше размеров зерна и больше размеров ядра, их смесь могла быть разделена достаточно просто. Но в реальном зерне размеры отдельных зерен колеблются от 3 до 5 мм, т. е. разница в размерах значительно больше, чем 0,5 мм. Поэтому после шелушения оставшиеся мелкие нешелушеные зерна имеют размеры, равные размерам ядер из крупных зерен. Следовательно, полное разделение шелушеных и нешелушеных зерен невозможно. Чтобы разделение стало возможным, необходимо резко снизить разницу в размерах самих нешелушеных зерен, разделив зерно на ряд фракций на ситах с круглыми отверстиями. В практике для деления зерна на фракции принимают сита с отверстиями 0 4,5 — 4,2 — 4,0 — 3,8 — 3,6 — 3,3 мм.

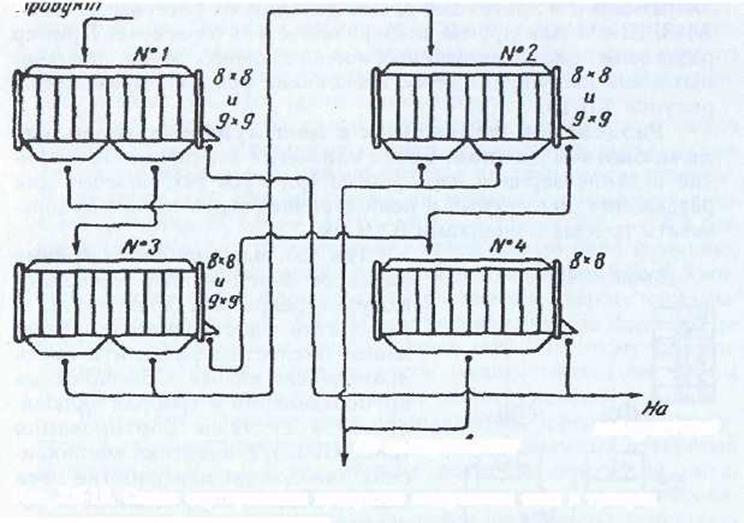

Разделение шелушеных и нешелушеных зерен после шелушения осуществляют обычно на ситах, диаметр отверстий которых на 0,2...0,3 мм меньше размеров отверстий сита, сходом с которого получена данная фракция. Для калибрования зерна и последующего разделения шелушеных и нешелушеных зерен в настоящее время используют рассевы А1-БРУ, А1-ЗРШ-4М или другие модификации этого рассева. Разделение шелушеных и нешелушеных зерен, отличающихся длиной. Более или менее значительное различие в длине зерна и ядра у овса. поэтому для разделения шелушеных и нешелушеных зерен можно использовать триеры с ячейками 8...9 мм. Обычно схема крупоотделения в триерах включает 3...4 системы сортирования. В практике американских заводов по переработке овса для повышения эффективности сортирования применяют предварительное разделение зерна по длине в триерах на 2...3 фракции. В этом случае, как и при фракционировании гречихи, размеры зерна и ядра не перекрываются, и разделение шелушеных и нешелушеных зерен более эффективно.

Разделение смеси шелушеных и нешелушеных зерен в крупоотделительных машинах. Крупоотделитель-ные машины разделяют смесь шелушеных и нешелушеных зерен на основе различия в комплексе свойств компонентов, определяющих возможность самосортирования смеси в процессе движения по рабочим поверхностям, при котором в нижние слои преимущественно погружаются шелушенные зерна, а в верхние — всплывают зерна нешелушеные. Имеются машины, которые предназначены в основном для этой операции, к ним относятся прежде всего падди-сепараторы, крупоотделители с плоскими ячеистыми поверхностями фирмы «Сатаке» (отечественный аналог А1-БКО), самотечные крупоотделители. Кроме того, в качестве крупоотделительных машин могут использоваться пневматические столы, концентраторы. Во всех этих машинах рабочий процесс состоит из двух стадий: самосортирование (расслоение смеси), разделение верхнего и нижнего слоев на две или более фракций.

Падди-сепараторы являются наиболее распространенной машиной, применяемой для крупоотделения на рисо- и овсозаводах, а также в отдельных случаях на грече- и просозаводах. Рабочие органы падди-машины — каналы с гладким днищем и зигзагообразными стенками. Зигзагообразные стенки образуются треугольными призмами с перемычками, установленными в определенном порядке. Каналы имеют небольшой уклон в сторону основания призм. Несколько выше середины канала его днище имеет постоянный перегиб с углом 4". (схема сортирования продуктов шелушения овса в триерах)

61. УВЛАЖНЕНИЕ И ОТВОЛАЖИВАНИЕ ЗЕРНА. НАЗНАЧЕНИЕ И СПОСОБЫ. НЕПРЕРЫВНОЕ(ПОТОЧНОЕ) ОТВОЛАЖИВАНИЕ ЗЕРНА. Основная цель гидротермической обработки зерна (ГТО) на мельницах и крупозаводах состоит в направленном изменении исходных технологических свойств зерна для стабилизации их на оптимальном уровне.Поступающее на мельницы зерно обычно имеет невысокую влажность, структурно-механические свойства эндосперма (ядра) и оболочек различаются незначительно. Поэтому и разделить их трудно и результаты переработки такою зерна получаются невысокими. При проведении ГТО достигается существенное повышение различия структурно-механических свойств оболочек и эндосперма или же цветковых пленок и ядра зерна. На мельнице процесс ведут так, чтобы снизить прочность эндосперма и повысить прочность оболочек. Степень изменения этих свойств зависит от конкретного способа ГТО и параметров этого процесса.Основным вариантом ГТО на мельницах является так называемое холодное кондиционирование зерна, при котором зерно увлажняют, после чего некоторое время его выдерживают в закромах — проводят его отволаживание. В результате этого в зерне развиваются сложные процессы физико-химической, коллоидно-химической и биохимической природы, что вызывает изменение всех свойств зерна. Зерно поглощает воду, набухает, плотность его снижается, т.е. возрастает его удельный объем. При этом происходит разрыхление эндосперма, в нем развиваются микротрещины.В соответствии с развитием этого процесса изменяются мукомольные свойства зерна: возрастает извлечение эндосперма при помоле, повышается выход муки, снижается расход энергии на измельчение. При выборе режима ГТО следует иметь в виду, что время достижения максимальной степени разрыхления эндосперма зависит от исходной характеристики зерна: его твердозерности, стекловидности, ботанического типа. При повышении температуры протяженность периода сокращается и возрастает интенсивность и степень разрыхления эндосперма, для различного зерна температурный оптимум лежит в границах 45...55 °С, однако процесс холодного кондиционирования проводят при температуре атмосферы, т.е. 20 ± 2 °С.

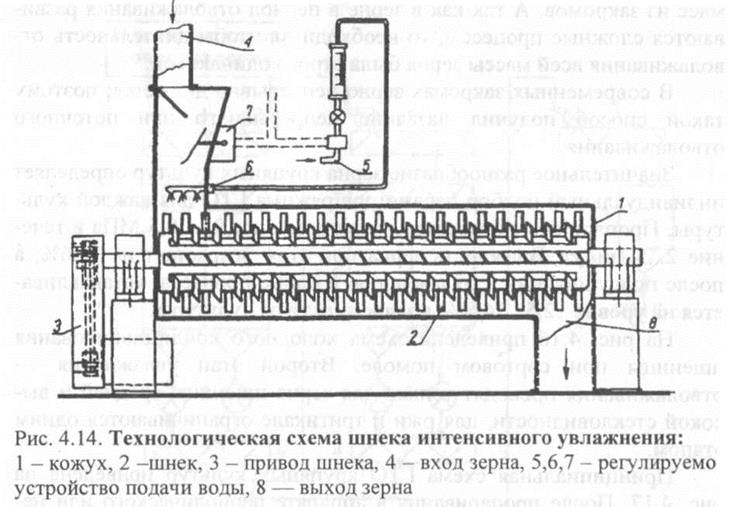

Для увлажнения зерна используют различные машины, из которых наилучший эффект обеспечивают машины БШУ— шнеки интенсивного увлажнения. Увлажнение зерна представляет собой операцию особой важности: необходимо не только ввести в зерновую массу определенное количество воды, но при этом обеспечить равномерное распределение ее по всей массе зерна, одинаково увлажнить все зерна, чтобы в каждом из них произошли в дальнейшем изменения свойств примерно в одинаковом размере. Этот эффект достигается в машинах БШУ, в которых имеется специальная система точного дозирования воды, причем влажность зерна может быть за один проход через машину повышена на 3...5%, а за счет особой конструкции шнека вода равномерно распределяется по всем зернам и хорошо ими впитывается. Все это обеспечивает высокий технологический эффект.

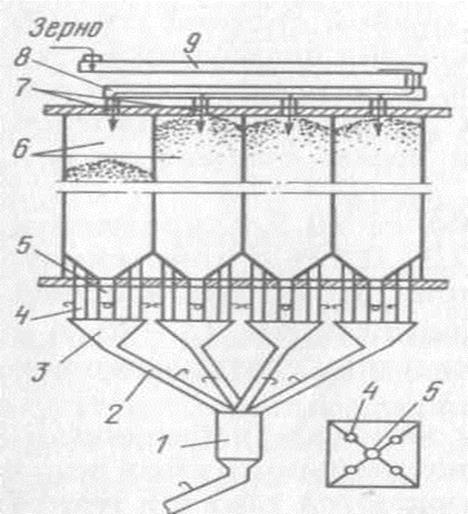

Существует два способа использования и разгрузки бункеров для отволаживания — прерывное и непрерывное отволаживание. При непрерывном отволаживании бункера загружают увлажненным зерном и освобождают постоянно. При этом зерно имеет стабильную влажность. На рисунке показана схема непрерывного прямоточного отволаживания.

Рис.. Схема непрерывного отволаживания зерна: 1 - сборная колонка; 2, 4, 5 - зерновые самотечные трубы; 3 - сборный коллектор; 6 - бункера; 7 - переходные патрубки; 8 - распределительный шнек; 9 - смешивающий шнек Сущность этого способа заключается в следующем. В днищах бункеров пробивают по углам дополнительно четыре отверстия, соединенные выпускными трубами с общим коллектором, из которого зерно по трубе поступает в сборную колонку. Затем весь объединенный поток зерна направляют в норию или в пневмоприемник и перемещают далее по схеме. Все зерновые трубы оборудованы задвижками для регулирования количества выпускаемого из бункера зерна, а следовательно, и времени отволаживания. Принцип работы по этой схеме заключается в следующем: увлажненное зерно шнеком загружается одновременно во все бункера, которые (кроме одного) работают на подпоре — непрерывно и одновременно загружаются зерном. При этом количество поступающего и выходящего зерна одинаково. Один бункер заполняется на половину высоты, а его свободная часть служит резервной вместимостью, что позволяет не допускать завалов остальных. Зерно из всех бункеров выходит равномерно со скоростью, которая регулируется в зависимости от продолжительности отволаживания. Применение непрерывного отволаживания улучшает равномерность обработки и позволяет лучше использовать бункера. При организации кондиционирования зерна перед I драной системой следует иметь в виду, что использование одного бункера с центральным выпускным отверстием приводит к воронкообразному вытеканию зерна, в результате чего влага не успевает проникать в оболочку и остается на поверхности. Поэтому рекомендуется перед I драной системой иметь два бункера с поочередным заполнением и выпуском зерна или в одном бункере устанавливать специальные устройства, обеспечивающие равномерный выпуск зерна. Для облегчения контроля за уровнем зерна в бункерах для отволаживания перед I драной системой следует устанавливать измерительные преобразователи: верхний, сигнализирующий о наполнении бункера, и нижний, предупреждающий о недостаточном запасе зерна.

|

||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 479; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.22.169 (0.011 с.) |