Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка технологической схемы цеха

После определения состава цеха разрабатывают технологическую схему цеха, т.е. взаимное размещение его производственных, вспомогательных отделений и участков. Оптимальным считается размещение всех отделений цеха в одном здании. Здание литейного цеха должно отвечать техническим и эстетическим требованиям, иметь гармоничные пропорции. В здании литейного цеха рекомендуется иметь минимальное количество внутренних стен и перегородок. Внутренние стены строятся только в том случае, если необходима изоляция помещения с большим тепло- и газовыделениями, с сильно пахучими веществами, и помещений с сильно шумящим оборудованием (грунтовочные, плавильные, обрубные отделения, трансформаторные подстанции). Предпочтительна компактная конфигурация плана в виде прямоугольника. Цехи крупносерийного и массового производства целесообразно размещать в зданиях, имеющих форму плана с отношением сторон от 1:1 до 1:3; для цехов мелкосерийного и единичного производства крупных и тяжелых отливок, а также для цехов стального литья целесообразны здания вытянутой формы с отношениям сторон более 1:3. При компоновке отделений и оборудования цеха необходимо предусматривать четкую схему внутренних проездов, удобных для напольного транспорта и безопасных для движения потоков людей. При разработке технологической схемы литейного цеха необходимо обеспечить кратчайшие и удобные передачи жидкого металла, готовых формовочных и использованных смесей. Поэтому во всех схемах литейных цехов располагают рядом плавильное отделение и заливочные участки формовочных отделений, формовочные и смесеприготовительные отделения, стержневые отделения и сборочные участки формовочных отделений. Транспортировку отливок в обрубное отделение желательно совместить с охлаждением, поэтому приближение обрубного отделения к формовочному не обязательно. Склад свежих сухих и регенерированных песков обычно размещаются в силосных башнях вне цеха, около основных потребителей этих материалов или на складах в составе цеха. Промежуточные склады моделей и стержневых ящиков должны находиться в непосредственной близости от формовочных и стержневых машин и рабочих мест, причем должен быть обеспечен удобный и бесперебойный транспорт этой оснастки. Это условие особо важно для литейных цехов, в программе которых большая номенклатура разнообразных отливок.

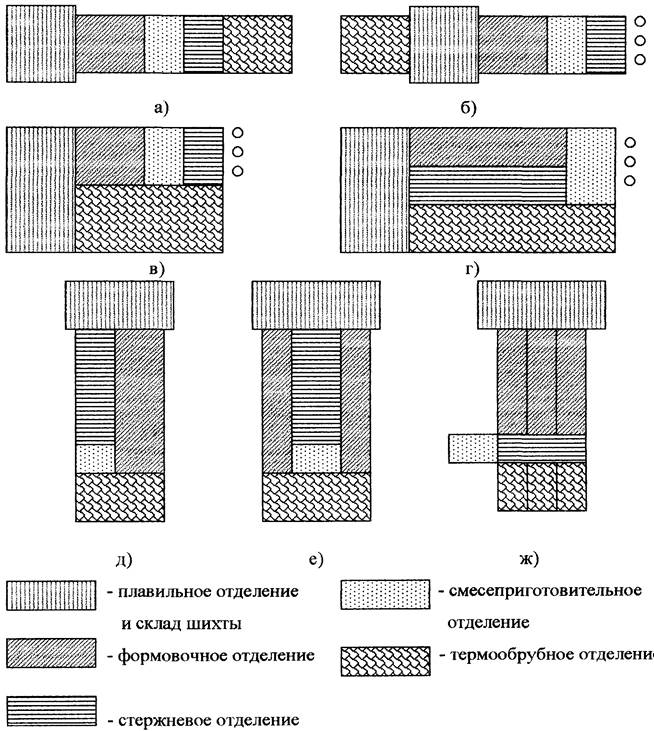

Некоторые схемы рекомендуемых компоновочных решений чугуно- и сталелитейных цехов различного назначения показаны на рис. 6.1. Схема (а) предлагает компоновку цеха в одном здании шириной до 96 м. Эта схема рекомендуется для стале- и чугунолитейных цехов любого назначения. Недостаток ее - большая длина здания. Схема (б) отличается от первой тем, что отделение термической обработки и обрубки размещается за складом шихты. Преимущество этой схемы - это короткий грузопоток возврата в шихтовый пролет. Схема (в) предопределяет большую ширину здания. Используют такую схему для цехов массового производства большой мощности, где большой объем термических и обрубных работ (сталелитейные и цехи ковкого чугуна). Литейные цехи, построенные по этой схеме, требуют искусственные освещение и вентиляцию. Схема (г) требует минимальной длины цеха при большой ширине. Применяют для цехов малой и средней мощности. Особо подходит для мелкосерийного и единичного производства. Цех, выполненный по этой схеме, также требует искусственные вентиляцию и освещение. Схема (д) предлагается для цехов малой мощности, чаще с мелкосерийным производством. Ширина здания 48 м, что обеспечивает хорошие естественные вентиляцию и освещение. Удобное транспортирование стержней на сборку. Схема (е) также чаще применяется для цехов мелкосерийного производства средних и крупных отливок. Удобное расположение стержневого отделения между двумя формовочными отделениями.

Рисунок 6.1 - схемы рекомендуемых компоновочных решений чугуно- и сталелитейных цехов различного назначения

Схема (ж) аналогична предыдущей, рассчитана на широкую номенклатуру средних и крупных отливок. Центральное смесеприготовительное отделение, характерное для цехов мелкосерийного производства, вынесено в специальную пристройку, что обеспечивает просторное размещение смесеприготовительного оборудования и лучшие условия работы в цехе.

Приведенные выше схемы предоставляют широкий выбор компоновочных решений для цехов различного назначения и различных условий производства. Примеры других технологических схем и описания компоновок цехов и отдельных участков, а так же варианты расположения оборудования на участках приведены в литературе [1-3, 6, 11, 13]. При проектировании отдельных участков и цеха в целом следует руководствоваться нормативами [1-4], которые строго регламентируют размеры пролетов (ширину и высоту) и грузоподъемности транспортных средств для всех основных отделений цеха.

7 Требования к содержанию и оформлению графической части

Содержание и оформление графической части проекта должны отвечать следующим требованиям.

План цеха

План цеха должен выполняться в масштабе, обеспечивающем надлежащую полноту и отчетливость изображения, предпочтительно 1:100 или 1:200, для небольших по размерам производств - 1:50. На плане должны быть показаны: - расположение основного и вспомогательного оборудования; технологическое оборудование, за исключением мелкого, должны быть показаны в принятом масштабе, в соответствии с конфигурацией и расположением, с указанием, по возможности, привязочных размеров относительно колонн; - строительные элементы здания - колонны, стены, дверные и оконные проемы, ворота, двери, перегородки, галереи и т. д; - размеры здания и его основных частей в плане, включая размеры пролетов, шаг колони, их нумерация в соответствии с разбивочной сеткой; изображения сечений железобетонных или металлических колонн должны быть выполнены в масштабе и соответствовать их конструкции; - расположение помещений вспомогательных отделений, служб, лабораторий, мастерских, кладовых, трансформаторных подстанций, а также других помещений, расположенных на площади цеха; - основное подъемно-транспортное оборудование (мостовые, консольные краны, кран-балки). При выполнении чертежа планировки цеха следует придерживаться следующих рекомендаций. Обозначение разбивочных осей здания цеха производят в следующем порядке: по оси ординат - снизу вверх заглавными буквами русского алфавита (кроме букв «3» и «О»), по оси абсцисс - слева направо последовательно арабскими цифрами. Наружные стены цеха и внутренние перегородки показываются двойными линиями без штриховки между ними, несущие стены и перегородки выделяются штриховкой. Установленное в проектируемом цехе оборудование изображается условными обозначениями в пределах своих габаритов основными линиями. Мостовые, консольные, консольно-поворотные краны, кран-балки показываются тонкими штрих - пунктирными линиями при помощи общепринятых условных изображений [4] с указанием их грузоподъемности. Ленточные, пластинчатые, тележечные и другие конвейеры, рольганги, грузовые тележки показываются, по возможности, в масштабе чертежа. Монорельсы, подъемники, железнодорожные и другие рельсовые пути выделяются жирными сплошными линиями. Площадки обслуживания, эстакады, ёмкости, стеллажи, переходные мостики, ограждения и др. изображаются в тех случаях, когда это необходимо для пояснения работы основного оборудования. Все основное оборудование цеха должно быть показано в спецификации с указанием его моделей (марок) или основных характеристик и количества. Оборудование нумеруется по отделениям и участкам цеха последовательно слева направо и затем сверху вниз. Сначала нумеруются все виды технологического, а затем подъемно-транспортного оборудования.

Схема грузопотоков

При компоновке плана литейного цеха сравнивают несколько вариантов и выбирают оптимальный. Схема грузопотоков позволяет наглядно выявить достоинства и недостатки компоновки и проекта цеха в целом. При построении грузопотоков на компоновочной схеме цеха наносят все потоки грузов, которые будут выполняться при функционировании цеха. Направление перемещения грузов указывается стрелками. При построении грузопотоков стараются избегать перекрещивания и встречи одноименных грузопотоков и добиваются их минимальной длины. Установив путь и направление грузопотоков, определяют их мощность (рассчитывается масса или количество передаваемых грузов в единицу времени) и выбирают соответствующий масштаб по ширине стрелки, соответствующий количеству материала (например, 10мм = 10000т). Для наглядности пути перемещения различных грузов и материалов изображают различными цветами: шихта – черный, жидкий металл – красный, горячие отливки – красная штриховая, холодные отливки – синяя, годные отливки – синяя штриховая, свежие формовочные материалы – желтая, формовочные и стержневые смеси – зеленая, готовые стержни – желтая штриховая, литники и прибыля – коричневая, брак отливок - коричневая штриховая, отработанная формовочная смесь - зеленая штриховая. На схеме грузопотоков так же должен быть указаны условные обозначения всех передаваемых материалов и выбранный масштаб. ПЕРЕЧЕНЬ ССЫЛОК

1 Проектирование машиностроительных заводов и цехов. Справочник. В шести томах/Под общей ред. Е.С.Ямпольского. Т.2. Проектирование литейных цехов и заводов/ Под ред. В. М. Шестопала. – М.: Машиностроение, 1974. – 294 с 2 Логинов, И. З. Проектирование литейных цехов. / И. З. Логинов - Минск: «Вища школа». 1976. – 320с. 3 Основы проектирования литейных цехов и заводов / Под ред. Б.В.Кнорре. – М.: Машиностроение, 1979. – 376 с. 4 .Туманский, Б. Ф. Проектирование литейных цехов / Б. Ф. Туманский. – Киев: УМК ВО, 1992. – 192 с. 5 Методическое пособие к практическим и самостоятельным работам по дисциплине «Проектирование литейных цехов» для студентов специальностей 7.05040201, 7.05050202 дневной и заочной форм обучения. / Сост. О. В. Приходько. – Краматорск: ДГМА, 2013. – 51 с.

6 Исагулов, А. З. Проектирование литейных цехов: Учебное пособие / Л. С. Кипнис, А. З. Исагулов, Д. К. Исин. Караганда: КарГТУ, 2003. 83 с. 7 Сафронов, В. Я. Справочник по литейному оборудованию – М.: Машиностроение, 1986. 8 Гиршович, Н. Г. Справочник по чугунному литью / Н. Г. Гиршович, - 3-е изд. перераб. и доп. – Л.: Машиностроение, 1978. – 758 с. 9 Орлов, Г. М. Автоматизация и механизация процесса изготовления литейных форм / Г. М. Орлов, - М.: Машиностроение, 1988. – 262 с 10 Аксенов, П. Н. и др. Машини ливарного виробництва (атлас конструкцій) М.: Машинобудування, 1972 11 Шестопал, В. М. Спеціалізація і проектування ливарних цехів і заводів. М.: Машинобудування, 1974. 12Литейные машины. Каталог / Под ред. Тарского В. Л. Вып. 1-9 -1970 г., вып. 10, 11, 12, 13. М.: Машиностроение, 1980 13 Немировский, Р. Г. Автоматические линии литейного производства: Учеб. пособие для вузов / Р. Г. Туманский. – Киев – Донецк.: Вища школа, головное изд-во, 1981. – 208с. 14 Довнар, Г. В., Козел, М. М. Расчет конвейеров литейных цехов: Учебно-методическое пособие для практических занятий по дисц. «Механическое оборудование литейных цехов» для студ. спец. Т 02.01 – «Металлургические процессы и металлобработка» – Мн.: БГПА, 2000. – 62 с. 15 Ширяев, В. И. і ін. Основи автоматизації ливарного виробництва і контрольно-вимірювальні прилади. М.: Машинобудування, 1994. 16 Елизаров К. А. Сравнительные показатели дуговых сталеплавильных печей постоянного и переменного тока для литейных производств. / К. А. Елизаров, М. М. Крутянский, С. М. Нехамин // М.: Электрометаллургия. 2011. №1. С.9-15. Приложение А Содержание разделов проекта при проектировании или реконструкции литейного цеха

Введение 1 Выбор и обоснование места строительства цеха (Обоснование реконструкции цеха) 2 Программа цеха 2.1 Состав программы 2.2 Распределение программы на группы по массе и маркам сплавов 3 Выбор и обоснование режимов работы отделений цеха. Расчет фондов времени 4 Проектирование основных отделений цеха 4.1 Расчет плавильного отделения 4.1.1 Составление баланса металла 4.1.2. Обоснование, выбор и описание способа плавки металла 4.1.3 Определение количества плавильных агрегатов 4.1.4 Разработка ведомости шихт и материалов 4.1.5 Расчет парка ковшей 4.1.6 Расчет количества кранов 4.1.7 Определение площади отделения 4.2 Расчет формовочно-сборочно-заливочно-выбивного отделения 4.2.1 Анализ технологических групп и выбор метода изготовления форм 4.2.2 Обоснование принятого технологического процесса и выбор формовочного оборудования 4.2.3 Расчет количества формовочного оборудования 4.2.4 Организация заливки и выбивки форм 4.2.5 Определение площадей формовочных участков 4.3. Расчет стержневого отделения 4.3.1 Определение номенклатуры стержней 4.3.2 Анализ технологических групп стержней 4.3.3 Выбор и обоснование метода изготовления стержней. 4.3.4. Расчет количества стержневого оборудования

4.3.5. Определение площадей стержневого отделения 4.4. Расчет смесеприготовительного отделения 4.4.1 Определение количества и составов формовочных смесей на годовую программу 4.4.2 Выбор и расчет количества оборудования для приготовления формовочных смесей 4.4.3 Определение количества и составов стержневых смесей на годовую программу 4.4.4 Выбор и расчет количества оборудования для приготовления стержневых смесей 4.4.5 Расчет конвейеров для транспортировки готовых смесей 4.5 Расчет термообрубного отделения 4.5.1 Анализ номенклатуры литья. Определение и обоснование технологических потоков 4.5.2 Выбор технологических процессов и оборудования для обрубки, очистки и термообработки литья по переделам. 4.5.3 Расчет количества оборудования 4.5.5. Определение площадей отделения 5 Проектирование складов и вспомогательных отделений цеха 5.1 Проектирование склада шихтовых материалов 5.2 Проектирование склада формовочных материалов 5.3 Проектирование вспомогательных отделений 5.3.1 Расчет участка подготовки свежих формовочных материалов 5.3.2 Расчет участка подготовки шихтовых материалов 5.3.3 Расчет участка ремонта оборудования 5.3.4 Расчет площадей кладовых и лабораторий 6 Энергетическая часть 6.1 Расчет расхода электроэнергии 6.2 Расчет потребности сжатого воздуха 6.3 Расчет расхода воды 6.4 Расчет потребности топлива и пара 7 Внутрицеховой транспорт

Приложение Б Содержание разделов проекта при проектировании или реконструкции термообрубного цеха

Введение 1 Выбор и обоснование места строительства цеха (Обоснование реконструкции цеха) 2 Программа цеха 2.1 Состав программы 2.2 Распределение программы на группы по массе и маркам сплавов 3 Выбор и обоснование режимов работы отделений цеха. Расчет фондов времени 4 Проектирование основных отделений цеха 4.1 Проектирование отделения обрубки 4.2 Проектирование отделений очистки 4.2.1 Проектирование отделения очистки мелкого литья 4.2.2 Проектирование отделения очистки среднего литья 4.2.3 Проектирование отделения очистки крупного литья 4.2.3 Проектирование отделения очистки тяжелого литья 4.3 Проектирование отделения термической обработки 4.4 Проектирование участка грунтовки 5 Проектирование складов и вспомогательных отделений цеха 5.1 Расчет площадей складских помещений 5.1 Расчет участка ремонта оборудования 5.2 Расчет площадей кладовых и лабораторий цеха 6 Энергетическая часть 6.1 Расчет расхода электроэнергии 6.2 Расчет потребности сжатого воздуха 6.3 Расчет расхода воды 6.4 Расчет потребности топлива и пара 7 Внутрицеховой транспорт Приложение В

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 458; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.67.251 (0.055 с.) |