Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности композиционных материалов,Стр 1 из 8Следующая ⇒

ОСОБЕННОСТИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ВЛИЯЮЩИЕ НА РЕШЕНИЯ КОНСТРУКТОРА.

ОГЛАВЛЕНИЕ Стр.

Введение. 3 Свойства отечественных алюминиевых сплавов Д16 и В95, применяемых в самолётостроении. 6 Анализ свойств полимерных композиционных материалов (ПКМ). 12 О коэффициенте безопасности конструкций из композиционных материалов 19 О сертификации. 22 Эксплуатационная живучесть элементов конструкции летательного аппарата, выполненных из композиционных материалов. 23 Коррозионная стойкость композиционных материалов. 28 Выносливость Д16, В95 и композиционного материала КМУ- 4Э. 29 Усталостные испытания конструкций, работающих на поперечный изгиб от распределённой нагрузки. 45 Усталостные испытания конструкции соединения при помощи четвертьоборотного силового замка. 48 Концентрация напряжений. 50 Особенности технологии. 55 Виды разрушений. 63 Виды конструкций и законцовок. 65 15. Пример оформления чертежей. 68 Образование отверстий под крепёжные элементы методом раздвижки волокон.68 Разрешительное письмо. 69 Список литературы. 70 Введение. Композиционные материалы (КМ), представляющие собой структуры, образованные сочетанием армирующих элементов и изотропного связующего, находят в настоящее время широкое применение в различных областях техники. Армирующие элементы в виде тонких волокон, жгутов, нитей или тканей определяют высокую прочность и жесткость материала, а связующее обеспечивает его монолитность и технологичность. Современные волокнистые полимерные композиционные материалы (ПКМ), армированные органическими, стеклянными, углеродными, борными или гибридными (ГКМ) волокнами на основе полимерного связующего обладают удельной прочностью и удельной жесткостью значительно превышающими аналогичные характеристики для стали, алюминиевых и титановых сплавов. Эффективность применения КМ в силовых конструкциях определяется степенью совершенства специфических методов расчета, проектирования и технологией изготовления изделий. Характерной особенностью рассматриваемых материалов, отличающих их от традиционных металлических сплавов, является то, что они, как правило, образуются одновременно с изготовлением конструкции. При этом их механические характеристики, обуславливаемые схемой расположения армирующих элементов, могут изменяться в широких пределах, что позволяет:

1.Получать конструкции с направленной анизотропией механических свойств, соответствующей распределению действующих нагрузок; 2.Минимизировать или максимизировать целевую функцию по массе, стоимости, плотности (для ГКМ), удельной прочности и удельной жесткости при определенных ограничениях. Таким образом, проектирование конструкции из КМ, кроме традиционного формирования ее геометрических параметров, предусматривает: 1.Определение рациональной структуры материала, т. e. числа и порядка чередования слоев, углов ориентации слоев по отношению к направлению нагрузки или нормальных и касательных напряжений, действующих одновременно; 2.Определение вида армирующих элементов и их относительного содержания в композиции (для ГКМ); 3.Определение и разработку оптимального технологического процесса, позволяющего получать стабильные характеристики как по материалу, так и по несущей способности конструкции; 4.Уделение особого внимания на правильный выбор типа конструкции (конструктивно-силовой схемы), позволяющий максимально использовать анизотропные свойства ПКМ, так как ошибка в выборе типа конструкции может привести к недостаточной весовой эффективности, которая является одним из основных факторов, дающим основание конструктору применять дорогой КМ в качестве конструкционного материала;

5.Решение вопросов: · при конструировании и изготовлении разъемных и неразъемных стыков; · обеспечения эксплуатационной надежности и живучести изделия; · проектирования и изготовления конструкций с вырезами и концентраторами напряжений; · контролепригодности, ремонтопригодности изделия и методам ремонта. При этом эффективность методов проектирования в значительной мере зависит от: 1.Степени соответствия формы, назначения и условий эксплуатации изделия возможностям КМ; 2.Соответствия конструкции технологическим возможностям, т. е. возможностям технологического процесса и технологического оборудования (существующего и перспективного) и соответствия свойств КМ этим процессам;

3.Стабильности прочностных характеристик элементов конструкции, так как большое рассеивание прочностных характеристик требует при создании конструкции повышать коэффициент безопасности, что приводит к снижению эффективности и качества изделия, увеличению его массы, а, следовательно, и стоимости. С целью определения экономической эффективности применения КМ по программе NASA, ВВС, ВМС и ряда фирм США (37) были проведены исследования по оценке применимости различных технологических достижений, обеспечивающих повышение весовой отдачи конструкции. В частности фирма Boeing провела системные исследования по оценке эффективности применения графито-эпоксидных КМ в конструкции транспортных самолетов будущего поколения со сроком ввода их в эксплуатацию в период 1995-2000 годов. Процесс системных исследований включал этапы: выбора материалов, стоимости материалов, определения весовой отдачи, экономическую оценку. Коэффициенты эффективности были определены как частное от деления соответствующих показателей конструкции, изготовленных из КМ к показателям конструкции, изготовленной из алюминиевых сплавов. Например, для крыла с фиксированной геометрией коэффициенты эффективности: по весу КG = 0,717; по стоимости Кс = 3,4; по трудоемкости Кт = 1,08. Кс и Кт были определены из расчета на единицу веса конструкции. При расчете Кс были приняты цены: для алюминиевых сплавов: 9,9 долларов за килограмм (для листов) и 12,2 долларов за килограмм (для профилей); для КМ- 66 долларов за килограмм. Несмотря на то, что Кс >> 1 и Кт > 1, эффективность изделия в целом определяется коэффициентом КG < 1. По оценке фирмы Boeing, при применении КМ в целом на 80%: фюзеляж-31%, оперение-81%, мотогондолы-34%, шасси-23%) общее снижение веса конструкции самолета составит 28% что вызывает “ каскадный “ эффект: снижение максимального взлетного веса самолета из КМ на 15% →снижение веса топлива на 16% → уменьшение тяги двигателей на 16,5% → уменьшение эксплуатационных расходов на 17% → уменьшение первоначальной стоимости на 3%. Как было сказано выше, процесс проектирования конструкций из КМ является процессом комплексным, объединяющим творчество конструктора и технолога, возможности и перспективу развития эффективных технологических процессов и высокопроизводительного технологического оборудования, контроль качества изделий в процессе изготовления и при эксплуатации, обеспечение ремонтопригодности и живучести, разработку эффективного типа соединения. Но при обеспечении необходимых требований по технологичности, прочности, надежности, живучести и эксплуатационных требований характеристикой, определяющей эффективность применения КМ, является снижение веса. Справка: при снижении веса планера дальномагистрального пассажирского самолета на 1 килограмм, экономия расходов, связанных с закупкой авиационного топлива, за весь ресурс самолета (70 000 летных часов) составляет ~ 2000 долларов. На эффективность применения КМ большое влияние оказывает выбор конструктивно- силовой схемы (КСС) конструкции,определяемый на основе анализа напряженного состояния элементов конструкции в каждом конкретном случае (особенно при комбинированном нагружении), анализа свойств КМ и соответствие этих свойств действующему напряженному состоянию рассматриваемых элементов. На основании многолетней практики проектирования конструкций из КМ можно сделать вывод о том, что нагруженное состояние элементов конструкции и зона стыка накладывают ограничения на применение определенного типа конструкции. Например, при действии на конструкцию одновременно нагрузок средней интенсивности нормальных напряжений qσ и малых значений интенсивности касательных напряжений qτ трехслойная конструкция является эффективной. Но при высоких значениях qσ, и особенно qτ, (при совместном их действии) трёхслойная конструкция не эффективна, так как в ней обшивка работает на все виды нагрузок одновременно. При этих условиях необходимо переходить на подкреплённый вид конструкции, который позволяет реализовать высокие характеристики КМ в каждом отдельном элементе (пояса лонжеронов, стрингеры и обшивка) и обеспечить живучесть без применения специальных мер, ограничивающих расространение трещин. Однако, последнее можно реализовать только в том случае, если будет решен вопрос с проектированием зоны стыка. В любом случае зона стыка играет существенную роль при выборе КСС.

Поэтому для оценки эффективности применения КМ в сотовой или подреплённой конструкции и для определения соответствия свойств КМ характеру распределения нагрузок (особенно при одновременном действии нормальных и касательных напряжений на определенный элемент конструкции) необходимо подробно проанализировать свойства ПКМ. ПКМ, формируемый из однонаправленных лент, у которых есть основа и уток – материал резко анизотропный. Данные, которые обычно публикуются в справочниках, не отражают анизотропию такого композиционного материала. Эти данные относятся только к однонаправленному ПКМ в направлении вдоль основы волокна. На практике (в самолетостроении) нет таких конструкций, которые были бы изготовлены только из однонаправленного материала, так как такая конструкция склонна к расщеплению, потому что в направлении, перпендикулярном направлению основы (в направлении утка), КМ практически не имеет прочности. Очень большое значение при проектировании и изготовлении конструкций из КМ имеет правильный выбор и отработка технологии выполнения соединений. Применение обычных традиционных методов соединения (например, клепка ударом вообще недопустима для КМ) в условиях серийного производства может привести к браку, который вскроется при эксплуатации, а это повлечет за собой огромные экономические затраты,связанные с заменой агрегатов из КМ на металлические. Надо сказать со всей определенностью, что без соединения, отвечающего требованиям прочности и технологии, особенно в условиях серийного производства, нет конструкции. Поэтому необходимы комплексные исследования, направленные на разработку эффективного типа конструкции зоны соединения, на выбор и отработку технологического процесса, основанного на свойствах волокнистого КМ и обеспечивающего гарантированное качество изделия, на поиск и разработку новых соединений, которые соответствовали бы общему технологическому процессу изготовления конструкций из КМ и которые основывались бы на специфических особенностях КМ.

Сплав Д16.

Сплав В95.

Механические свойства при температуре 200С.

О сертификации. Для обеспечения безопасной эксплуатации изделий из КМ в течение всего ресурса проводится их сертификация. Без наличия сертификата ни одно изделие не будет установлено на самолет. Сертификации подвергаются: материалы, методики расчета, технология, агрегаты и производство. Для получения сертификата необходимо изготовить и испытать большое количество образцов. Формы образцов и методики их испытаний регламентируются определенными документами (например, Государственными стандартами: ГОСТ 25.601 – 80, Метод механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытаний плоских образцов на растяжение при нормальной (200С), повышенной (до 1800С) и пониженной (- 600С) и другими ГОСТами). После получения сертификата не разрешается менять материал, поставщиков материала, менять технологию или изготовителя продукции. В противном случае все необходимо повторить. Например, для получения сертификата на материалы необходимо провести статические испытания различных схем укладок слоёв при нормальной и повышенной температурах сухих и влагонасыщенных образцов. На каждый вид испытаний должны быть поставлены образцы, изготовленные из 6-ти партий материалов и по 5 образцов из каждой партии. Целью проведения всех экспериментальных работ является определение коэффициента вариации (ϑ) и коэффициента безопасности (¦). Полученные результаты используются при проектировании конструкции из КМ и при контроле в процессе изготовления. В России сертификат типа только на гражданскую авиацию выдаётся АР МАКом. АР МАК – Авиационный регистр Межгосударственного авиационного комитета. В Европе – EASA (European Aviation Safety Agency –Европейское агенство по авиационной безопасности).

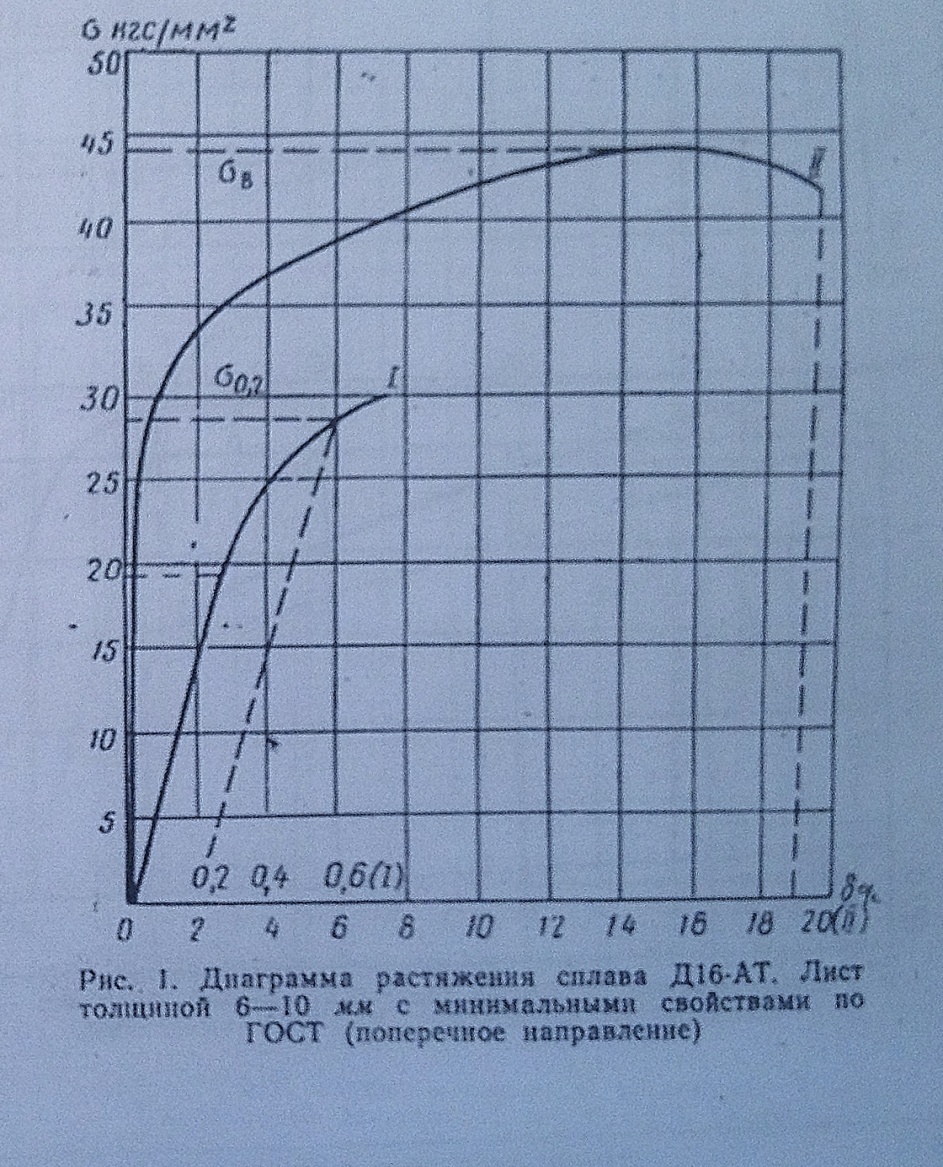

Вывод: данные особенности необходимо учитывать при проектировании конструкции, в которой композиционный материал соединен с металлом, а поскольку они соединены, то их перемещения под нагрузкой одинаковые. Нагрузка распределяется по элементам пропорционально их модулям упругости и их площадям сечений.

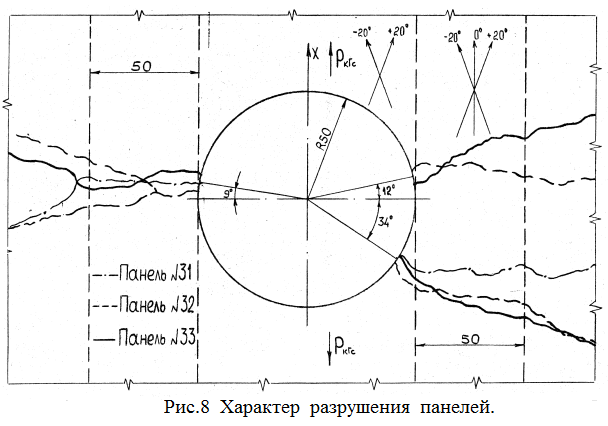

9. Усталостные испытания конструкций, работающих на поперечный изгиб от распределённой нагрузки. (источник [ 46 ]). На Рис.1,2 изображены конструкция, схемы испытаний и результаты испытаний профилей из КМУ (УОЛ – 300 -2А + ВС – 2526К). Соединение отверждённого профиля с отверждённой обшивкой производилось на клее ВК – 37. Важной деталью в данной конструкции являются угловые вкладыши из КМУ, которые были приформованы к стенкам профилей. Наличие их обязательно! Профиля имеют конструктивные отличия. Профиль на Рис.1. Обшивка имеет 11 слоёв, из них: 00- отсутствуют, ±450- 8 слоёв, 900- 3слоя, толщина обшивки-2,6мм, толщина монослоя- 0,236мм. Лапка имеет 15 слоёв, из них: 00- 10 слоёв, ±450- 4слоя,, 900- 2 слоя, толщина лапки-3,7мм, толщина монослоя- 0,247мм. Стенка имеет 7 слоёв, из них: 00- 1 слой, ±450- 4слоя,, 900- 2 слоя, толщина стенки-1,7мм, толщина монослоя- 0,243мм. Полка имеет 19 слоёв, из них: 00- 13 слоёв, ±450- 4слоя,, 900- 2 слоя, толщина полки-4,3мм, толщина монослоя- 0,226мм. Профиль на Рис.2. Обшивка имеет 11 слоёв, из них: 00- отсутствуют, ±450- 8 слоёв, 900- 3слоя. Лапка имеет 15 слоёв, из них: 00- 8 слоёв, ±450- 4слоя,, 900- 3 слоя. Стенка имеет 7 слоёв, из них: 00 отсутствуют, ±450- 4слоя,, 900- 3 слоя. Полка имеет 15 слоёв, из них: 00- 8 слоёв, ±450- 4слоя,, 900- 3 слоя. Особенно необходимо остановиться на схеме укладки в стенке, воспринимающей перерезывающую силу, т. е., работающей на сдвиг. Для профиля Рис.1.: 00 составляет 0,143 от всего количества слоёв, 450- 0,57, а 900- 0,286.. Для профиля Рис.2.: 00 составляет 0 от всего количества слоёв, 450- 0,57, а 900- 0,43. Был испытан ещё один образец, у которого стенка состояла из 5-ти слоёв, 4 из которых были 450 и один – 00, т.е. отсутствовали слои с ориентацией 900. При испытании этого образца произошла потеря устойчивости стенок и их разрушение при нагрузке, составляющей 55% от расчётной. Анализ конструкции стенок профилей показал, что, хотя стенки и работают на сдвиг, при котором рациональнее иметь ориентацию слоёв ± 450, но данная укладка имеет низкий модуль упругости в вертикальном направлении, что приводит к значительным вертикальным деформациям (прогибам), которые и привели к образованию диагональных волн, что и явилось причиной раннего разрушения. Это привело к созданию конструкций, изображённых на Рис.1,2. Результаты испытаний образца №2 Рис.1. Первый этап испытания. Расчётная нагрузка составляла 5100 кгс. Было проведено статическое испытание до нагрузки 10000 кгс (196% от расчётной нагрузки). Признаков потери устойчивости стенки или какого-либо разрушения не наблюдалось. В стенке Результаты испытаний образца №3 Рис.2. Первый этап испытания. Статическое испытание до расчётной нагрузки. Признаков потери устойчивости стенки или какого-либо разрушения не наблюдалось. Второй этап испытания. Испытания на усталость по схеме Рис.2. Выводы. Данная конструкция из КМУ и технология её изготовления показала хорошую выносливость при работе на усталость. Другими словами – с выносливостью проблем нет. Рекомендации. 1. При проектировании стенок, работающих на поперечный сдвиг, рекомендуется иметь слои с ориентацией 900, составляющих 30% - 40% от общего количества слоёв. Слои с ориентацией 00 можно вообще не применять, или они должны составлять не более 15% от общего количества слоёв. Остальные слои должны быть с ориентацией ± 450. При соблюдении этих рекомендаций можно получить в стенке 2. Для конструкции, работающей на сдвиг в плоскости лист а, которая может потерять устойчивость, её необходимо проектировать в трёхслойном варианте с сотовым заполнителем и двумя обшивками. В такой конструкции, при отношении На Рис.3 изображена конструкция, схемы испытаний и результаты испытаний, которые показали, что по статической прочности и по усталости у данной конструкции и технологии её изготовления проблем нет.

10. Усталостные испытания конструкции соединения при помощи четвертьоборотного силового замка. (источник [ 46 ]). На Рис.1 изображена конструкция, схем испытаний и результаты испытаний. Деталь №1 – втулка с шипами диаметром 2мм., изготовленная методом литья по выплавляемым моделям из материала ВНЛ-3. Устанавливалась в КМ путём раздвижки волокон. Вес втулки 10 грамм.

Деталь №2 – углепластик, у которого: 00- 38%, ±450- 28,6%, 900- 33,4% (всего 42 слоя). Деталь №3 - лист Д19чАТ. Деталь №4 – четвертьоборотный замок, устанавливаемый во втулку методом завальцовки. Допустимая расчётная нагрузка на замок – 1500 кгс., а максимально-допустимая эксплуатационная нагрузка (Рэкспл.) – 1000кгс. На Рис.1б показаны экспериментально полученные зависимости от толщины детали №3 и от ширины образца, а на Рис.1в –зависимости потока (нагрузка, действующая на единицу ширины) от тех же параметров. Три образца прошли испытания на усталость при пульсирующем растяжении (схема показана на Рис.1) Результаты испытания первого образца показаны на Рис.1. N650 – 65% от Рэкспл., N1000 – 100% от Рэкспл. – разрушилась втулка. Испытания образца №2. N800 – 30200 циклов + N900 – 30800 циклов + N1000 – 4600 циклов (начало расслоения КМ), при 6000 циклов – начало разрушения, при 10300 циклов образец разрушился. После наработки N800 – 30200 циклов + N900 – 30800 циклов было определено визуально,что никаких следов разрушения нет, а замок функционировал нормально. Испытания образца №3. N800 – 31000 циклов + N900 – 32000 циклов + N1000 – произошло разрушение образца при достижении силы 1000 кгс. После наработки N800 – 31000 циклов + N900 – 32000 циклов замок функционировал нормально. Образование отверстий под крепёжные элементы методом раздвижки волокон. Данный вопрос подробно рассмотрен в [ 46 ]. Применение данного метода позволит увеличить несущую способность односрезного соединения на 20 процентов, а при применении шипов позволит достигнуть прочности соединения, составляющей 80 процентов от предела прочности соответствующей укладки композиционного материала. Разрешительное письмо.

Список литературы. 1.Гривков В.Н., Храмешин А.М. Живучесть углепластиковой обшивки при воздействии града. Живучесть пластин из композиционных материалов. Издание РВ ВАИУ им. Алксниса, Рига, 1986г. 2.Дубинский Н.К. и др. Метеорология. Л. 1965г. 3.Карпейкин И.С., Моисеев Е.В. Влияние технологии намотки на прочностные характеристики валов из углепластиков, работающих на кручение. Материалы совещания, НИАТ, № 8762, 1982г. 4.Спичкова Л.Е., Ушаков А.Е. Исследование эффективности способов повышения сопротивления разрушению композиционных материалов для случаев статического растяжения и сжатия. Авиационная промышленность, №4, 1984г. 5.Стюарт А.В. Методы определения коэффициента безопасности для конструкций, несущая способность которых меняется со временем. Труды ЦАГИ, выпуск 1976, Москва, 1977г. 6.Стюарт А.В. Методика расчёта надёжности и коэффициентов безопасности для конструкций лёгких сверхзвуковых самолётов. В сборнике “Проектирование, расчёт и испытания конструкций из композиционных материалов “., выпуск 8, Москва, ЦАГИ,1987г. 7.Тихомиров В.А. Влияние технологических факторов на стабильность прочностных характеристик элементов конструкций из волокнистых композиционных материалов. Кандидатская диссертация. 8.Трунин Ю.П., Чижова Р.И. Исследование вязкости разрушения и акустической эмиссии углепластиков. Отчёт НИО – 18 ЦАГИ, № 2409, 1979г. 9. Трунин Ю.П., Чижова Р.И. Исследование прочности повреждённых композиционных материалов и их точечных соединений при растяжении, сжатии и сдвиге. “ Сообщения ЦАГИ “ №2, 1982г. 10. Трунин Ю.П., Ушаков А.Е. Программа создания безопасно повреждаемых силовых конструкций планера самолёта из композиционных материалов. Отчёт НИО – 18 ЦАГИ, №2810, 1981г. 11. Трунин Ю.П. Вопросы проектирования силовых конструкций из композиционных материалов (КМ). В сборнике тезисов докладов “ Комплексное обеспечение ресурса авиаконструкций”, Жуковский,1983г. 12. Трунин Ю.П., Ушаков А.Е. Некоторые вопросы оценки и обеспечения эксплуатационной живучести конструкций планера самолёта, выполненных из композиционных материалов. В сборнике “Проектирование, расчёт и испытания конструкций из композиционных материалов “., Изд. отдел ЦАГИ, 1984г., выпуск 10. 13. Трунин Ю.П., Ягудина И.М. Разрушение элементов авиационных конструкций из композиционных материалов (по материалам иностранной печати). Обзор №562, Москва, изд. ЦАГИ, 1976г. 14. Ушаков А.Е. Проектирование безопасно повреждаемых панелей из композиционных материалов. Отчёт НИО – 18 ЦАГИ, №2828, 1981г. 15. Ушаков А.Е. Оценка живучести некоторых элементов конструкций планера самолёта, выполненных из композиционных материалов. Отчёт НИО – 18 ЦАГИ, №427. 16. Ушаков А.Е. Способ повышения остаточной прочности панелей из углепластика. Сообщ. ЦАГИ, №4, 1980г. 17. Ушаков А.Е. Оценка живучести элементов конструкций планера самолёта, выполненных из композиционных материалов. В сб. “Тезисы докладов на 13-й Межотраслевой научно – технической конференции молодых учёных”, ОНТИ, Москва,1982г. 18. Ушаков А.Е. Исследование остаточной прочности безопасно повреждаемых панелей из композиционных материалов (КМ). В сб. “ Комплексное обеспечение ресурса авиаконструкций”, Жуковский, 1983г. 19. Ушаков А.Е. Эксплуатационная живучесть элементов конструкций планера самолёта, выполненных из композиционных материалов. Отчёт НИО – 18 ЦАГИ, №722, 1985г. 20.Фёдоров В.В. Методика экспериментального исследования влияния ударных повреждений на несущую способность образцов из КМ. Отчет НИО – 3 ЦАГИ, №4552, 1983г. 21. Исследование и разработка молниезащиты элементов из КМ по заказу 1802. Отчёт, инв.№43464, № Госрегистрации У65579, Москва 1981г. 22. Недопущение разрушения баллистически - повреждённой конструкции крыла из углепластика с эпоксидным связующим. Реферативный журнал “ Воздушный транспорт “, 06А, Авиастроение, выпуск сводного тома №9, Москва, 1983г.,9А81. 23. Определение коэффициента безопасности конструкций из композиционных материалов В сборнике “Проектирование, расчёт и испытания конструкций из композиционных материалов “., выпуск 5, Москва, ЦАГИ,1976г. 24. Оценка допустимых повреждений в конструкциях из КМ. Реферативный журнал “ Воздушный транспорт “, 06А, Авиастроение, выпуск сводного тома №9, Москва, 1983г., 9А80. 25. Применение композиционных материалов в конструкции гражданских самолётов (по материалам иностранной печати). Техническая информация №16, ЦАГИ,1984г. 26. Пластмассы. Методы механических испытаний. Общие требования. ГОСТ 14359-69. 27. Развитие программы истребителя Дженерал Дайнемикс F-16 “Файтинг Фолкон”, Техническая информация №1, ЦАГИ,1982г. 28. Разработка углепластикового киля для самолёта А300. Техническая информация №13, ЦАГИ,1981г. 29. Разработка углепластикового крыла по программе 10Г. Экспресс-информация, Авиастроение, №8, Москва, 1983г. 30. Справочник по климату СССР, Вып.5, Л. 1969г. 31. Климат Риги под ред. Швер Ц. А., Рига, Авотс, 1985г. 32. БСЭ, т.12,стр.392. 33. Методические указания. Расчёт и испытания на прочность в машиностроении. Методы механических испытаний. Планирование механических испытаний и статистическая обработка результатов. РД 50 – 398 -83, Москва, Издательство стандартов,1984г. 34. Новый стабилизатор самолёта F – 16. Техническая информация №14, ЦАГИ, 1983г. 35. Техническая информация №12, ЦАГИ, 1982г. 36. РТМ. Проектирование, расчёт и испытания конструкций из композиционных материалов., выпуск 5, Москва, ЦАГИ, 1976г. 37. Композиционные материалы в конструкции перспективных транспортных самолётов. Техническая информация №14, ЦАГИ, 1983г. 38. АП – 25, 1994г. 39. Хэйвуд Р. Б. Проектирование с учетом усталости. Издательство “ Машиностроение”, Москва 1969г. 40. Ендогур А. И. Проектирование авиационных конструкций. Проектирование конструкций деталей и узлов. Москва, Издательство МАИ – ПРИНТ, 2009г. 41. РТМ 1. 4. 401 – 82, Руководящие технические материалы, Изготовление деталей и агрегатов из полимерных композиционных материалов, НИАТ, ВИАМ, 1982г. 42. ГОСТ 24778 – 81. Пластмассы. Метод определения прочности при сдвиге в плоскости листа. 43. Савин Г. Н. Концентрация напряжений около отверстий. Изд. Технико – теоретической литературы. Москва 1951г. 44. Методические указания. Расчеты и испытания на прочность в машиностроении. Методы механических испытаний. Планирование механических испытаний и статистическая обработка результатов. РД 50- 398- 83 Москва, Издательство стандартов, 1984. 45. COMPOSITE AIRFRAME STRUKTURES, PRACTICAL DESIGN INFORMATION AND DATA. Michael Chun-Yung Niu. YONG RONG CONMILIT PRESS LTD. 46.Акименко А. А. Инженерная методика проектирования авиационных конструкций из композиционных материалов (обобщение 20-ти летнего практического опыта), утверждённая начальником ОКБ Российской самолётостроительной корпорации “ МиГ “ Плясунковым С.А. 15.03.1997г. 47. Научно-технический отчет ЦАГИ, инв.№4952 от 30.08.85г. «Исследование прочности трехслойных сотовых конструкций, изготовленных методом автоклавного прессования углепластиковых обшивок на алюминиевых сотах (по «сырой» технологии). 48. Акименко А. А. (МВЗ им. М. Л. Миля), Аверкина В. Д. (НИАТ), Крашаков Ю. Ф. (ЦАГИ, отделение №3) Научно- технический отчет “ Исследование эффективности применения композиционных материалов в силовой конструкции вертолетов “, Шифр 003052-6, ЦАГИ, 1981.

ОСОБЕННОСТИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ,

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 551; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.218.184 (0.079 с.) |

= 24,51

= 24,51  .Отношение высоты стенки (Н) к её толщине (

.Отношение высоты стенки (Н) к её толщине ( =

=  при этом не было потери устойчивости стенки. Второй этап испытания. Испытания на усталость по схеме Рис.1 с периодическим замером прогибов.

при этом не было потери устойчивости стенки. Второй этап испытания. Испытания на усталость по схеме Рис.1 с периодическим замером прогибов. , а при отношении

, а при отношении  £ 35 потери устойчивости данной стенки не будет.

£ 35 потери устойчивости данной стенки не будет.