Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет приводов с винтовым передаточным механизмом ⇐ ПредыдущаяСтр 4 из 4

Винтовые передачи в технологическом оборудовании для обслуживания автомобилей используются как кинематические, так и силовые. Силовые винтовые передачи применяются в домкратах, подъемниках и съемниках. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА Приводы технологического оборудования с винтовыми передаточными механизмами могут быть как ручными, так и электрическими. В зависимости от типа используемого привода, необходимо произвести разбивку передаточного числа известными методами /4,5,6/. Передаточное число винтовых механизмов i определяется из зависимости /5,7/ i = w/ v (31) где w – угловая скорость винта; v – скорость перемещения винта или гайки вдоль оси. За один полный оборот, что соответствует 360° или 2π, винт поднимается на величину хода: S = p ⋅ n (32) где n – число заходов резьбы; p – шаг резьбы. Тогда зависимость для определения передаточного числа винтовых механизмов будет иметь вид: u p n (34) Эта формула (34) позволяет при расчете оборудования с электроприводом найти шаг винта.

РАСЧЕТ ПЕРЕДАЧИ ВИНТ-ГАЙКА (Пример)

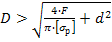

Винтовые передачи рассчитываются в соответствии с методами изученными в курсе деталей машин. Резьба винтов и гаек может быть прямоугольной, трапецеидальной и упорной, а также подразделяемой по направлению – правой и левой. По числу заходов резьбы могут быть одно- и многозаходные. В качестве материала для винтов используются стали 45, 50, 65Г, 40Х, 18ХГТ. Гайки изготовляют из бронзы, а при малых скоростях – из антифрикционного чугуна. Основная причина выхода из строя гаек и винтов – износ, поэтому средний диаметр резьбы d2 определяется с учетом допускаемого удельного давления, что отражено в литературе /5,6, 7,11/

где F – осевая сила; ψН – коэффициент высоты гайки, принимаемый от 1,2 до 2,5; [q] – допускаемое удельное давление (табл.2.); ψh – коэффициент высоты резьбы, принимаемый: 0,5 – для прямоугольной резьбы; 0,65 – для трапециидальной; 0,75 – для упорной.

Таблица.2. Допускаемое удельное давление между витками винта и гайки

По среднему диаметру d2 принимают стандартную резьбу трапециидальную (ГОСТ 9484-81) или упорную (ГОСТ 10177-82) /6, 7, 12, 13/. Размеры прямоугольной резьбы определяются по формулам: высота профиля h = 0,1 * d2 наружный диаметр d = d2 + h внутренний диаметр d1 = d1 – h шаг резьбы p = 2 * h Для многозаходной резьбы определяется по формуле: p H = p ⋅ n (41) где n – число заходов. Винт проверяется на прочность при совместном действии осевой силы F и крутящего момента Т по эквивалентному напряжению /6, 7, 14/

где [σp] = [σсж] – допускаемое напряжение растяжения-сжатия для материала винта (табл. 3.).

Таблица.3. Допускаемые напряжения в материалах

Крутящий момент Т преодолевает момент трения в резьбе ТР и на опорах – Тm: T = T p + T m (43)

где При необходимости проверка условия самоторможения может быть выполнена по условию самоторможения, при котором угол подъема резьбы должен быть меньше приведенного угла трения, иначе говоря ψ ≤ φ΄. В противном случае связанный с гайкой объект будет самопроизвольно перемещаться. Проверка винта на устойчивость может проводиться по объединенному условию прочности и устойчивости /6, 11, 12, 15/.

где [σсж] – допускаемое напряжение сжатия (табл. 3.); φ – коэффициент понижения допускаемого напряжения в зависимости от гибкости стержня (табл. 4.) /6, 12, 13/. Таблица 4. Зависимость коэффициента λ (значение λ в нижнем ряду соответствует сталям повышенного качества)

Гибкость стержня

где i = d1 / 4 – радиус инерции; μ – коэффициент приведения длины винта, зависящий от типа опорных закреплений:

μ = 2 – при одной жесткой опоре; μ = 1 – при двух шарнирных опорах; опора считается шарнирной, если отношение ее длины lоп к среднему диаметру резьбы меньше 1,5; μ = 0,7 – одна опора жесткая, а другая шарнирная. Следует заметить, что опоры скольжения и качения эквивалентны шарнирной опоре. При λ < 55 проверку на устойчивость не выполняют. При λ = 55…90 устойчивость винтов из сталей 40; 45; 50; Ст 5 можно проверить по формуле /7, 11/

где [ny] = 2,5…4 – допускаемый коэффициент запаса устойчивости. При λ > 90 коэффициент запаса устойчивости определяется по формуле:

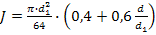

где Е – модуль упругости материала винта (для стали Е = 2,1 * 105 Мпа). J – приведенный момент инерции сечения винта,

В случае ny < [ny] можно увеличить диаметр винта d и d1, и повторить расчет. Расчет гайки винтового передаточного механизма начинают с определения ее высоты: H= ψh×d2 (53) Число витков резьбы в гайке Z = H/p (54) Если Z > 10, то необходимо увеличить диаметр винта и повторить расчет. Наружный диаметр гайки определяется из условий прочности на растяжение:

где [σp] – допускаемое напряжение растяжения материала гайки (табл. 3.). Проверка на прочность элементов резьбы выполняется в следующих случаях. Если материалы винта и гайки одинаковы, то опасен срез витков винта, происходящий по цилиндрической поверхности d1,

где km = 0,55…0,75 – коэффициент неравномерности распределения нагрузки между витками резьбы; [τср] – допускаемое напряжение среза материала винта (табл. 3.). Опасным будет являться срез витков резьбы гайки в случае, если материал гайки менее прочен, чем материал винта. Этот срез может произойти по внутреннему диаметру резьбы (d4), или по наружному диаметру винта (d) в зависимости от типа резьбы:

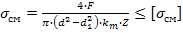

где [τср] – допускаемое напряжение среза материала гайки (табл. 3.). Напряжение смятия в резьбе (расчетная формула является общей для винта и для гайки):

где [σсм] – допускаемое напряжение смятия материала винта или гайки (табл. 3.).

Прямозубые и косозубые цилиндрические и прямозубые конические передачи. Задают или выбирают число зубьев зацепляющихся колес в соответствии с кинематическим расчетом и конструктивными соображениями. Минимальное возможное число зубьев колеса — 17. Задают (для ненагруженных передач) или определяют расчетом на прочность модуль зацепления передачи m (мм), округляя его до ближайшего большего значения. Предпочтительный ряд модулей: 1; 1,25; 1,5, 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20. Для косозубых передач еще определяют торцовой модуль, зная угол наклона зубьев на делительном цилиндре (β=8—22°). Для конических передач задают по конструктивным соображениям угол между осями колес. Определяют: диаметры делительных окружностей колес; межосевое расстояние между колесами; угол делительного конуса колес; диаметры окружности выступов колес; длину образующей делительного конуса. Задают по конструктивным соображениям ширину зубчатого венца колеса. Допускается подбирать ширину зубчатого венца колеса В (мм) по следующим соотношениям: для прямозубых колес b = (2 - 6) m, для косозубых колес b = (5 -10) m, для конических колес b = (0.25 - 0.3) L, где m— нормальный модуль зацепления, мм;

L— длина образующей делительного конуса, мм. Производят проверку на прочность зубчатой пары по допускаемому напряжению изгиба и допускаемому контактному напряжению для материала зуба колес. В случае получения неудовлетворительного результата увеличивают величину модуля или ширину зубчатого венца колеса, а иногда и то и другое вместе. Затем проводят повторный расчет зубчатой пары по вышеизложенной методике. Червячные передачи. Задают или выбирают число заходов червяка и число зубьев червячного колеса в соответствии с кинематическим расчетом и конструктивными соображениями. Следует помнить: - точность однозаходных червяков обычно выше точности многозаходных; - число заходов червяка больше четырех применять не рекомендуется; - число зубьев червячного колеса должно находиться в пределах от 30 до 70 (оптимальный режим работы пары). Задают (в ненагруженных передачах) или определяют расчетом осевой модуль зацепления, округляя его до ближайшего большего значения. Предпочтительный ряд модулей: 1,1.25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8; 10. Определяют условный угол обхвата червячного колеса. Допускается подобрать угол обхвата (град) по следующим отношениям: для силовых передач 90—120; для неответственных передач 60—90; для несиловых ответственных передач 45—60. Определяют коэффициент, учитывающий число модулей в диаметре делительной окружности червяка. Допускается использовать табличные значения коэффициентов: 8,10; 12,5; 16; 20; 25. Определяют: диаметры делительных окружностей колеса и червяка; межосевое расстояние между колесом и червяком; диаметры окружностей выступов червяка и колеса; длину нарезной части червяка; ширину червячного колеса. Производят проверку на прочность зубчатой пары по допускаемым напряжению изгиба и контактному напряжению для материала зубчатой пары. Цепные передачи. Задают или выбирают: - число зубьев звездочек в соответствии с кинематическим расчетом и конструктивными соображениями. Минимально возможное число зубьев звездочки z=9-ll - шаг применяемой цепи t (мм) в зависимости от частоты вращения меньшей звездочки и числа ее зубьев. Необходимо иметь в виду, что с увеличением шага цепи увеличивается неравномерность движения привода и возрастают ударные нагрузки. Выбранную втулочно-роликовую цепь проверяют на работоспособность по числу ударов звена в секунду, которое определяют после нахождения количества звеньев цепи, межосевое расстояние между звездочками. Наибольшее расстояние A max=80t.

Определяют: скорость набегания цепи на звездочку или среднюю скорость цепи; количество звеньев цепи, значение которого желательно округлять до ближайшего четного числа; уточняют расчетное межосевое расстояние между звездочками; определяют нагрузку на валы и опоры звездочек; Производят проверку выбранной цепи по допустимым удельным давлениям в шарнирах и разрывному усилию. Определяют номинально допустимую мощность, передаваемую рассчитанной цепной передачей. Ременные передачи. Задают или выбирают: - диаметры шкивов в соответствии с кинематическим расчетом и конструктивными соображениями; - межосевое расстояние между шкивами в соответствии с конструктивными соображениями. Определяют: угол обхвата меньшего шкива ремнем (для плоскоременных передач минимальный угол обхвата 150°, для клиноременной передачи минимальный угол обхвата 120°); длину ремня; для клиноременной передачи расчетную длину ремня округляют до ближайшего стандартного значения. После этого определяют окончательно межосевое расстояние; ширину ремня для плоскоременной передачи; допускаемую мощность, передаваемую ременной передачей; сечение и количество клиновых ремней в зависимости от передаваемой мощности и их скорости; число пробегов приводных ремней в единицу времени для обеспечения нормальной долговечности. Грузовые или ходовые винтовые передачи. Определяют (ориентировочно): внутренний диаметр винта по пониженному (примерно на 30%) допускаемому напряжению; шаг винта из условия, что должно быть самоторможение винта, т. е. угол подъема винтовой линии должен бить меньше угла трения в зацеплении. Проверяют: прочность винта на совместное действие сжатия и кручения по допускаемому приведенному напряжению; на устойчивость винта (продольный изгиб) по формуле Эйлера при условии, что гибкость стержня больше предельной. При гибкости меньше предельной винт проверяют по критическому напряжению. При гибкости меньше 60 расчет на устойчивость не производят. Определяют: высоту гайки; условие, необходимое для подъема груза (для грузового винта), и скорость перемещения гайки. Храповые передачи. Предварительно определяют или задаются числом зубьев храпового колеса в соответствии с необходимым углом поворота храпового колеса за один кинематический цикл механизма. Определяют: фактический угол поворота храпового колеса; ширину зубчатого венца храпового колеса; модуль храпового колеса, округляя его до нормального; диаметр окружности выступов храпового колеса. Проверяют храповую передачу на линейное удельное давление. В случае получения неудовлетворительного результата увеличивают модуль или ширину зубчатого венца храпового колеса, а иногда и то и другое вместе. Затем проводят повторный расчет передачи по вышеописанной методике. Разъемные и неразъемные соединения.

Шпоночные соединения. Выбирают по конструктивным соображениям тип, сечение и количество шпонок. Если на валу имеется ряд шпонок, которые установлены на различных по диаметру ступенях вала, то рассчитывают шпонку на ступени наименьшего диаметра. Проверяют: призматическую шпонку на смятие рабочих граней и на срез в опасном сечении; сегментную шпонку на смятие выступающей части и на срез в опасном сечении; торцовую шпонку на смятие ее узкой грани; цилиндрическую шпонку на срез диаметрального сечения и на смятие боковой поверхности. В случае получения неудовлетворительного результата при проверке выбранной шпонки увеличивают сечение или количество шпонок и повторяют проверочные расчеты. Шлицевые соединения. Выбирают по конструктивным соображениям тип шлицевого соединения. Проверяют боковые поверхности зубьев шлицевого соединения на смятие. Заклепочные соединения. Выбирают по конструктивным соображениям тип, сечение и количество заклепок. Проверяют заклепки по допускаемым усилиям в соединении. В зависимости от типа нагружения расчет соединения может быть на смятие, срез и растяжение. Сварные соединения. Выбирают по конструктивным соображениям тип сварного шва и его основные размеры. Подбирают для электросварки тип электрода в зависимости от материала свариваемых деталей и условий процесса сварки (ручная, автоматическая сварка). Проверяют сварные соединения на допускаемое напряжение в зависимости от типа соединения деталей. Кроме того, при действии на сварное соединение изгибающего момента и продольной силы условие прочности находят из расчета нормальных или касательных напряжений в сварном шве. Резьбовые соединения. Выбирают по конструктивным соображениям тип болта или винта, их диаметр и количество в соединении. Проверяют прочность элементов соединения в зависимости от условий нагружения на растяжение или сжатие, на срез и смятие. Усилие, действующее на болты или винты в клеммных соединениях, рассчитывают из условия, что момент трения в клеммном соединении должен равняться внешнему моменту или для надежности быть больше последнего примерно на 20%. Далее из уравнения прочности болта и винта, работающего на растяжение, определяют его размер. Усилие, действующее на винты или болты во фланцевом соединении, определяют как сумму усилия от давления среды, открывающего крышку от фланца и силы нормального давления на прокладку, обеспечивающую плотность и герметичность соединения. Далее определяют усилие, приходящееся на один болт, и из уравнения прочности болта или винта, работающего на растяжение, определяют его диаметр. Валы и оси. Валы. Задают диаметры вала по конструктивным соображениям. Далее проверяют вал расчетом на прочность и жесткость, так как вал, рассчитанный только на прочность, может не обеспечить нормальной работы зубчатых колес и подшипников, если под действием передаваемых усилий он будет чрезмерно деформироваться. Определяют: крутящий момент на валу с учетом КПД и окружной скорости, силы, действующие на вал и подшипники (составляют расчетную схему нагружения вала); реакции в опорах в двух взаимно перпендикулярных плоскостях и полные реакции; изгибающий момент в опасном сечении (строят эпюры моментов); диаметр вала из расчета на прочность; угол наклона упругой линии в расчетном сечении в двух взаимно перпендикулярных плоскостях и суммарный угол; прогиб в расчетном сечении в двух взаимно перпендикулярных плоскостях и суммарный прогиб. Сравнивают допускаемое значение угла наклона упругой линии и величины прогиба вала в расчетном сечении с расчетными и принимают решение о пригодности вала к эксплуатации. Оси. Задают диаметр оси по конструктивным соображениям. Проверяют диаметр выбранной оси только из расчета прочности на изгиб. Муфты. Задают тип муфты в соответствии с конструктивными соображениями и условиями эксплуатации. Подбирают конструктивные размеры муфт обычно по таблицам в справочном материале в зависимости от диаметра соединяемых валов и допускаемого крутящего момента, передаваемого муфтой. Проверяют: для втулочных муфт — на срез штифты, шлицы или шпонки, используемые для передачи крутящего момента; для фланцевых муфт — болты, шпильки или пальцы, передающие крутящий момент. Черные болты (поставленные с зазором)— на растяжение, а если используются чистые болты (поставленные без зазора)— на срез. Подшипники. Подшипники скольжения. Определяют окружную скорость шейки вала для радиальных подшипников, а для упорных—скорость точки, находящейся от оси вращения на расстоянии 2/3 радиуса пяты, удельное давление в подшипнике по действующему на него усилию и его конструктивным размерам. Производят проверку расчетного значения удельного давления в подшипнике по допускаемому значению. Определяют произведение удельного давления на окружную скорость вала и проверяют его по допустимому значению. Подшипники качения. Подбирают тип подшипника, исходя из условий эксплуатации конструкции конкретного подшипникового узла в соответствии с размерами и основными характеристиками подшипников. Определяют: условную нагрузку, которая учитывает как характер и направление действующих нагрузок, так и особенности кинематики и температуру узла; коэффициент работоспособности подшипника по эмпирическому уравнению. Подбирают по таблицам номер подшипника, соответствующий рассчитанному коэффициенту работоспособности. Использование ЭВМ, САПР

Если при выполнении курсового проекта применялась ЭВМ для выбора оптимального варианта конструкции, оптимизации производственного процесса, расчета отдельных элементов изделия и др., то в этом разделе даются результаты расчета. Техническое обслуживание

Приводят основные требования по техническому обслуживанию, ежедневному, периодическому техническому уходу, схема и карта смазки машины. 3.5. Охрана труда, техника безопасности и санитарно-гигиенические требования

Приводят основные требования охраны труда, техники безопасности и санитарно-гигиенические требования, предъявляемые к разработанной конструкции, в соответствии с действующими нормативно-техническими актами, и реализуемые при эксплуатации машины (аппарата) в промышленных условиях. Заключение

Кратко излагают итоги работы, отмечают элементы новизны, достоинства этого решения и собственного творчества студента в разработке конструкции узла машины (аппарата). Высказывают суждение о практической полезности работы.

Защита курсовой работы

Защита - заключительный этап работы, которому уделяется большое внимание, т.к. он призван помочь студентам научиться кратко и четко излагать свои мысли. вести деловые дискуссии, умело держать себя перед аудиторией. На защиту работы студенту отводиться 10-15 минут, из которых 5-7 минут отводятся на доклад, а остальное время на вопросы. В своем докладе (сообщение) студент должен осветить следующие вопросы: 1. Характеристика изделия (назначение, основные детали и узлы, материалы, типы соединений протяженность, конфигурация и пространственное положение швов и т.д.) разработанная маршрутная технология и режимы сварки. 2. Техническое задание па проектирование узла или механизма. 3. Возможны варианты, позволяющие выполнить техническое задание. Обоснование выбранного варианта. 4. Принципы работы и особенности спроектированного узла или механизма 5. Выводы по работе.

Список литературы.

1. Акулов A.M.. Бельчук Г.А.. Демянцевич В.П. Технология оборудование сварки плавлением - М.: Машиностроение. 1977 г. 2. Решетов Д.Н. Детали машин - М: Машиностроение. 1975 г. 3. Иоселевич Г.Б. Детали машин - М.: Машиностроение. 1958 г. 4. Оборудование для дуговой сварки: Справочное пособие под ред. В.В. Смирнова. Л.: Энергоатомиздат. 1986 г. 5. Чвертко A.И., Патон Б.Е. Тимченко В.Л. Оборудование для механизированной сварки и наплавки. М.: Машиностроение, 1981 г. 6 Чвертко A.И. Основы рационального проектирования оборудования для автоматической и механизированной электрической сварки и наплавки.-Киев.: Наукова думка. 1988 г. 7. Сварка в машиностроении. Справочник / под ред. Ю.Н. Зорина. М: Машиностроение. Т 4.1979 г. 8. Бельфор М.Г.. Патон В.Е. Оборудование для дуговой и злектрошлаковой сварки и наплавки. М: Машиностроение, 1974 г. 9. Севбо П.И. Конструирование и расчет механического сварочного оборудования - Киев.: Наукова думка, 1978 г. 10. Севбо П.И. Комбинированные машины для сварочного производства Киев.: -Haукова думка. 1978 г. 11. Севбо П.И. комплексная механизация и автоматизация сварочного производства - Киев.: Техника. 1974 г. 12. Глебов J1.B., Пискарев Н.А.. Файгенбаум Д.С. Расчет и конструирование машин контактной сварки - Л.: Энергоиздат. 1981 г. 13. Прох Л.Ц.. Шпаков Б.М.. Яворская Н.М. Справочник по сварочному оборудованию. Киев.: Техника. 1984 г. 14. Кисельников В.Б. Пневматические приводы и аппаратура электросварочного оборудования. –Л.: Машиностроение, 1978 г. 15. Камышный Н.М. Автоматизация загрузки станков - М.: Машиностроение. 1977 г. 16. Горошкин А.К. Приспособления для металлорежущих станков. Справочник. - М.: Машиностроение. 1979 г. 17. Черпаков Б.П. Загрузочные и транспортные устройства в автоматизированном производстве. М.: Высшая школа, 1977 г... 18. Гитлевич А.Д., Этингоф Л. А. Механизация и автоматизация сварочного производства - М.: Машиностроение. 1972 г. 19. Аппаратура для механизированной дуговой и злектрошлаковой сварки и наплавки. Чвертко А.И.. Патон Б.Е.. Бельфор М.Г.. Готовский Г.М. - Киев.: Наукова думка. 1978 г. 20. Электрошлаковая сварка и наплавка. \Под ред. Б.Е.Патона\ - М.: Машиностроение, 1980 г.; 9. Руденко Н.Ф. и др. Курсовое проектирование грузоподъемных машин. М.: Машиностроение, 1971. – 464 с. 10. Правила устройства и безопасной эксплуатации грузоподъемных кранов/ Госгортехнадзор. М.: Металлургия, 1983. – 173 с. 11. Дунаев П.Ф. Конструирование деталей и узлов машин. М.: Машиностроение, 1978. – 352 с. 12. Детали машин: Атлас/ Под ред. Д.Н.Решетова. М.: Машиностроение, 1988. – 370 с. 13. Иосилевич Г.Б. Детали машин: Учебник для машиностроительных спец. Вузов. – М.: Машиностроение, 1988. – 368 с. 14. Иванов М.Н. Детали машин. – Высшая школа, 1979. – 399 с.

ПРИЛОЖЕНИЕ 1 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ФГБОУ ВПО ИЖЕВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ имени М.Т. Калашникова Кафедра «М и ТОМД и сварочное производство»

ЗАДАНИЕ

на курсовую работу по дисциплине «Проектирование механических систем» выдано студенту/студентке гр. Б07-712-1 __________________________ на тему:____________________________________________________ ___________________________________________________________ ___________________________________________________________ Содержание и график выполнения работы:

Руководитель курсовой работы ФИО преподавателя

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 886; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.242.141 (0.141 с.) |

()

() 42)

42) ψ)

ψ)

– угол подъема резьбы; fт – коэффициент трения вала на торце; rт – радиус круга трения.

– угол подъема резьбы; fт – коэффициент трения вала на торце; rт – радиус круга трения. (48)

(48) (49)

(49) (50)

(50) (51)

(51) (52)

(52) (55)

(55) (56)

(56) (57)

(57) (58)

(58)