Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Схема ректификационной установки непрерывного действия. Материальный баланс ректификационной колонны.

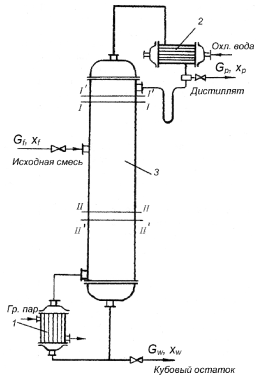

Ректификацией называется массообменный процесс разделения жидких однородных смесей на составляющие вещества или группы составляющих веществ, не находящихся в термодинамическом равновесии, путем противоточного взаимодействия пара и жидкости. При взаимодействии пара и жидкости одна группа веществ, составляющих смесь, переходит преимущественно в пар (легколетучие компоненты), а другая – в жидкость (высококипящие компоненты). Таким образом, в процессе ректификации происходит перенос вещества из одной фазы в другую. Создание парового и жидкостного потоков, контактирующих между собой, осуществляется в ректификационных установках. Одна из возможных схем ректификационных установок непрерывного действия приведена на рис. 7.1. Исходная смесь в виде жидкости при температуре кипения подается в среднюю часть (питающую секцию) ректификационной колонны 3 и стекает в нижнюю часть, называемую кубом откуда частично отводится в виде готового продукта, называемого кубовым остатком, и частично поступает в испаритель 1. Образовавшиеся в испарителе пары возвращаются в колонну и движутся навстречу жидкостному потоку вверх по колонне. Из верхней части колонны пары поступают в дефлегматор 2, где полностью конденсируются. Образовавшаяся жидкость частично, в виде готового продукта, называемого дистиллятом, отводится из установки, а частично возвращается в ректификационную колонну. Возвращаемая в колонну жидкость называется флегмой. Флегма подается на орошение колонны и стекает вниз, навстречу паровому потоку, в питающей секции смешивается с исходной смесью и сливается в куб колонны. Место ввода исходной смеси в ректификационную колонну делит колонну на две части: верхнюю (укрепляющую) и нижнюю (исчерпывающую). Исходную смесь можно подавать в колонну в виде жидкости при температуре кипения или ниже, а также в виде влажного, насыщенного или перегретого пара. В зависимости от состояния исходной смеси и ее состава, составов получаемых продуктов, способа конденсации паров и числа вводов и выводов продуктов по высоте колонны схема ректификационной установки может существенно зменяться. Так, существуют ректификационные установки, в состав которых входят ректификационные колонны, не имеющие либо укрепляющей, либо исчерпывающей части колонны, позволяющие производить отбор нескольких продуктов по высоте колонны (сложные колонны), а также многоколонные ректификационные установки.

Рис. 7.1. Схема ректификационной установки непрерывного действия: 1 – испаритель; 2 – дефлегматор; 3 – ректификационная колонна Обычно в состав ректификационных установок включают дополнительное оборудование, предназначенное для хранения исходной смеси, дистиллята и кубового остатка, перекачки этих продуктов, нагревания или охлаждения. В зависимости от типа контактных устройств ректификационные колонны делят на пленочные, насадочные и тарельчатые. Тарельчатые ректификационные колонны наиболее широко применяют в заводской практике. Они имеют высокую разделительную способность, устойчиво работают при значительных колебаниях нагрузок по жидкости и пару, допускают создание аппаратов большого диаметра. Смеси, разделяемые ректификацией, состоят из нескольких веществ (многокомпонентные смеси), в простейшем случае из двух (бинарные смеси). Равновесие в системах пар–жидкость. Связь между равновесными концентрациями жидкости и пара для правильных (идеальных) растворов устанавливается на основании законов Рауля и Дальтона. Для бинарной смеси, состоящей из компонентов А и В, по закону Рауля: PА = PA х – для компонента А; (7.1) pB =РB (1-х) – для компонента В. (7.2) По закону Дальтона: pA = Рy – для компонента А, (7.3) где pA и pB – парциальное давление компонентов А и В соответственно в паровой фазе над раствором; PA и PB – давление (упругость) паров чистых компонентов A и В соответственно при температуре смеси; Р – общее давление; х, у – молярная доля компонента А в жидкой и паровой фазе соответственно. Из уравнений (7.1) и (7.3) получим

Так как То

Если ввести обозначение относительной летучести, то

В уравнении у и х – содержание компонента в паровой и жидкой фазах при равновесии. В дальнейшем изложении концентрацию в паровой фазе, удовлетворяющую уравнению (7.4), будем обозначать через у.

1. Изобары температур кипения и конденсации (рис. 7.3), которые позволяют определить температуры кипения жидкости и конденсации пара заданного состава. По этой диаграмме также можно найти равновесные составы пара и жидкости по схеме, указанной на рис. 7.3.

Рис. 7.2. График зависимости равновесных концентраций

Рис. 7.3. Изобары температур кипения (1) и конденсации (2) Материальный баланс. Материальный баланс для всей ректификационной установки может быть представлен двумя уравнениями: по всем веществам f p w G = G + G (7.5) по легколетучему компоненту f f p p w w G x = G x + G x, (7.6) где Gf – мольный расход исходной смеси, подаваемой на разделение в колонну, (кмоль)/ч; Gw – мольный расход кубового остатка, отбираемого из колонны, (кмоль)/ч; f p w x, x, x – содержание легколетучего компонента в исходной смеси, дистилляте и кубовом остатке соответственно в мольных долях (мольных процентах). По уравнениям (7.5) и (7.6) определяют расход дистиллята и кубового остатка при известном расходе исходной смеси и содержании легколетучего компонента в исходной смеси, дистилляте и остатке:

Уравнения (7.5)–(7.8) не изменятся, если вместо молярных расходов использовать массовые расходы, а вместо молярных составов – массовые составы. Материальный баланс может быть составлен также для укрепляющей и исчерпывающей частей колонны. При составлении этих материальных балансов в силу допущения 1 удобнее пользоваться мольными расходами и мольными составами. Пересчет массового состава в мольный проводят по формуле

(7.9) где х, Q – мольный и массовый состав смеси соответственно; MA, MB – молекулярная масса легколетучего и высококипящего компонентов соответственно.

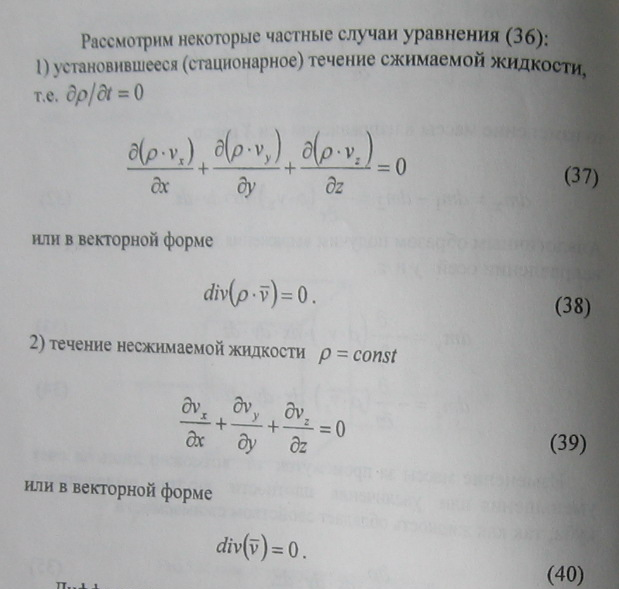

Гидравлика 4.Уравнение неразрывности в дифференциальной форме(вывод)

|

||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 1269; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.149.242 (0.01 с.) |

, где α– коэффициент

, где α– коэффициент

1. Изобары равновесных составов, называемые кривыми равновесия (рис. 7.2) (уравнение (7.4), которые позволяют определить состав пара у*, равновесный данному составу жидкости х.

1. Изобары равновесных составов, называемые кривыми равновесия (рис. 7.2) (уравнение (7.4), которые позволяют определить состав пара у*, равновесный данному составу жидкости х.

(7.7)

(7.7) (7.8)

(7.8)