Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

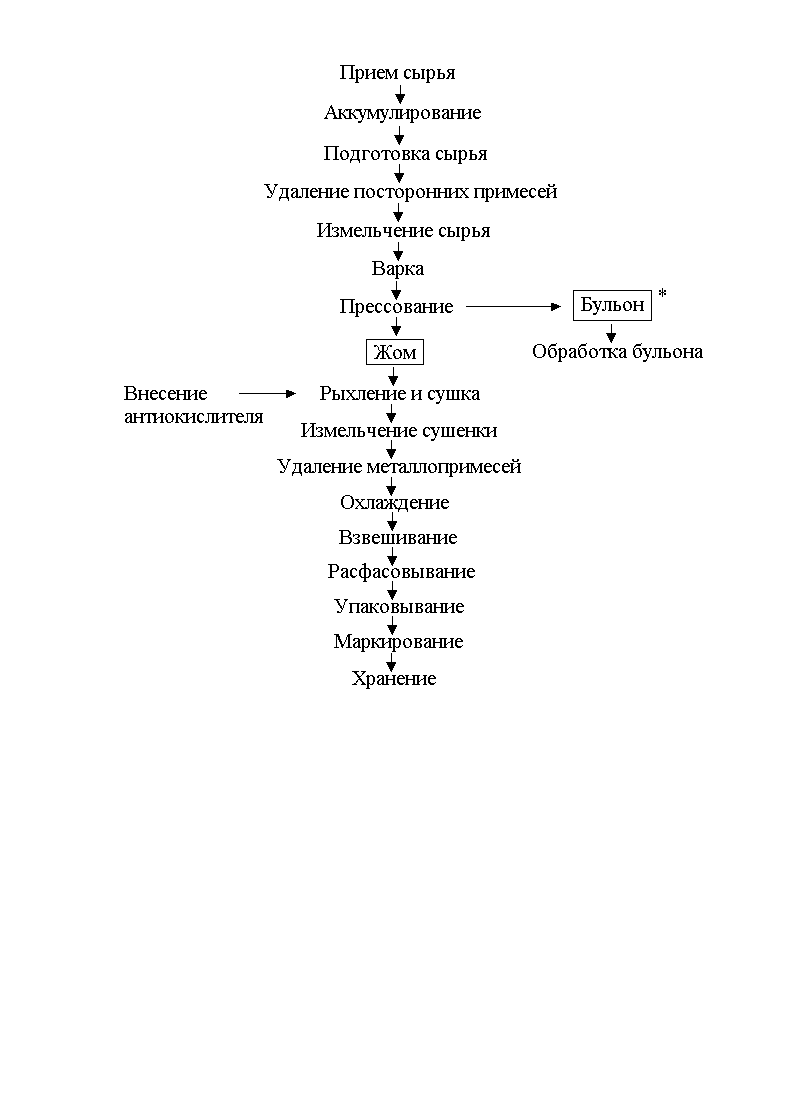

Производство кормовой муки прессово-сушильным способом с использованием подпрессовго бульона.

Прием, аккумулирование, подготовка сырья. Для изготовления кормовой муки используют сырье в свежем, охлажденном, мороженом и соленом виде. Как правило, направляемое на переработку сырье, имеет значительные механические повреждения, ослабевшую консистенцию, наличие нематод, повышенный процент молоди, не соответствует качеству, предъявляемому к пищевому сырью, но должно быть без признаков гнилостной порчи Сырье, направляемое на изготовление кормовой муки в виде сырца, должно быть подвергнуто переработке без задержки или подлежит аккумулированию при условиях, оговоренных технологической инструкцией. Снижение свежести сырья при хранении до обработки приводит к значительному уменьшению выхода муки, снижению содержания в ней белка, ухудшения качества подпрессового бульона. Соленое сырье перед направлением на обработку необходимо отмачивать до остаточной массовой доли поваренной соли 1,0–1,5% или смешивать со свежим сырьем в соотношении, обеспечивающем получение кормовой муки со стандартной соленостью (не более 5%). Смешивание соленого сырья со свежим является предпочтительным по сравнению с отмочкой, так как последняя протекает достаточно длительное время (до 40 и более часов в зависимости от исходной солености) и способствует оводнению сырья, потере им соле- и водорастворимых белков, небелковых азотистых веществ, гнилостной порче. При переработке сырья с массовой долей жира более 10% рекомендуется смешивать его с нежирным сырьем для обеспечения получения кормовой муки со стандартной жирностью (не более 14%). В случае невозможности немедленного направления сырья на переработку, его следует консервировать тем или иным методом (физическим, физико-химическим, химическим или биохимическим).. Ее назначение — увеличить удельную поверхность сырья, тем самым ускорить процесс его нагрева и обеспечить условия для максимального выхода жира и воды из тканей. Степень измельчения сырья влияет на скорость варки, полноту отделения воды и жира при прессовании. Более глубокому измельчению необходимо подвергать жирное сырье, поскольку из-за относительно низкой теплопроводности жира процесс прогрева и разваривания данного сырья протекает медленнее, чем нежирного (тощего). Мелкораздробленное сырье при варке быстро расслаивается по миосептам, превращаясь в кашеобразную массу, которая плохо поддается прессованию.Крупное сырье и тушки жирных рыб принято измельчать до получения кусков размерами 10–20 мм, крупных нежирных рыб — до кусков размерами 20–30 мм. Варка. Назначение варки — тепловая денатурация белковых веществ рыбного сырья для уменьшения их водоудерживающей способности, разрушение жировой ткани и проведение частичной стерилизации полуфабриката. Белки в нативном состоянии обладают высокой влаго- и жироудерживающей способностью, поэтому неразваренное сырье плохо отдает жир и влагу при прессовании. Денатурация большинства белков тканей рыбы наступает при температуре 60–70°С. В результате денатурации влаго- и жироудерживающая способность белков значительно снижается, что облегчает отделение водножировой фракции сырья от плотной при прессовании. Режимы варки в каждом конкретном случае определяются технологической инструкцией. Варка способствует частичному гидролизу белков и жиров сырья, гибели микроорганизмов, а также отделению мяса от костей и размягчению костей. Образующийся в ходе разваривания сырья бульон содержит некоторое количество воды, жира, продуктов распада белка, минеральных веществ, водо- и жирорастворимых витаминов.При длительном воздействии тепла на мясо гидробионтов происходит его расслоение по миосептам, разрушение и распределение в водной фазе с образованием однородной кашеобразной массы, которая трудно поддается прессованию. Поэтому важно в процессе тепловой обработки рыбного сырья, особенно задержанного и жирного, не допускать чрезмерного его разваривания. Последующее прессование такой разваренной массы приводит к значительным потерям плотных веществ в подпрессовый бульон, а уменьшение нажатия пресса с целью снижения потерь плотных веществ способствует повышению влажности жома и увеличивает нагрузку на сушилку. Нарушение режимов варки также затрудняет выделение жира из подпрессового бульона, поскольку находящиеся в нем продукты распада белка играют роль стабилизатора дисперсной системы. Нежелательно также недоваривание сырья, поскольку из-за недостаточного разрушения при варке жировой ткани жир остается внутри клеток и готовая продукция получается с повышенным содержанием липидов. Варку костного сырья следует проводить при сочетании максимально допустимой температуры и продолжительности тепловой обработки. Соленое сырье требует для разваривания меньше времени, чем свежее, так как присутствие соли интенсифицирует денатурацию и коагуляцию белковых веществ.При варке жирного, слаборазваривающегося сырья пар необходимо подавать непосредственно в варильник («острый» пар), что позволяет повысить интенсивность передачи тепла от пара нагреваемому объекту. В остальных случаях пар предпочтельнее подавать в зарубашечное пространство варильника («глухой» пар). В варильнике сырье нагнетается с помощью шнека. Разваривается сырье с помощью глухого пара,, который неконтактирует с сырьем. Трудоразваренное сырье филейное производство, крупные костные фрагменты или особожирное сырье (более 15%) –возможно применение острого пара- которой контактирует с продуктом. В зависимости от вида сырья- варим от 10 до 20 минут, температура сырья в конце варки 90+-5 градусов.Гидролиз калагенна показывает нам что мясо легко отстает от кости и рассходится по миасептам и в районе позвоночной кости не должно быть свернувшийся крови – это признаки готовности.

Задачи при варке:1.снижение ВУЗ 2. уничтожение вегитативной микрофлоры 3. разрушение жиросодержащей ткани, создание условий для перехода жира в бульон при последующем прессовании. Прессование. Цель прессования — максимальное отделение жидкой части (бульона) от плотной части (жома).. Поэтому на прессование направляют полуфабрикат сразу же после варки или предусматривают подогрев прессуемой массы. Влажность жома при прессовании должна быть не более 55. Выход жома зависит от химического состава сырья, режима варки и прессования, составляет в среднем 30–50% от массы сырья. При прессованиии происходит разделение разваренной массы на жом и подпрессовый бульон. Жомом- называют, когда в него входят все ниже перечисленные компоненты(вода, азотистые в-ва, жир, минеральные в-ва). Прессование обеспечивает нам следующие операции: 1.переход липидов в бульон 2.снижение затрат при сушке, так как значительное кол-во воды удаляется при жоме в процессе прессования Подпрессовый бульон- суспензированная эмульсия в состав которой входит вода, эмульгированный жир и плотные вещества часть которых растворена в воде, др часть пресудствует в виде суспензии (плотные вещества во взвешенном состоянии).

|

||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 765; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.112.1 (0.007 с.) |