Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование производственных предприятий дорожной отрасли. Общие понятия.Стр 1 из 11Следующая ⇒

Проектирование производственных предприятий дорожной отрасли. Общие понятия. Производственные предприятия - это комплекс сооружений, машин и оборудования, которые обеспечивают добычу необходимых для дорожного строительства материалов, изготовление полуфабрикатов, изделий и деталей. - прирельсовые;-притрассовые. Прирельсовые предприятия сооружают непосредственно у железнодорожной ветки. В этом случае вся или большая часть материала поступает по железной дороге. Притрассовые заводы сооружают в непосредственной близости от строящейся автомобильной дороги и все необходимые материалы на предприятие доставляют автомобильным транспортом с прирельсовых базисных складов или из притрассовых карьеров.Предприятия для приготовления смесей разделяют на стационарные, инвентарные и передвижные. Стационарные размещают в капитальных сооружениях, и срок эксплуатации их на одном месте более 2-х лет. Инвентарные заводы (базы) комплектуются из строительных конструкций, машин и оборудования сборно-разборного типа. Передвижные предприятия организуют для приготовления смесей вблизи мест укладки. Они предназначены для кратковременного использования от 1 месяца до 1 года на одном месте. При выборе места расположения производственного предприятия учитывают: - возможность получения исходных материалов; - величину транспортных затрат; - техническую обусловленность, ограничивающую дальность транспортирования, например, асфальтобетонной смеси. При выборе площадки для строительства производственного предприятия учитывают: - географические и гидрологические условия; - существующую транспортную сеть; - обеспеченность района электроэнергией, водой, жилплощадью, культурно-бытовыми помещениями; - противопожарные и санитарно-технические условия.

Буровзрывные работы. Буровзрывные работы являются одним из труднейших процессов технологии добычи камня. Затраты на их проведение составляют 20...30 % себестоимости щебня. Поэтому особую важность при эксплуатации месторождений приобретает применение наиболее эффективных способов бурения и взрывания.

Бурение шпуров и скважин производят выше или ниже подошвы уступа. Длина недобура зависит от физико-механических свойств взрываемой породы, диаметра заряда, мощности взрывчатого вещества (ВВ) и составляет lн = (3...12) dзар (dзар - диаметр заряда). Недобур допускается в легко разрушаемых мягких породах, при наличии мягких рыхлых пород под разрушаемым твердым пластом. Перебур - часть скважины или шпура, пробуренная ниже подошвы уступа. Перебур служит для усиления действия взрыва в нижней части скважины, обеспечивая ровный отрыв породы от подошв уступа. Величина перебура может составлять от 9 до 15 диаметров заряда в зависимости от крепости породы. Метод шпуровых зарядов применяют при небольшом объеме взрывных работ и там, где неприемлемы другие методы. При этом методе достигается хорошее дробление породы, однако он наиболее трудоемок и менее безопасен.Для бурения шпуров используются перфораторы

Базы битумных материалов. Для приема, хранения и подготовки органических вяжущих к использованию создают битумные базы. Различают базы централизованного снабжения вяжущими крупных узлов строящихся дорог и приобъектные, обслуживающие одну автомобильную дорогу или ее отдельные участки.

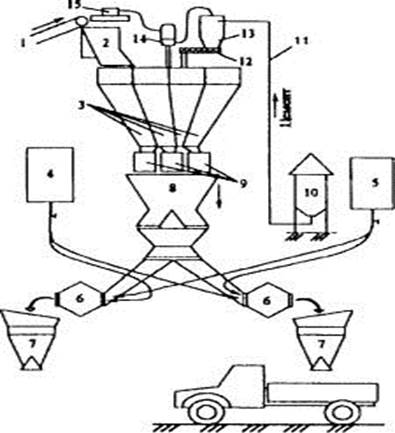

По способу доставки вяжущего различают базы: - прирельсовые с доставкой на базу вяжущего железнодорожным транспортом; - береговые (прибрежные, расположенные вблизи судоходных рек); - притрассовые с доставкой на базу вяжущего автобитумовозами. Как правило, дорожные хозяйства организуют прирельсовые или притрассовые базы. Жидкий битум от заводов по перегонке нефти доставляют на базы централизованного снабжения в железнодорожных цистернах - термосах емкостью 50, 60 и 80 т, вязкий - в бункерных полувагонах емкостью 40...60 т. К притрассовым базам битум доставляют автобитумовозами грузоподъемностью от 7 до 40 т. Из автобитумовозов битум сливают самотеком через патрубок по гибкому шлангу или перекачивают насосом в битумохранилище. При сливе жидкий битум нагревают до температуры 40...50 °С. Все битумохранилища оборудуют системами подогрева битума до текучести, позволяющей перекачивать битум шестеренными насосами. Одно из основных требований хранения битума - исключить попадание в него атмосферной и грунтовой воды. Битум в хранилище можно нагревать паром, электронагревателями, инфракрасными лучами, горячим минеральным маслом. Наиболее удобны битумохранилища с заводским оборудованием для нагрева. Нагревательно-перекачивающий агрегат типа портального крана монтируют на стальном мосту и перемещают вдоль него по рельсам. К мосту на стальных канатах подвешивают нагреватель (калорифер). Нагреватель имеет набор труб, соединенных между собой, по которым пропускается пар. Битумный насос расположен среди труб в металлической коробке, обеспечивающей подтекание разогретого битума к насосу только из верхнего слоя. Битум в приямке или металлической коробке нагревают до 90° С. Производительность нагревательно-перекачивающего агрегата составляет 3...6 т в час. Приготовление ц/б смеси Приготовление ц/б смесей осуществляется в бетоносмесителях. Смесители бывают стационарными (применяют на заводах) и передвижными (на объектах с небольшими объемами работ). По способу смешивания смесители принудительного действия и гравитационные. Принудительное смешивание осуществляется при вращении лопастей или др. элементов в неподвижной емкости – барабане(для жестких смесей), а в гравитационных смесителях - в результате подъема и сбрасывания смеси внутри вращающегося барабана(для пластичных смесей). По режиму работы: цикличного и непрерывного действия. В завис-ти от компоновки оборудования: башенные и партерные. Приготовление ц/б смеси в бетоносмесит. установке башенного типа:

Песок и щебень ленточным транспортером 1 через поворотную воронку 2 подаются в отсеки расходного бункера 3 (рис).Каждый отсек бункера снабжен указателями уровня, подающими импульсы в систему сигнализации и автоматического управления. Расходный бункер заполнителей 3 оборудован регистрами для их подогрева. Цемент со склада 10 по цементоводу 11 поступает в циклон 13, откуда винтовым конвейером 12 подается в бункер цемента 3. Для окончательной очистки воздуха от цемента служит многорукавный матерчатый фильтр 14, через который вентилятором 15 воздух отсасывается из циклона. Для дозирования сухих составляющих служат весовые дозаторы 9. Вода также дозируется по массе дозатором 4. Пластификаторы или др. добавки дозируются дозатором 5. Из распределительного бункера 8 сухие материалы направляются в один из бетоносмесителей 6. Приготовленная смесь через раздаточные бункера 7 выдается в транспортные средства.

Формовочная оснастка. Формовочная оснастка при изготовлении железобетонных изделий придает уплотняемой смеси требуемые очертания и размеры в соответствии с проектными параметрами изделия. В зависимости от способа производства, вида бетонной смеси и типа изделий форму или оснастку снимают в различные периоды: непосредственно после формования, после приобретения изделием распалубочной прочности или достижения им 70 % проектной мощности. Формы подразделяют на несколько типов: по организации процесса - неподвижные (стендовые и перемещаемые), передвижные и переносные; по условию работ - рассчитанные на напряжение арматуры; по числу изделий - одновременно изготовляемые в форме, одиночные и пакетные; по виду изделий - линейные, плоскостные, трубчатые; по материалу -металлические стальные, алюминиевые, железобетонные, деревянные и комбинированные; по конструкции форм - с поддонами, бортовые (боковая оснастка), матрицы; по конструктивным особенностям, связанным с освобождением изделий от форм, - неразъемные, сборно-разборные, с шарнирно открывающимися или отодвигающимися стенками. Поддержание форм и формовочного оборудования в хорошем техническом состоянии, улучшающем чистоту поверхности изделий, обеспечивает высокое качество продукции. После формовая изделий на металлической форме остаются кусочки бетона, поверхности покрываются цементной пленкой, остатками смазки. Металлические формы после каждого цикла формования очищают, применяя приспособления ручные и механические, вращающиеся стальные щетки и шлифовальные машины.

На качество железобетонных изделий существенно влияет сцепление бетона с поверхностью форм. Одним из способов уменьшения сцепления является применение различных смазок. Смазки бывают водные и водно-масляные, водно-мыльно-керосиновые эмульсии, машинные масла и смеси из них. Смазку на поверхность формы наносят, распыляя ее сжатым воздухом или кистями (при небольших объемах).

Пыль Наиболее опасной для здоровья работников, обслуживающих асфальтобетонный завод, является пыль, содержащая свободную двуокись кремния SiO2 (кремнезем). Количество кремнезема в пыли зависит от типа перерабатываемой горной породы: в кварцитах 57-92%, в песчаниках ЗО-75%, в гнейсах 27-74%, в известняках 3-37%. Ядовитость кремнезема мала, однако при длительном вдыхании происходят медленно развивающиеся изменения в легких, причем выявлена прямая зависимость между весовой концентрацией пыли и заболеваемостью дышащих пылью людей. Пыль, выделяемая вместе с продуктами сгорания или в технологическом процессе приготовления асфальтобетонной смеси, может быть классифицирована по размерам частичек на: -крупную - размером свыше 40-45мкм, -среднюю - от 1 до 40мкм, -тонкую - менее 1мкм. При дроблении и грохочении 85% выделяемой пыли имеет размер фракций до 200мкм, т. е относится к средней и тонкой пыли, имеющей оседание менее 7 см/с. Крупные частицы пыли задерживаются на слизистой оболочке верхних дыхательных путей, частицы же с размерами близкими к 1мкм могут проникать в легкие, где и задерживается основная их часть. Такая пыль является наиболее вредной. Окислы SО2, SО3 Выбросы сернистого ангидрида (SО2) причиняют народному хозяйству и здоровью человека значительный ущерб. Сернистый ангидрид относится к раздражающим газам. При концентрации SО2 от 0,3 до 1 см3/м3 его замечают по специфическому привкусу, от З см3/м3 и выше он легко определяется по запаху, концентрации от 6 до 12 см3/м3 вызывают раздражение слизистых оболочек носа и горла, а более 20 см3/м3, - также и глаз. Вдыхание SО2 также вызывает болезненные явления в легких и верхних дыхательных путях, иногда возникает отек легких даже паралич дыхания. Серный ангидрид SО3 также является раздражающим газом, способным при концентрациях около 1 см3/м3 вызывать удушье. Окислы азота N0, N02 Выбрасываемые в атмосферу окислы азота в основном состоят из N02, т.к. сравнительно быстро N0 в атмосфере доокисляется до N02. Оксид азота N02 не имеет цвета и запаха, он является весьма токсичным газом. Человек, находящийся в атмосфере даже со смертельной концентрацией двуокиси азота, в течение первых часов её воздействия не ощущает недомоганий. В конце восьмого часа появляется удушье, тошнота, боли в животе, кашель, учащается

пульс, после чего наступает расстройство сердечной деятельности, «летальный исход» наступает через 8-48часов. Концентрация N02более ЗОсм3/м3, раздражающая слизистую оболочку носа и глаз, должна рассматриваться как опасная при воздействии даже небольшой продолжительности.

Проектирование производственных предприятий дорожной отрасли. Общие понятия. Производственные предприятия - это комплекс сооружений, машин и оборудования, которые обеспечивают добычу необходимых для дорожного строительства материалов, изготовление полуфабрикатов, изделий и деталей. - прирельсовые;-притрассовые. Прирельсовые предприятия сооружают непосредственно у железнодорожной ветки. В этом случае вся или большая часть материала поступает по железной дороге. Притрассовые заводы сооружают в непосредственной близости от строящейся автомобильной дороги и все необходимые материалы на предприятие доставляют автомобильным транспортом с прирельсовых базисных складов или из притрассовых карьеров.Предприятия для приготовления смесей разделяют на стационарные, инвентарные и передвижные. Стационарные размещают в капитальных сооружениях, и срок эксплуатации их на одном месте более 2-х лет. Инвентарные заводы (базы) комплектуются из строительных конструкций, машин и оборудования сборно-разборного типа. Передвижные предприятия организуют для приготовления смесей вблизи мест укладки. Они предназначены для кратковременного использования от 1 месяца до 1 года на одном месте. При выборе места расположения производственного предприятия учитывают: - возможность получения исходных материалов; - величину транспортных затрат; - техническую обусловленность, ограничивающую дальность транспортирования, например, асфальтобетонной смеси. При выборе площадки для строительства производственного предприятия учитывают: - географические и гидрологические условия; - существующую транспортную сеть; - обеспеченность района электроэнергией, водой, жилплощадью, культурно-бытовыми помещениями; - противопожарные и санитарно-технические условия.

|

|||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 488; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.36.192 (0.041 с.) |