Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Переваги та недоліки мінеральних іонітів

До органічних іонітів природного походження відносяться ґрунти, деякі види вугілля (можна сказати, що окультурення ґрунтів, підвищення їх родючості - найдавніші і найбільше поширені технологічні процеси за участю іонітів), продукти сульфування торфу, вугілля, целюлози. Для очищення речовин у виробничих масштабах зазначені матеріали знаходять обмежене застосування: низька ємність, великі втрати при реактивації, низька міцність на зтираємість. Активне вугілля (АУ) – випускається біля 20 марок (КАД, ИГИ, АГ-3, АГС-4, АУК-К), в Англії – Фільтрасорб („Calgon Carbon Crp”. В якості сировини використовують камінне вугілля (антрацит, тоще вугілля, жирне вугілля, кузнецьке вугілля). Схема отримання вугілля марки КАД Вугілля→Дробління→Грохочіння→Напівкоксування→Активація→Грохочіння→Продукт Схема отримання вугілля марки АГ-3 Вугілля → Напівкоксування(нагрівання до 450-700 оС) → Дробління → Змільчення → Змішування (додають смолу) → Пресування → Витримка → Карбонізація → Грохочення → Активація → Продукт

Для водопідготовки використовується активне вугілля, яке отримують з особливих сортів бітумінозного вугілля. Показники якості активного вугілля

При таких технічних характеристиках АУ в умовах водопідготовки природної води та очищення питної води в містах України служить до 2-3- років.

Для очищення води від нафти використовують сорбент, який отримують на основі рисових висівок після спеціальної обробки вбирає нафти вп’ятеро більше власної ваги. Також можна використовувати гречану шелеху, яка більше ніде не може бути використана та є пожежонебезпечною. Фільтри регенеруються до 5 разів. По способу производства: дробленые – БАУ, КАД, ДАК и др.; гранулированные – АГ-3, АГ-5, СКТ и др.; порошковые – ОУ-А, ОУ-Б, КАД-молотый и др. По исходному сырью: из древесины, самая известная марка – БАУ (березовый АУ); из каменного угля – КАД и КАД-йодный, АГ-3 и др.; из торфа – например, СКТ; из косточек фруктовых плодов и скорлупы – 207СР, Граносорб-Ф, -К и др. Пористость Поры активных углей и других сорбентов подразделяются на:супермикропоры (r эфф < 0,6–0,7 нм); микропоры (0,6–0,7 нм < r эфф < 1,5–1,6 нм); мезопоры (1,5–1,6 < r эфф < 100–200 нм); макропоры (r эфф > 100–200 нм). Эффективный (эквивалентный) радиус поры r эфф равен удвоенному отношению площади нормального сечения поры к ее периметру. Значение удельной поверхности пор у лучших марок активных углей может достигать 1800–2200 м2 на г угля. адсорбционную способность АУ определяют, в основном, поры радиусом 0,5–1,6 нм, соизмеримым с радиусами адсорбируемых молекул. Поры радиусом менее 0,5 нм практически недоступны для молекул органических примесей, задержание которых – основная цель использования активного угля. Суммарный объем пор радиусом 0,5–1,6 нм равен приблизительно 0,15–0,50 см3/г.

Структуры активированных материалов: а – карбонизированная древесина; б – активированный каменный уголь; в – активированная скорлупа кокоса

Кокос – дуже твердий, ємкість за нафтою та органікою в 5 разів вище ніж у БАУ. Підвищення температури 30...90 оС, порошкоподібний, утворює пластівці, шлам стає легшим та флотується у освітлювачі. Регенерація – термічна реактивація. Більш широке поширення одержали універсальні органічні іоніти на синтетичній високополімерній основі. Самим великим класом є іонообмінні смоли.

Іонообмінна смола є високополімером, що містить іоногенні групи, спроможні до реакцій і/о. Макромолекула такого іоніту складається з гнучких полімерних вуглеводневих[6] ланцюгів, скріплених поперечними зв'язками – „містками”. Тобто макромолекула - трьохмірна вуглеводна сітка, в окремих вузлах якої закріплені заряджені фіксовані іони, разом з протиіонами, що їх нейтралізують. З ланкою П лінійного ланцюга полімерної основи або ланкою Q агента, що зшиває (скріплює) ці ланцюги, пов'язаний фіксований катіон Ф, а рухомий аніон А - спроможний до заміщення будь-яким іншим аніоном.

Фрагмент структури аніонообмінної смоли: Подібну структуру можна уявити для катіонообмінної смоли (аніони будуть нейтралізовані спроможними до обміну катіонами)

2) За зовнішньою формою та степенем дисперсності Розмір часток іоніту є поступкою між швидкістю реакції обміну (яка більша для іоніту з невеличкими зернами) і швидкістю потоку розчину (великі частки зменшують гідравлічні втрати). Промислові і експериментальні зразки іонітів випускають переважно у вигляді сферичних гранул і зерен. Розміри від 0,3 до 2мм, більші - для спеціальних цілей. Виготовляють у вигляді і/обм. таблеток і трубок. Здрібнювання звичайних зерен або спеціальним синтезу одержують іоніти з розміром <0,1 мм (порошкоподібні). Крупнозернисті іоніти призначені для використання у фільтрах з шаром значної висоти 1-3 м, порошкоподібні – висотою 3-10 мм, тому використовують фільтри різних конструкцій: насипні та намивні. Застосування порошкоподібних смол – Ленінградська АЕС та Ігналінська АЕС. Нові намивні фільтри – на перфоровані трубки всередині фільтру намивають шар порошкоподібних іонітів, а зверху намивають шар целюлози для захисту від заліза., витрата до 800 т/год, втрати тиску 0,2 атм, швидкість фільтрування 2 м/год. В останні роки широке поширення знаходять і/обм. мембрани у вигляді еластичних листів товщиною 0,1…1 мм (електродіаліз). Для надання стійкості їх армують сіткою або спеціальною тканиною. Іонітні мембрани можуть бути вибірково проникливими тільки для протиіонів і практично непроникливі для коіонів. Електронна фотографія робочого шару мембрани

І/обм. волокна - найменша їх товщина складає декілька десятків мікрометрів) обумовлює їх високі кінетичні характеристики (очищення газів). Особливий клас і/обм. матеріалів - рідкі іоніти - розчини алкілфосфорних і карбонових кислот[7] (катіоніти) і аміни[8] в неполярних розчинниках - бензолі, керосині (аніоніти). 3) За гранулометричним складом – на іоніти звичайного складу та моносферні. Розмір часток іоніту впливає на перепад тиску у фільтрі: зі зменшенням часток перепад тиску в шарі збільшується. Подрібнення іоніту призводить до зростання опору шару та нерівномірному розподіленню потоку води по перерізу фільтра. Фракційний склад х арактеризується гранулометричним складом, який відображає процентний вміст часток заданого інтервалу розмірів. Оскільки реальні зернисті шари представляють собою суміш зерен різної крупності, то їх прийнято характеризувати гранулометричним складом у вигляді кривих розподілення часток завантаження за розмірами, що дозволяє визначити максимальний, мінімальний та еквівалентний діаметри зерен, значення яких впливають на вибір режиму промивки фільтруючого шару.

Типовий розподіл розмірів часток у звичайному іоніті описують розподіленням Гауса [9]. В зв'язку з тим, що об'єм фракції - це логарифмічна функція кількості зерен, то розподіл розмірів зерен також представляється прямою лінією у відповідних координатах і визначається: 1) середній діаметр - комірка сита, крізь яку проходять 50 % зерен 2) ефективний розмір - сито крізь яке проходить 90 % - найчастіше до 0,5 мм 3) коефіцієнт однорідності КО – відношення розміру сита, яке пропустило 40 % до розміру сита, яке пропустило 90 %. Чим ближче КО до 1, тим більше вузька крива Гауса, тим менше діапазон розмірів часток.

Гранулометричний аналіз Моносферні іоніти Позначення MonoPlus, UPS, Amberjet Полімеризація - реакція об'єднання молекул без виділення побічних продуктів. При виробництві і/о смол полімеризація звичайно відбувається при припиненні процесу. Мономірні краплі формуються у воді та при завершенні процесу стають твердими сферичними зернами. Традиційний метод: мономери вводяться в реактор-мішалку з рідиною - відбувається статичне формування полімерних крапельок (так зв. „перлинна” полімеризація. Формуються великі і малі гранули. Новий метод: динамічне формування крапельок - гранули смоли «ежектуються» через калібровані сопла труб (решітку, яка вібрує), розмір гранул однорідний. Зерна не злипаються поки піднімаються вверх в скляних колонах, твердіють. Потім видаляють мілкі частки та направляють на фунціоналізацію.

Переваги моносферних іонітів

Але застосовувати їх треба лише у випадках, коли це:

– технологічно доцільно (зокрема, смоли такого типу, на відміну від звичайних, не видаляють колоїдні частки) – економічно доцільно (коштовні).

4) В залежності від складу матриці розрізняють іоніти стирольні та акрилові. Технічне значення в синтезі мають смоли, які мають в своєму складі Останні припускають можливість заміщення в них атомів водню різноманітними функціональними групами. Сам бензол не виявляє тенденції до таких реакцій, тому на практиці використовують похідні бензолу, що містять у бічних ланцюгах органічні радикальні групи, що вступають у ці реакції. Особливе значення для цих цілей набув вуглеводень стирол С6Н5СН=СН2: Стиролдівінілбензол – безкольорова рідина, в присутності стабілізатору допускається слабо-жовте забарвлення. Має специфічний запах.

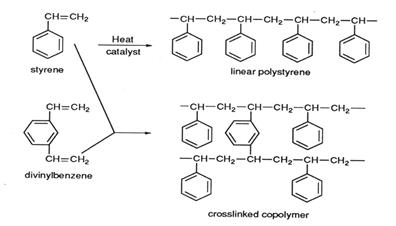

Молекули стиролу, чіпляючись один за одного, утворюють лінійні молекули полістиролу (з’єднання n-молекул зі збільшеною в n разів молекулярною масою:

Полістирол – полімер ненасиченого вуглеводню – стиролу. Стирол отримують з продуктів сухої перегонки камінного вугілля або синтетичним шляхом з етилену та бензолу. Легко полімеризується при нагріванні або у водній емульсії в присутності каталізатору. Розчинний в бензолі, толуолі, частково – в ацетоні, нерозчинний у воді та мінеральних та розчинних маслах, стійкий до кислот, основ, хлору та озону. Використовують полістирол для отримання спіненого полістиролу (тип ПСВ-С для виготовлення упаковки), удароміцний (тип УПМ, УПС – технічні вироби, корпуси, тара), полістирол загального призначення (тип ПСМ, ПСС). Вони мають певні недоліки: значна довжина, маленька товщина, слабкий зв'язок, велика здатність до руйнації. Реакції утворення з лінійних молекул тривимірної просторової ланцюгової структури - сітки - називають зшиванням, отвердінням, вулканізацією (у технології гуми - нагрів каучуку із сіркою). Речовини, які спеціально вводяться в реакційну суміш для зшивання довголанцюгових молекул називають мостикоутворювачами або зшивкою. Їх молекули також повинні містити більш ніж два активних зв'язки. Широко використовується при синтезі і/обм. полімерів зшивка – дивинілбензол (ДВБ) СН=СН2С6Н4СН=СН2: При полімеризації стиролу з ДВБ утвориться полімер. Окрема ланка його має вигляд:

Кожна молекула ДВБ як місток з'єднує два сусідні лінійних ланцюги (клітинками виділені мономірні ділянки стиролу і ДВБ). Ступінь зшивання іоніту визначається не лише вмістом ДВБ, тому що внаслідок введення функціональних груп можуть утворюватись додаткові поперечні зв'язки. Ступінь зшивання деякою мірою впливає на колір іонітів. Оптимальний вміст ДВБ звичайних гелевих іонітів 8 % - якщо менше іоніт стає м'якшим та може перейти в гель. Результуючий полімер стає структурованим і цілком нерозчинним. Полістирол

Поліакрил

Карбоксильні катіоніти синтезують шляхом сополімеризації з зшиваючим мономером, який несе карбоксильну або іншу функціональну групу, за рахунок якої в подальшому отримують карбоксильну групу. Зшиваючий агент – ДВБ – не містить іоногенних груп. Фіксовані іони (обмінні центри) карбоксильних катіонітів розташовані на лінійних полімерних ланцюжках, в які досить рідко (звичайно в зв’язку з низьким вмістом) впроваджені неіоногенні ділянки зшиваючого агенту, які порушують рівномірність розташування іоногенних груп в матриці іонітів, але не змінюють загальну картину складу ближнього оточення. По-перше, вміст зшиваючого агенту в промислових іонітах, які правило, не перевищує 10 %, тобто неіоногенна ділянка в кожному ланцюжку чередується, по меншій мірі, не менше ніж з 5 регулярно розташованими іоногенними групами. По-друге, впровадження зшиваючого агенту забезпечує зближення обмінних центрів зв’язаних ланцюжків, що компенсує відсутність функціональних груп в зшиваючому агенті. Тобто можна уявити, що кожний обмінний центр має по меншій мірі два сусідніх центри

Матриці і/обм. смол можуть бути отримані і полімеризацією акрилату, метакрилат у та іншими, кожний із який може бути міжмолекулярно пов'язаний із ДВБ. Таким чином одержують сучасні поліакрилові смоли, використовуючи припинену полімеризацію і каталіз. Акрилові смоли – полімери ефірів акрилової та метакрилової кислот. Сировина для виготовлення метилметакрилату – синильна кислота HCN, ацетон CH3COCH3 та метиловий спирт CH3OH. Акрилові смоли – безкольорові.

Матриця з метакрилату + ланка ДВБ

Порівняння стирольних та акрилових іонітів

5) В залежності від методу одержання і/обм. смоли підрозділяються на полімеризаційні і поліконденсаційні. При штучному одержанні органічних іонітів основна задача синтезу зводиться до: 1) створення молекул речовин, практично нерозчинних у воді; 2) введенню в ці молекули функціональних груп. Є декілька шляхів для того, але в основному це здійснюється введенням функціональних груп у молекулу нерозчинної у воді органічної речовини або одержання такої речовини з введеними у процесі синтезу функціональними групами. За першим шляхом синтезу отримані різноманітні марки сульфовугілля (СУ). (Для цього фракціоноване вугілля обробляють сірчаною кислотою - відбувається процес гуміфікації з утворенням карбоксильних груп і сульфування з утворенням сульфогруп - СУ містить два різновиди груп – переваги використання). (Гуміфікація - процес перетворення продуктів розкладання органічних залишків у гумус при участі вологи та О2). За другим шляхом полімери можуть утворюватися за різноманітними хімічними механізмами, які поділяться на 2 групи: 1. полімеризація - реакції об'єднання молекул, при збуджені яких виникають принаймні два вільні зв'язки - дві «руки», якими молекули з'єднуються й об'єднуються в ланцюги. 2. поліконденсація (окремий випадок полімеризації) - реакції між молекулами з виділенням низькомолекулярних продуктів реакції (вода, галогени та інш.). Умовою вступу в поліконденсацію є наявність в молекулі вихідної низькомолекулярної речовини принаймні. 2 активних груп, що припускають встановлення зв'язку. В результаті проведення поліконденсації іоніти одержують у вигляді студнеподібної маси, що висушують, дроблять і розсіюють. Частки іоніту мають неправильну форму (АН-31). Порівняння. Полімеризаційна основа матриці краща для практичних цілей завдяки 1) високій хімічній стійкості, 2) можливості фіксувати структуру і властивості іоніту, 3) точніше регулювати ступінь поперечної зв'язаності 4) легше одержувати зерна правильної сферичної форми і потрібних розмірів, 5) забезпечуючи при цьому більш високу, ніж у поліконденсаційних смол, механічну і хімічну стійкість. При поліконденсації - розгалуження ланцюга, при полімеризації - введення молекул ДВБ створює місток між ланцюгами. Поліконденсаційні – дають додатковий продукт.

6) За структурою матриці (по ступені пористості) і/обм. смоли поділяють на гелеві, макропористі та проміжні. Електронномікроскопічні знімки зрізів сухих зерен звичайних і/обм. смол вказують на відсутність у них пор. При цьому важливо пам'ятати, що в гідратованому студені полімеру пор (в строгому розумінні) немає. Аналогом пор у хімічній структурі і/обм. смоли вважають відстань між зшивкою і ланцюгами набухшого полімеру, що звичайно не перевищує 30 Å[11]. Сухі іоніти практично непроникні для інертних і неполярних газів і розчинів. Поведінка набухших іонітів істотно інша. В їхніх зернах достатньо швидко і легко пересуваються не дуже значні іони і молекули. Сухий іоніт не має для пересування поглинених молекул об'єму, який виникає лише при набуханні. Іоніти, в яких є пори, що не є частиною хімічної структури, називають пористими. Іоніти, що не мають таких пор називають гелевими [12]. Реальна структура іоніту в набухшому стані досліджується тільки побічно. Уявлення про неї відбиті на схемі.

а б в Структура зерна а) гелевого іоніту б) ізопористого в) макропористого (monster pores)) Макропористий аніоніт NRW501PLC

Гелевий катіоніт Макропористий аніоніт

Сітка звичайного гелевого (гетеропористого) іоніту (а) неоднорідна, причому вона значно більш неоднорідна у поліконденсаційних іонітів. Середній розмір осередків сітки пов'язаний з кількістю зшивок, тобто зі ступенем зшивки. Збільшення останньої веде до зменшення середнього розміру осередків і до зменшення рухомості ланцюгів. По грубій оцінці середній розмір осередків змінюється від 5 до 20 Å. Неоднорідність сітки - значний недолік, що виявляється при сорбції іонітом достатньо великих, в особливості високомолекулярних органічних іонів. Вони заплутуються в більш дрібних осередках сітки і загороджують проходи в більш значні осередки, заважаючи сорбції інших, навіть менших, іонів або молекул. Десорбція великих молекул з іоніту важка. Має місце «отруєння» іоніту органікою, що знижує його ємність. Це істотно в процесі водоочищення, коли через шар іонітів проходять великі кількості води з домішками органічних речовин. Гелеві аніоніти менш міцні ніж гелеві катіоніти. При невеликих концентраціях ДВБ ступінь зшивання невисока, смола сильно набухає, швидкість дифузії та іонного обміну великі. При збільшенні ДВБ прочність та механічний опір стають більш високими. Останнім часом навчилися одержувати і смоли зі значно більш однорідною структурою сітки - ізопористі смоли (б). Через регулярність будови можливість виникнення дефектів у матриці значно менша, ніж при нерегулярній структурі. Вони мають кращі кінетичні властивості і важко отруюються органікою, яка легко видаляється після сорбції, також вони є більш довговічними і стійкими в порівнянні з іонітами гелевой структури. Синтезовано іоніти з явною пористою структурою, які називають макропористими (в). При синтезі таких іонітів поряд з звичайними вихідними продуктами використовують спеціальні реагенти – пороутворювачі - летучі розчинники (спирти нормальної й ізометричної будівлі; вуглеводні), які, виконуючи роль індиферентного розріджувача і не беручи участь у реакціях основних, перешкоджають одержанню однофазних зерен. На останніх етапах синтезу при видаленні з іоніту реагенту - пороутворювача - в зернах з'являється вільний простір у вигляді отворів і каналів. Тверда фаза смоли, що знаходиться між ними, має гелеву структуру, що сильно ущільнена, тому що при синтезі вводять багато зшивки (від 18 до 36% ДВБ), непрозорі, поверхні в ненабухшому стані в 50-100 разів більше поверхні гелевих. Для отримання достатньо пористих осмотично стабільних матриць при синтезі карбоксильних катіонітів вводять значні кількості зшиваючого агенту, з іншої сторони – надмірне підвищення ДВБ недоцільно. У випадку акрилових іонітів такий компонент є неіоногенною складовою полімерної сітки і зростання її долі в товарному продукті приводить до зниження ПОЄ. Тому користуються близькими рецептурними сумішами при виробництві акрилових іонітів: забезпечити високу осмотичну стабільність при більшій ПОЄ. ПОЄ – дорівнює кількості іоногенних груп в одиниці маси матриці. Акрилова кислота - одноосновна Тому навіть у набухлому стані осередки гелевої фази дуже дрібні і вона слабко набухає. У таких іонітах є явні пори з діаметром від 20 до 2000 Å, проте розмір більшої частини пор 150-250 Å. Гелеві іоніти мають питому поверхню 0,1-0,2 м2/г, а макропористі – 60-80 м2/г. Виміряти пори можна в такий спосіб: висушити іоніт, під тиском вводять ртуть, вимірюючи її об'ємю З'явилися відомості про розробку макропористих сильно-основних аніонітів з середнім діаметром пор 70 000 Å, максимальним діаметром до 250000 Å. Вони пристосовані для видалення з розчину не тільки іонів органіки, але і колоїдних часток.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 194; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.104.173 (0.058 с.) |

.

.