Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Управление перекрывными топливными кранами

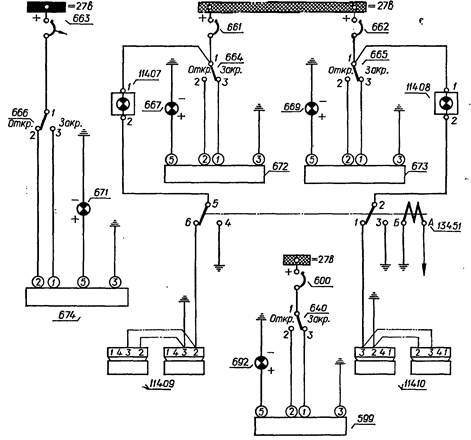

Схема управления перекрывными топливными кранами основных и дополнительного двигателей, а также краном кольцевания топлива показана на рис. 4. Переключатели управления перекрывными кранами основных двигателей установлены на средней панели приборной доски летчиков, переключатель управления перекрывным краном дополнительного двигателя — на левом пульте. Питание 27 В поступает на краны со щита АЗС: на обмотку перекрывных кранов — от аварийной шины, а на обмотку крана кольцевания — от основной. Об открытом положении кранов сигнализируют соответствующие сигнальные лампы. К автоматам защиты сети перекрывных кранов подключены термостружкосигнализаторы ТСС-24, установленные на левом и правом двигателях. При попадании стружки в двигатель или повышении температуры масла

Рис. 4. Схема управления перекрывными топливными кранами двигателей АИ-24ВТ, дополнительного двигателя РУ19А-300 и краном кольцевания (на самолеты с № 1601 и на № 1505): 599, 672, 673. 674 — электромеханизмы 768600МА перекрывных топливных кранов левого и правого двигателей, дополнительного двигателя РУ19А-300 и кранов кольцевания топлива для левого и правого двигателей; 600, 661, 662 — автоматы защиты сети АЗС-5; 663 — автомат защиты сети АЗР-6; 640, 664, 665, 666 — переключатели ППГ-15К управления перекрывными кранами двигателя РУША-300. левого и правого двигателей крана кольцевания топлива; 667, 669 — сигнальные лампы СЛМ-61 открытого положения кранов 768С00МА левого и правого двигателей; 671 — сигнальная лампа СЛЦН открытого положения крана кольцевания; 692 — сигнальная лампа СЛЦ-51 открытого положения крана 761600МА двигателя РУ19А-300; 11407, 11408 — табло сигнализации «Стружка в двигателе; 11409, 11410 — термостружкосигнализатор ТСС-24

выше допустимой загораются табло СПП-2К «Стружка в двигателе» (правом, левом), установленные на центральной панели приборной доски летчиков.

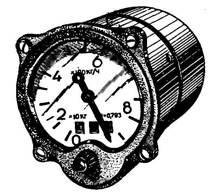

Расходомер топлива РТМС-0, 85-Б1 Расходомер топлива РТМС-0,85-Б1 (рис. 5), установленный в топливной системе самолета, предназначен для измерения часового расхода топлива

Рис. 5. Показывающий прибор расходомера РТМС-0,85-Б1

двигателем (в кг/ч), замеряемого в каждый данный момент времени, и оставшегося запаса топлива (в кг), приходящегося на один двигатель.

На самолете установлены два комплекта расходомера. В каждый комплект входят: - датчик суммарного и часового расходов топлива: - показывающий прибор; - тиратронный прерыватель ПТ-56; - трансформатор ТРП-52; - запасной тиратрон ТГ1-0,1/1,3. Принцип действия датчиков прибора основан на том, что обороты чувствительного элемента датчика пропорциональны скорости потока топлива, и, следовательно, пропорциональны как часовому расходу, так и количеству протекающего через датчик топлива. Чувствительным элементом датчика расходомера являются две спиральные крыльчатки, одна из которых измеряет суммарный расход, а другая — часовой расход. Каждая крыльчатка помещена в отдельный корпус. Оба корпуса соединены гайкой. Основные данные Пределы измерения, кг: запаса топлива 9990 расхода топлива 850 Гидравлическое сопротивление на датчиках при максимальном расходе, кгс/см2: при вращающейся крыльчатке 0,3 при заторможенной крыльчатке 0,5 Мощность, потребляемая комплектом по переменномутоку, В А, не более 80 Масса комплекта (на самолет), кг, не более 9,5

Вывод: электрооборудование топливной системы обеспечивает: - автоматическое и ручное управление выработкой топлива из баков; - измерение количества топлива, как в баках каждой группы, так и суммарного количества раздельно для обоих полукрыльев; - сигнализацию остатка топлива 580 кг; - управление централизованной заправкой баков топливом. Выполнение перечисленных задач на самолете производится системой программного управления и измерения топлива СПУТ1-5ВЕ.

Вопрос № 2. Электрические системы измерения, расхода и выработки топливавертолёта Ми-8

Топливная система Топливная система предназначена для размещения необходимого количества топлива на борту вертолета и бесперебойной подачи его к насосам-регуляторам двигателей на всех режимах и высотах, а также для подачи топлива в керосиновый обогреватель КО-50. В топливную систему входят: расходный топливный бак, два подвесных топливных бака, два подкачивающих насоса ЭЦН-40, два перекачивающих насоса ЭЦН-75Б, два блока фильтров, два пожарных крана 768600МА, три перекрывных крана, три сигнализатора давления СД-29А, магистраль перепуска топлива, система дренажа топливных баков, топливомер СКЭС-2027В, сливные краны, обратные клапаны, трубопроводы и соединительная арматура.

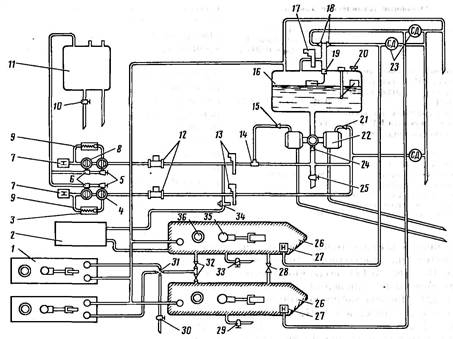

Для увеличения дальности и продолжительности полета на вертолет могут быть установлены в кабине центральной части фюзеляжа один или два дополнительных топливных бака. Основные технические данные Применяемое топливо Т-1, ТС-1 и их смесипри дозаправке; РТ сприсадком 0,003% ионола. Давление топлива (избыточное), МПа (кгс/см2): - на входе в агрегат НР-40ВГ... 0,04—0,12(0,4—1,2) - максимальное на выходе из агрегата НР-40ВГ 60 Вместимость топливных баков, л: - расходный 445 - левый подвесной 745 или 1140 - правый подвесной 680 или 1030 - дополнительный 915 Расход топлива на два двигателя для транспортных полетов, кг/ч 580 Подача топлива к двигателям осуществляется из расходного топливного бака 16 (рис. 6) подкачивающими центробежными насосами ЭНЦ-40 (поз. 22). Насосы забирают топливо из бака и под давлением 0,04...0,12 МПа (0,4...1,2 кгс/см2) подают его в магистраль питания двигателей через обратные клапаны 15 и 21, открытые пожарные краны 13 в блоки 9 фильтров грубой и тонкой очистки. Из фильтров топливо, очищенное от механических примесей, подается к насосам-регуляторам 7 (НР-40ВГ) двигателей. В случае засорения фильтра тонкой очистки топливо, пройдя фильтр грубой очистки, через перепускной клапан 3 блока фильтров поступает к насосу-регулятору НР-40ВГ без тонкой фильтрации. Для непрерывной подачи топлива в магистрали питания двигателей подкачивающие насосы 22 (ЭЦН-40) закольцованы, а установленные обратные клапаны 15 и 21 после насосов при отказе любого из них блокируют отказавший насос, и топливо от одного работающего насоса подается в магистрали обоих двигателей. При отказе обоих насосов топливо в результате подсоса, создаваемого насосами-регуляторами двигателей, через обратный клапан 24 поступает к двигателям. Расходный бак по мере выработки топлива автоматически пополняется из подвесных баков центробежными насосами 27 (ЭЦН-75Б). Насосы установлены в подвесных баках и подают топливо по трубопроводам через обратные клапаны 18 и поплавковый клапан уровня 19, который предохраняет расходный бак от переполнения. На случай заедания поплавкового клапана уровня в закрытом положении в топливной системе предусмотрена магистраль перепуска топлива, которая соединяет полость корпуса обратных клапанов с расходным баком, минуя поплавковый клапан уровня. В магистрали перепуска установлен электрический перекрывной кран 17, управляемый из кабины экипажа, открытие и закрытие которого производится выключателем с трафаретом ПЕРЕПУСК ТОПЛИВА, установленным на правой приборной доске над красным табло ОСТАЛОСЬ ТОПЛИВА 300 л. Перепуск топлива происходит при преждевременном включении этого табло и при наличии достаточного количества топлива в баках по топливомеру. При включении крана перепуска контролируется количество топлива по топливомеру в расходном баке. Выключение крана перепуска топлива производится после заполнения расходного бака топливом не более чем на 420 л. Подвесные баки 26 соединены между собой двумя трубопроводами, что обеспечивает равномерную выработку топлива из левого и правого баков, а также полную выработку топлива из подвесных баков при отказе одного из насосов ЭЦН-75Б. Блокировка отказавшего насоса обеспечивается обратными клапанами 18, которые установлены в корпусе вместе подсоединения трубопроводов от насосов ЭЦН-75Б. Расположение насосов в противоположной стороне подвесных топливных баков позволяет обеспечивать поступление топлива в расходный бак при различных эволюциях вертолета. Подача топлива в керосиновый обогреватель 2 (КО-50) осуществляется от магистрали питания правого двигателя. Трубопровод КО-50 подсоединяется к угольнику после пожарного крана. В его магистрали установлен перекрывной электромагнитный клапан 34 (610200А).

Рис. 6. Принципиальная схема топливной системы: 1 — дополнительные топливные баки; 2 — керосиновый обогреватель КО-50; 3 — перепускной клапан блока фильтров; 4 — фильтр грубой очистки; 5, 6, 25, 29, 30, 33 — сливные краны; 7 — насосы НР-40ВГ; 8 — фильтр тонкой очистки; 9 — блоки фильтров; 10— сливной кран дренажного бачка; 11 — дренажный бачок; 12 — клапаны консервации; 13 — пожарные краны; 14 — магистраль питания правого двигателя; 15, 18, 21, 24 — обратные клапаны; 16 — расходный топливный бак; 17— перекрывной кран 768600МА магистрали перепуска топлива; 19 — поплавковый клапан; 20, 36 — заливные горловины; 22—подкачивающие насосы ЭЦН-40; 23—сигнализаторы давления СД-29А; 26 — подвесные топливные баки; 27—перекачивающие насосы ЭЦН-75Б; 28, 31, 32 — перекрывные топливные краны; 34 — перекрывной электромагнитный кран 610200А; 35 — датчик топливомера СКЭС-2027В

При работе двигателей контролируется избыточное давление топлива перед рабочими форсунками, которое должно быть равным 3,4...6,0 МПа (34...60 кгс/см2). Давление измеряется манометром из комплекта трехстрелоч-ного индикатора ЭМИ-ЗРИ, мембранный датчик ИД-100 которого установлен на каждом двигателе. Указатели индикаторов УИЗ-3 установлены на правой приборной доске. Сигнализаторы давления 23 (СД-29А), установленные в магистралях подачи топлива из подвесных баков в расходный, сигнализируют о работе насосов ЭЦН-75Б. При нормальной работе насосов каждый сигнализатор замыкает цепь питания сигнальной лампы на табло сигнализации о давлении топлива на выходе из насоса ЭЦН-75Б. Сигнализатор давления СД-29А, контролирующий работу подкачивающих насосов ЭЦН-40, при наличии давления в магистрали подачи топлива включает сигнальную лампу табло о нормальной работе этих насосов. Все три табло расположены на левой панели верхнего электропульта под выключателями топливных насосов. Сигнализаторы давления установлены на нижней стенке контейнера расходного бака.

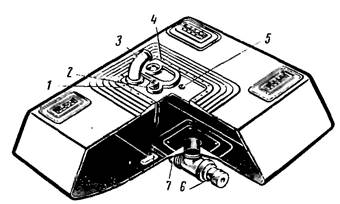

Количество топлива в дополнительном, подвесных и расходном баках контролируется топливомером 35 (СКЭС-2027В), в комплект которого входят пять датчиков, переключатель П-8УК и указатель БЭ-09К. Датчики устанавливают по одному в каждом топливном баке, переключатель и указатель находятся на правой приборной доске. Топливомер обеспечивает показания суммарного количества топлива в баках и количества топлива отдельно в каждом баке. При снятии дополнительного бака 1 вместо его датчика к топливомеру подключается имитатор датчика. При наличии в расходном топливном баке 300 л топлива на правой приборной доске загорается световое табло критического остатка топлива. Расходный бак (рис. 7) мягкий, склеен из двух слоев керосино-стойкой резины и наружного защитного слоя из прорезиненной капроновой ткани. В верхней части бака установлена прямоугольная плита 1, отлитая из алюминиевого сплава. Плита крепится к баку с помощью шпилек 4, ввернутых в литую рамку, завулканизированную в стенку бака по контуру выреза под плиту. На плите расположены датчик топливомера 2, заливная горловина 3, поплавковый клапан уровня, корпус обратных клапанов, штуцер 5 магистрали перепуска топлива и штуцер дренажа бака.

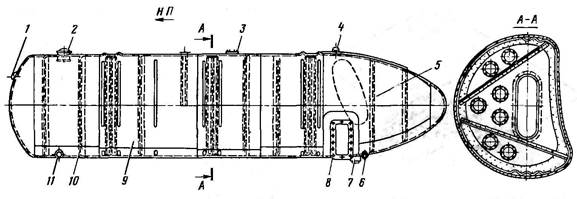

Рис. 7. Расходный топливный бак

В нижней части бака смонтирован переходник 7, к которому крепятся подкачивающие топливные насосы ЭЦН-40 (поз. 6). Крепление переходника 7 к стенке бака аналогично креплению плиты 1. Расходный бак устанавливают в верхней части фюзеляжа за редуктор-ным отсеком в специальном контейнере. Для крепления бака в контейнере на верхней стенке бака по углам установлены четыре попарно расположенные шпильки. Шпильки укреплены на специальных дюралюминиевых лентах, которые, в свою очередь, зашунтированы в лямках, приклеенных к стенке бака. Кроме этих шпилек, для крепления бака в контейнере используют четыре угловые шпильки крепления плиты 1 к верхней стенке бака. Герметизация крепления плиты бака к контейнеру достигается специальной прокладкой. Бак устанавливают, в контейнер из грузовой кабины, после чего монтируют нижнюю крышку контейнера, а на потолок грузовой кабины — защитную панель, закрывающую арматуру и агрегаты, расположенные на нижней стенке контейнера. Поплавковый клапан уровня предназначен для предохранения от переполнения расходного топливного бака. Клапан устанавливают внутри расходного бака на его верхней плите и крепят к ней шпильками.

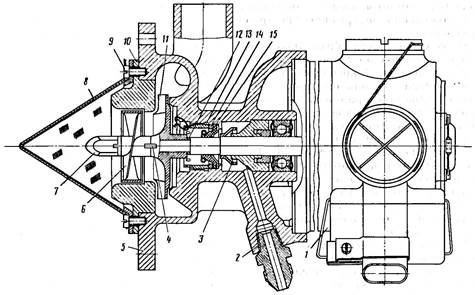

Рис. 8. Поплавковый клапан уровня

Поплавковый клапан (рис. 8) состоит из: корпуса с крышкой, грибкового клапана, двух пружин, рычага с запорным клапаном и пенопластовым поплавком и поршня. Корпус 1 и крышка 3 изготовлены из алюминиевого сплава. В верхней части корпуса расположены три прямоугольных окна для выхода топлива в

Рис. 9. Правый подвесной топливный бак

расходный бак и фланец с отверстиями для крепления клапана в баке. Нижняя часть изготовлена с внутренней цилиндрической расточкой, в которой перемещается поршень 15. К нижнему фланцу корпуса крепится крышка 3. Между корпусом и крышкой установлено резиновое уплотнительное кольцо 10. В крышке корпуса имеется осевое отверстие, которое при заполненном расходном баке закрывается клапаном 8, шарнирно закрепленным на вилке 7. Момент закрытия этого клапана определяется положением вилки относительно рычага 6, которое регулируется гайками 5 крепления вилки. В расточку торца клапана завулканизирована резиновая шайба. Штампованный из алюминиевого сплава рычаг 6 укреплен шарнирно (осью 4) в проушине крышки корпуса и может вращаться относительно оси этого шарнира. В рычаге 6 жестко закреплена трубка крепления пенопластового поплавка 9. На поршне установлена резиновая манжета 14, закрепленная с помощью кольца 13 и гайки 12. Поршень устанавливают на нижнем конце штока грибкового клапана и крепят гайкой. Между поршнем и клапаном установлена пружина 2 с регулировочным кольцом 16. Снизу на поршень с грибковым клапаном действует пружина 11. В кольцевую канавку на наружной поверхности грибкового клапана завулканизировано резиновое уплотнительное кольцо 17. В штоке клапана имеется осевой канал, по которому топливо проходит в полость под поршень 15. При отсутствии топлива в расходном баке поплавок опущен вниз и услием пружины 11 грибковый клапан 18 закрыт. При включении перекачивающих насосов ЭЦН-75Б подвесных баков и достижении избыточного давления перед грибковым клапаном 0,02…0,04 МПа (0,2...0,4 кгс/см2) поплавковый клапан открывается, сжимая пружину 11, и пропускает топливо в расходный бак через окна в корпусе 1 клапана. Одновременно топливо проходит через осевой канал в грибко вом клапане в полость под поршнем и выходит в расходный бак через отверстие в крышке 3. При повышении уровня топлива в расходном баке поплавок поднимается, и при заполненном баке клапан 8 закрывает осевое отверстие в крышке. Слив из полости под поршнем 15 прекращается, давление в этой полости начинает нарастать, и пружина 11 перемещает поршень с грибковым клапаном вверх. Грибковый клапан 18 садится на седло корпуса, и доступ топлива в расходный бак прекращается. Подвесные топливные баки (рис. 9) — сварной конструкции, изготовлены из листового материала АМцАП. Обечайка 9 баков изнутри подкреплена набором диафрагм 5 и тремя силовыми шпангоутами 10, которые расположены в местах крепления баков к фюзеляжу. В стенках диафрагмы и шпангоутов имеются отбортованные отверстия для сообщения внутреннего пространства бака. В верхней части бака находятся заливная горловина 2, дренажный штуцер 4 и фланец 3 крепления датчика топливомера. В нижней части бака имеются два штуцера 6 и 11 для соединения подвесных баков между собой, фланец для установки сливного крана 7 и фланец 8 для крепления монтажного устройства насоса ЭЦН-75Б. Насос ЭЦН-75Б в правом подвесном баке расположен спереди, а в левом — сзади, что обеспечивает непрерывную перекачку топлива из подвесных баков в расходный при значительных углах тангажа вертолета. В переднем днище правого подвесного бака имеется штуцер 1 для подсоединения трубопровода слива топлива из КО-50 при перепуске. Подвесные топливные баки установлены снаружи у бортов фюзеляжа. Каждый бак крепят к фюзеляжу тремя стальными лентами, которые в свою очередь — к специальным штампованным кронштейнам. Нижние кронштейны и верхний средний изготовлены из алюминиевого сплава. Верхние кронштейны, установленные на шпангоутах № 7 и 10, изготовлены из стали 30ХГСА. Кронштейны крепят к фюзеляжу болтами. Затяжка лент обеспечивается тандерами. Для улучшения противокоррозионной защиты баков в зоне лент их крепления войлочные прокладки приклеивают герметиком ВИТЭФ-1. Дополнительный топливный бак — сварной конструкции, изготовлен из листового материала АМц. Обечайка бака изнутри подкреплена четырьмя диафрагмами, в стенках которых расположены отбортованные отверстия для увеличения жесткости. В верхней части бака приварены заливная горловина, дренажный штуцер и фланец крепления датчика топливомера. В нижней части бака вварен штуцер для подсоединения трубопровода подачи топлива в подвесные баки и штуцер со сливным краном для слива отстоя топлива. Дополнительные баки установлены на ложементах и закреплены двумя стальными лентами, которые стянуты тандерами. Ложементы укреплены болтами на полу грузовой кабины. Дополнительные баки подключены в общую топливную систему вертолета с помощью перепускного крана клапанного типа. При необходимости установки одного дополнительного бака его размещают на левом борту грузовой кабины. Трубопроводы дренажа дополнительных баков подключены к общей системе дренажа топливных баков. Подкачивающий насос ЭЦН-40 — центробежного типа, предназначен для подачи топлива из расходного бака к насосам-регуляторам НР-40ВГ. В топливной системе вертолета установлены два параллельно работающих насоса ЭЦН-40, включение и выключение которых выполняют одним переключателем, расположенным на левой панели верхнего электропульта. Там же находится табло РАСХОДНЫЙ БАК с зеленым светофильтром, лампочка которого включается сигнализатором давления СД-29А при работающих насосах ЭЦН-40. Установка двух параллельно работающих насосов значительно повышает надежность работы топливной системы вертолета в целом. Насос (рис. 10) конструктивно выполнен вместе с электродвигателем, питание которого осуществляется от бортовой сети постоянного тока. Производительность насоса при давлении топлива на выходе не менее 0,08 МПа (0,8 кгс/см2) составляет 2100 л/ч. Автономно расположенный насос ЭЦН-40 состоит из электродвигателя, корпуса насоса, крышки с фильтром, шнека и крыльчатки. К корпусу 5 насоса с одной стороны крепится винтами 9 крышка 10 с сетчатым фильтром 8, а с другой — электродвигатель 1 типа МП-100Б1-2, который осуществляет привод крыльчатки и шнека. На валу электродвигателя 1 устанавливают отражатель 3 и крыльчатку 11 со шнеком 6, которые крепятся гайкой 7. Между крыльчаткой и валом электродвигателя установлена регулировочная шайба 12. От проворачивания на валу крыльчатку и шнек удерживает шпонка 4. Шнек 6 и крыльчатка отлиты из алюминиевого сплава.

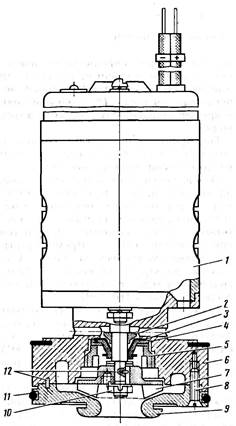

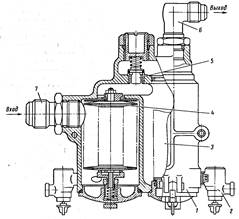

Рис. 10. Топливный насос ЭЦН-40

Шнек представляет собой винт, состоящий из ступицы и двух непрерывных, образующих винтовые поверхности лопастей, охватываемых бандажной втулкой. Крыльчатка 11 выполнена в виде диска со спиральными лопатками. Внутренняя полость корпуса 5 в месте установки крыльчатки образует расширяющийся канал — улитку, из которой топливо выходит через штуцер, ввернутый в резьбовое отверстие в приливе корпуса. Для предотвращения просачивания топлива в электродвигатель по его валу в корпусе насоса через кольцо 14 установлена и закреплена гайкой 13 резиновая манжета 15. При нарушении герметичности этого уплотнения просочившееся топливо сливается из полости корпуса насоса через дренажный штуцер 2, ввернутый в одно из трех резьбовых отверстий на приливах корпуса. Отражатель 3 препятствует проникновению топлива в сторону электродвигателя, отбрасывая его центробежными силами от вала электродвигателя к дренажному штуцеру. Насосы ЭЦН-40 установлены на переходнике расходного топливного бака. Между фланцами переходника и насосов устанавливают резиновые прокладки. При работе насоса топливо забирается из переходника расходного бака и через фильтр шнеком подается на крыльчатку. Шнек обеспечивает непрерывную подачу топлива на крыльчатку с небольшим повышением давления. Под действием на топливо центробежных сил, возникающих в расширяющихся каналах, образованных спиральными лопатками крыльчатки, топливо подается в выходной патрубок насоса. Электропроводные центробежные насосы ЭЦН-75Б предназначены для перекачки топлива из подвесных топливных баков в расходный бак. В каждом подвесном баке установлено по одному перекачивающему насосу. Насос в баке устанавливают в специальном монтажном устройстве, предотвращающем попадание топлива в электродвигатель насоса. Он выполнен совместно с электродвигателем, питающимся от бортсети постоянного тока. Электродвигатель насоса в монтажном устройстве продувается воздухом для охлаждения и удаления паров топлива. Производительность насоса при давлении топлива на, выходе не менее (0,06±0,04 0,01) МПа [(0,6 +-0,4 0,1) кгс/см2] составляет 150 л/мин. - Насос ЭЦН-75Б (рис. 11) по устройству и принципу работы аналогичен насосу ЭЦН-40. В расточке корпуса насоса 6 гайкой 5 зажата резиновая манжета 4 с опорным корпусом 3, который предохраняет ее от смятия. На валу электродвигателя 1 установлены стальной отражатель 2 и крыльчатка 7, удерживаемая от проворачивания штифтом 12, а от осевого перемещения гайкой 10. Корпус 6 и крыльчатка 7 отлиты из алюминиевого сплава, крышка 9 соединяется с корпусом винтами 8. Внутренние расточки корпуса и крышки образуют спиральную камеру, из которой топливо выходит через отверстие в корпусе 6 в штуцер монтажного устройства. В канавку крышки установлено уплотнительное кольцо 11. При работе насоса топливо подается к крыльчатке 7 под действием силы тяжести. Вращающаяся крыльчатка отбрасывает топливо центробежными силами в спиральную камеру. Давление топлива повышается при движении его по расширяющимся каналам между спиральными лопатками крыльчатки. Пожарные краны устанавливают в магистралях подачи топлива из расходного бака к блокам фильтров. Они предназначены для перекрытия подачи топлива в двигатели в аварийных случаях и на стоянке. В качестве пожарных кранов на вертолете используют электрические перекрывные краны 768600МА. Перекрывной кран (рис. 12) состоит из электромеханизма ЭПВ-150М, корпуса, валика, поводка, заслонки и уплотнительных узлов. Электромеханизм ЭПВ-150М включает в себя реверсивный электродвигатель 1 постоянного тока, планетарный редуктор 4 и блок 3 микровыключателей. Электромеханизм выполнен взрывобезопасным. Все его электрические узлы, работа которых связана с искрообразованием, герметично закрыты крышками для предохранения от попадания на них паров и капель топлива. В блоке микровыключателей имеются два микровыключателя и кулачковый валик, приводимый во вращение от специального зубчатого колеса планетарного редуктора. Микровыключатели обеспечивают автоматическое выключение электромеханизма при крайних положениях заслонки крана. Питание подводится к штепсельному разъему 2.

Рис. 11. Топливный насос ЕЦН-75Б

Рис. 12. Электрический перекрывной кран 768600М

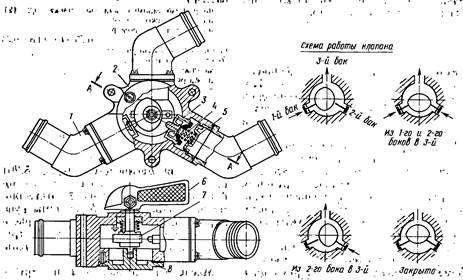

К корпусу планетарного редуктора винтами 5 крепится корпус 6 крана, отлитый из алюминиевого сплава. Сверху в корпусе закреплена крышка 8. Через боковое отверстие в стенке корпуса проходит валик 19, шлицами соединяющийся с выходным валом планетарного редуктора 4. На внутреннем конце валика 19 имеются две лыски, на которые установлена бронзовая шайба 17 и поводок 9, который фиксируется скобой 10. На другом конце поводка имеется цапфа, которая входит в вырез заслонки 12. Заслонка 12 изготовлена из легированной стали и полирована с обеих сторон, к которым тарельчатыми пружинами 16 прижимаются фасонные резиновые уплотнительные кольца 15, установленные в дюралюминиевых стаканах 14. Стаканы 14 монтируются в расточках корпуса 6 и от осевого перемещения удерживаются штуцерами входа и выхода, которые крепятся на шпильках 11. Уплотнение по разъемам осуществляется кольцами 7, 13, 18. Принцип действия крана заключается в том, что при вращении выходного вала редуктора приводится во вращение соединенный с ним валик крана 19 и поворачивает поводок 9, который перемещает заслонку 12, закрывая или открывая проходное отверстие корпуса крана. Пожарные краны устанавливают в редукторном отсеке у шпангоута № 9 на потолочной панели фюзеляжа. Для включения и выключения кранов на средней панели верхнего электропульта расположены два переключателя. Под переключателями — два световых табло, которые загораются при закрытых кранах. Время открытия крана составляет не более 3 с. Блок фильтров обеспечивает фильтрацию топлива, поступающего в насосы-регуляторы НР-40ВГ. Блок фильтров (рис. 13) состоит из: корпуса, фильтра грубой очистки, фильтра тонкой очистки, перепускного клапана 5, двух кранов 600М и 400М для слива отстоя топлива, штуцеров входа и выхода топлива. Корпус 1 блока фильтров отлит из алюминиевого сплава. Во внутренних колодцах корпуса установлены фильтры 4 и 3 соответственно грубой и тонкой очистки. В нижней части в корпус блока ввернуты на конической

Рис. 13. Блок фильтров

резьбе сливные краны 2. В верхней части корпуса установлены штуцера входа 7 и выхода 6 топлива. Фильтр 4 грубой очистки набран из дисковых фильтрующих элементов, собранных на штоке, который штифтом через втулку и пружину соединен с крышкой. Фильтрующий элемент состоит из четырех сетчатых и одной гофрированной шайб. Наружные сетчатые шайбы являются фильтрующими. Они изготовлены из никелевой сетки саржевого плетения. Внутренние сетчатые шайбы являются каркасными. Они изготовлены из латунной сетки и предназначены для придания жесткости и сохранения формы фильтрующих шайб. Внутренние контуры сетчатых шайб попарно завальцованы в алюминиевые кольца. Между парами сетчатых шайб устанавливают гофрированную шайбу, придающую жесткость всему фильтрующему элементу, после чего наружные контуры всех пяти шайб элемента завальцовываются в алюминиевое кольцо. Фильтрующие элементы устанавливают на штоке, плотно прижатыми один к другому пружиной через уплотнительную шайбу, в результате чего перетекание топлива между ними предотвращается. Сверху на штоке установлена шайба с резиновым уплотнительным кольцом. Шток фильтрующего пакета укреплен на крышке фильтра таким образом, что фильтрующий пакет может перемещаться вдоль оси штока вследствие изменения длины пружины, установленной на штоке. Это необходимо для обеспечения плотного стыка между верхней шайбой фильтрующего пакета и корпусом блока фильтров с одной стороны и между корпусом блока крышкой фильтра с другой. Крышку фильтра крепят к корпусу траверсой. Фильтр тонкой очистки задерживает механические частицы размером более 12—16 мкм. Фильтрующий элемент его состоит из цилиндрического каркаса и двух слоев гофрированных сеток. Фильтрация топлива осуществляется наружной гофрированной сеткой саржевого плетения, изготовленной из никелевой проволоки. Внутренняя латунная сетка является каркасом и придает жесткость гофрам наружной сетки. Торцы сеток и цилиндра заделаны во втулки, наружные буртики которых ограничивают перемещение фильтрующего элемента в расточках корпуса и крышки. Соединение фильтрующего элемента с крышкой, и корпусом уплотняют резиновыми кольцами. Из корпуса блока фильтров фильтрующий элемент вынимается вместе с крышкой, которая притягивается к корпусу траверсой. Топливо входит в корпус блока фильтров через входной штуцер 7, просачивается внутрь фильтрующего пакета фильтра грубой очистки и через канал между колодцами корпуса входит в полость фильтра тонкой очистки, а также подходит к предохранительному клапану. Просачиваясь внутрь фильтрующего элемента фильтра тонкой очистки, топливо по каналу в корпусе поступает к выходному штуцеру 6. При засорении фильтра тонкой очистки возникает перепад давления. При достижении его величины 0,05...0,06 МПа (0,5...0,6 кгс/см2) открывается перепускной клапан 5, и топливо, минуя фильтр тонкой очистки, через выходной штуцер поступает к насосу НР-40ВГ. Блоки фильтров установлены в горизонтальном положении в отсеках двигателей на потолочной панели фюзеляжа между шпангоутами № 3 и 4. Каждый блок закреплен двумя болтами к специальному кронштейну, отштампованному из листового дюралюминия и приклепанному к потолочной панели. Трубопроводы от сливных кранов блоков фильтров выведены через коллектор в дренажный бачок топливной системы. Для предотвращения случайного открытия сливных кранов на их штоки установлены ограничители. Дренажный бачок сварен из алюминиевых листов АМц-АМ. Стенки бачка имеют зиги для увеличения жесткости. Сверху в бачок вварены три входных штуцера: один связан трубопроводом с системой суфлирования маслобаков, два других — с коллектором трубопроводов дренажной системы двигателей и слива топлива из блоков фильтров. Снизу в бачок вварены штуцер, в который устанавливается сливной кран, и трубка, связывающая бачок с атмосферой. Дренажный бачок установлен на левом борту вертолета между шпангоутами № 4 и 5 центральной части фюзеляжа. Его крепят стяжными лентами к специальным кронштейнам, расположенным на каркасе фюзеляжа под обшивкой. Для подхода к дренажному бачку со стороны грузовой кабины между шпангоутами № 4 и 5 предусмотрен люк. Снаружи между шпангоутами № 4 и 5 выполнен лючок для подхода к сливному крану дренажного бачка. Перекрывные краны 633600А, установленные в магистралях, сообщающих подвесные топливные баки, используются для раздельного слива топлива из подвесных и дополнительного баков, а также при заправке баков топливом. Перекрывнои кран клапанного типа состоит из корпуса, отлитого из алюминиевого сплава, установленного в нем на оси клапанного рычага. На выходящем из корпуса конце оси жестко закреплен рычаг, с помощью которого клапан крана устанавливают в положение ЗАКРЫТО или ОТКРЫТО. Для этого на корпусе крана со стороны рычага имеется трафарет. В обоих положениях клапан крана фиксируется запирающей пружиной, установленной в корпусе крана. Перекрывные краны устанавливают внутри панели грузового пола: два передних — между' шпангоутами № 6 и 7, задний — между № 10 и 11. Электрический перекрывной кран установлен в магистрали перепуска топлива из подвесных топливных баков в расходный. Он укреплен на кронштейне к плите расходного бака. По устройству кран аналогичен крану 768600МА (см. рис. 5.23). Открытие и закрытие крана производятся выключателем с трафаретом ПЕРЕПУСК ТОПЛИВА, установленным на правой приборной доске. Сливные краны 601100М обеспечивают слив топлива из всех баков топливной системы. Кран слива из расходного бака расположен в люке между шпангоутами № 12 и 13 справа по полету. Люк закрывается крышкой с нажимным замком. Краны слива из подвесных баков укреплены непосредственно на нижней части подвесных баков. Кран слива из дополнительных баков установлен в люке между шпангоутами № 3 и 4 слева по полету. Сливной кран состоит из корпуса, в расточке которого установлен винтовой шток. На верхний конец штока скобой закреплен клапан, на нижний через храповик закреплена ручка. Фиксация ручки на храповике обеспечивается пружиной. Сливные краны 601400М, установленные на блоках фильтров, нажимного клапанного типа. Кран состоит из корпуса, клапана со штоком, пружины, заглушки и гайки. На хвостовик штока установлена ручка. Открывают кран путем нажатия на ручку и "вывода штифта из паза гайки. Перепускной кран клапанного типа предназначен для подключения двух дополнительных баков к топливной системе вертолета. Кран установлен под полом кабины центральной части фюзеляжа между шпангоутами № 6 и 7. Кран (рис. 14) имеет четыре положения: ЗАКРЫТО, ПРАВЫЙ ОТКРЫТ, ЛЕВЫЙ ОТКРЫТ и ОБА ДОПОЛНИТЕЛЬНЫХ ОТКРЫТЫ. Кран обеспечивает одновременную и раздельную выработку топлива из дополнительных баков, раздельную заправку и слив топлива. Кран состоит из литого корпуса 2, крышки 8, двух клапанов 4 в корпусах 3 с пружинами и опорными тарелками 5, кулачка 7 с осью и рукояткой 6 крана. Для переключения крана в не

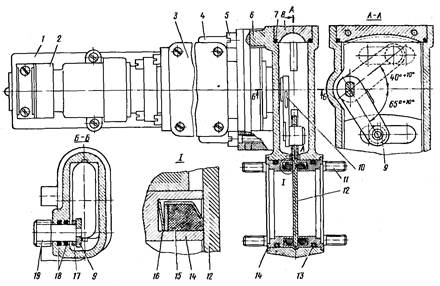

Рис. 14. Перепускной кран

обходимое положение на корпусе под рукояткой установлен трафарет. На корпусе расположены три фланца, на которых закреплены патрубки 1 для подсоединения трубопроводов. Обратные клапаны предназначены для перепуска топлива в одном направлении. В топливной системе установлено пять обратных клапанов 15 (см. рис. 5.17), 18, 21, 24. Обратный клапан представляет собой маятниковый весовой клапан, состоящий из корпуса, шарнирно подвешенной заслонки и крышки. Заслонка клапана, изготовленная из латуни, тщательно притерта к седлу, чем обеспечивается герметичность клапана. Корпус и крышка соединены с помощью шпилек и уплотнены прокладкой из керосиностойкой резины. Трубопроводы топливной системы изготовлены из алюминиевого сплава АМгМ, за исключением отдельных участков, где применены гибкие шланги. Соединение трубопроводов с агрегатами топливной системы — ниппельное. При помощи дюритовых муфт и стяжных хомутов трубопроводы соединены с перекрывными кранами, с топливными насосами ЭЦН-40 и сливными кранами блоков фильтров. Дополнительные топливные баки подключены к системе гибкими рукавами.

|

||||||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 3670; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.187.207 (0.122 с.) |