Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Затачивание спиральных свёрл

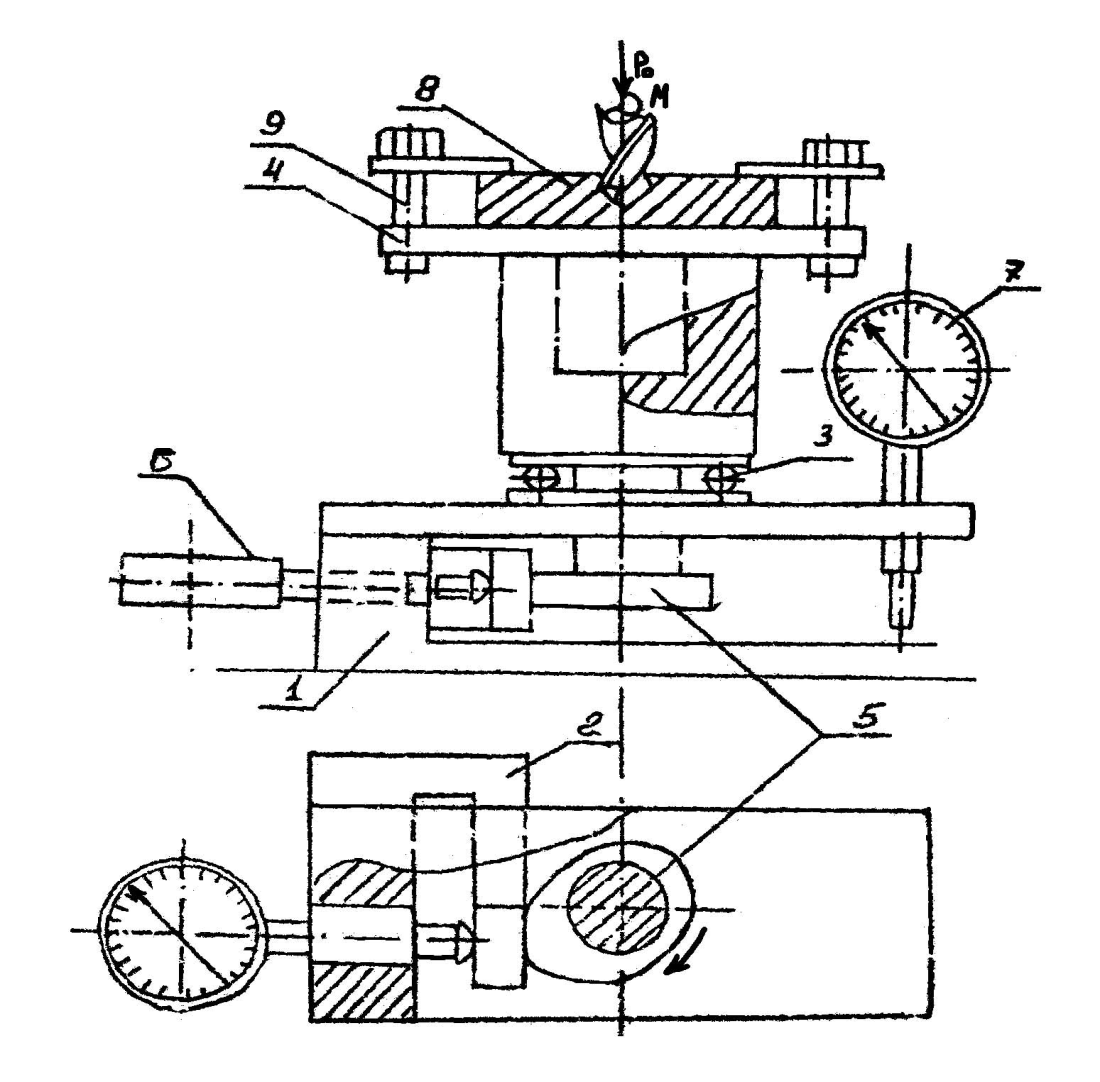

Для получения заднего угла затылок спирального сверла затачивается по конической поверхности. Критерием правильной заточки является соблюдение следующих заданных величин: - угол при вершине - угол наклона поперечной кромки; - заднего угла Кроме того, обе главные режущие кромки должны иметь одинаковую длину и равные углы Несоблюдение этих условий приводит к неравномерной нагрузке режущих кромок, в результате чего сверло «бьет» и просверленное отверстие получается увеличенного диаметра или косым. Главные режущие кромки должны быть заточены в виде прямых линий, образующих между собой угол Рисунок 35. С целью повышения стойкости сверл, предназначенных для сверления сталей, на каждом зубе сверла затачиваются по две главные режущие кромки в виде ломаной линии (рис 35), образующие два угла при вершине: Для улучшения - условий резания поперечной кромки и ленточек производят их подточку, как показано на Рис.35. Качество заточки сверла проверяют специальным шаблоном с вырезами или прибором (угломером). УСТРОЙСТВО И ТАРИРОВКА СВЕРЛИЛЬНОГО ДИНАМОМЕТРА Сверлильный динамометр (рис. 6) состоит из механической части, закрепленной на столе сверлильного станка, и измерительных приборов. Основой сверлильного динамометра являются две взаимноперпендикулярные упругие скобы 1 и 2 (рис. 2). Деталь 8крепится болтами 9 на крепежном столике 4. Осевое усилие сверла передается через упорный подшипник 3к скобе. Скоба деформируется, и индикатор 7 показывает величину деформации. При сверлении сверло старается закрутить деталь 8,столик 4поворачивается вместе с деталью, пока эксцентрик не упрется в скобу 2. Скоба деформируется, а индикатор 8регистрирует деформацию. Чтобы узнать масштаб динамометра от осевого усилия (подачи) надо просто на столик 4 положить последовательно несколько гирь по 10 кг, тогда: σр= где σр - цена деления индикатора 7 в кг; Н- число делений, на которое отклонилась стрелка при нагрузке Р.

Рис. 6. Схема устройства двухкомпонентного динамометра Чтобы протарировать динамометр по крутящему моменту, необходимо динамометр установить горизонтально, зажав его за нижнюю полку скобы 1 в машинные тиски, необходимо следить при этом чтобы губками тисков не зажать скобы 2.

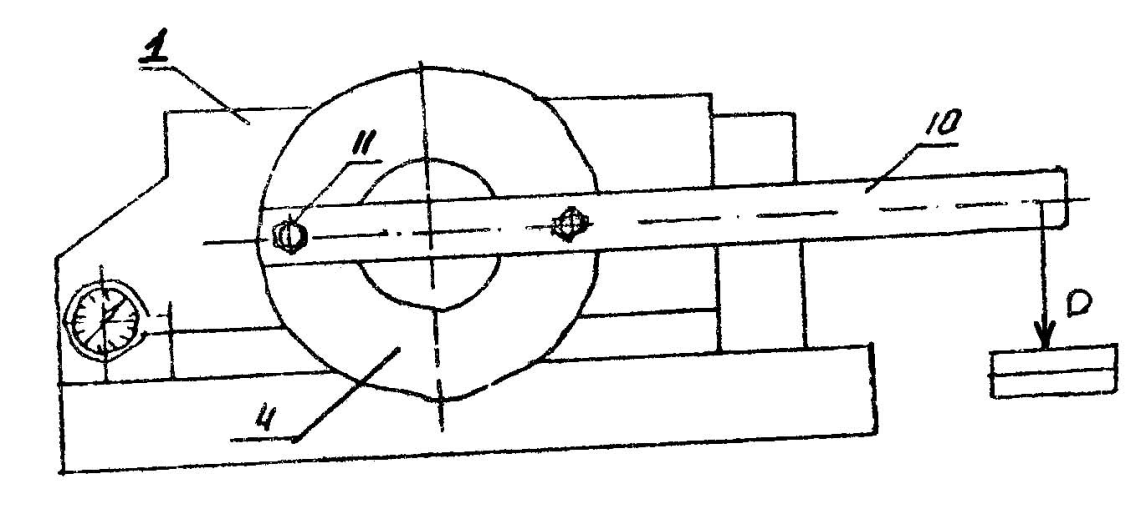

Тарировка проводится по схеме рис. 7.

Рис. 7.Схема устройства для тарировки динамометра К крепежному столику 4 крепится болтами 11 рычаг 10. Наконец рычага подвешиваются гири по 10 кг. Создаваемый при этом момент равен: М = р· и цена деления индикатора 6 σM= где H σ- число делений, на которое отклонилась стрелка индикатора 6при нагрузке Р; σM - цена деления, Подготовка к работе Угломер универсальный Универсальные угломеры изготавливаются двух типов: УМ - для измерения наружных углов и У11 - для измерения наружных и внутреннихуглов. Универсальный угломер типа УМ и схема измерения угла показаны на рис.36. Универсальный угломер состоит из полудиска (основание) 1, закреплённой, на нём линейкой 2. Вторая линейка З может поворачиваться на ось 4 вместе с нониусом 5, а на линейке 3 с помощью державки 6 закрепляется угольник 7, служащий для измерения углов менее 90°. При измерении углов больше 90° угольник снимают.

Рисунок 36

В этом случае к отсчету по угломеру прибавляют 900. Отсчет показаний производят по шкале и нониусу так же как и измерения штангенциркулем. На рис. 36 приведён пример измерения угла сверла равного 80°. Точность измерения угломером составляет "плюс" "минус" деление шкалы нониуса ("плюс", "минус" две минуты) Специальный шаблон. Шаблон с двумя вырезами (рис.37.) позволяет проверить длину режущей кромки, угол заточки Рисунок 37 Техника измерения. Для измерения углов

Главные углы в плане Углы сверл замеряют шаблонами как указано на рис.37. Заточка сверла вручную

Затачивают сверла вручную - следующим образом:

1. Левой рукой удерживают сверло за рабочую часть, а правой рукой охватывают хвостовик, слегка прижимая режущую кромку к боковой поверхности шлифовального круга рис.38. Затем плавным движением правой руки, не отнимая сверла от круга, поворачивают (покачивают) его вокруг своей оси и выдерживают правильный наклон. Рисунок 38. 2. Заточку ведут с охлаждением, периодически погружая конец инструмента в водно-содовый раствор. 3. При заточке следят за тем, чтобы режущие кромки были прямолинейны, имелиодинаковую длину и были заточены под одинаковым углом 4. Качество заточки сверл проверяют шаблонами (см. рис.37). Обработка результатов Результаты измерений углов резцов заносят в таблицу 2, а результаты замера углов сверл после заточки заносят в таблицу 3. Таблица 8

Таблица 9

6 Данные задания для выполнения работы Таблица 10

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ Предварительно протарированный динамометр крепят к столу сверлильного станка. На столике динамометра крепят деталь и проводят 4 серии опытов. 1. Исследовать влияние подачи (3) на крутящий момент М и осевое усилие Р. Скорость и глубина резания в этой серии остаются постоянными. Подача S должна меняться в отношении 1: 2: 3: 4. Провести 3-4 опыта. 2.Исследовать влияние скорости V на крутящий момент М и осевое усилие Р. Подача S и глубина резания t в этой серии остаются постоянными: V= п - число оборотов в мин; D - диаметр сверла. Скорость меняется в отношении 1: 2: 3: 4. Провести 3-4 опыта. 3.Исследовать влияние глубины резания t на крутящий момент М 4. Исследовать влияние угла при вершине сверла (2φ) на М и Р. Провести 4-5 опытов, меняя угол 2φ от 70 до 180°. Режимы при этом надо брать средние. 5. Рассчитать силы резания и крутящие моменты для четырех серий опытов, используя табличные данные. 6. Сравнить практические результаты с расчетными и дать выводы. Таблица

Графики Р =f(Х V. t, 2φ) Графики F =f(S, V. t, 2φ)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 418; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.255.162 (0.018 с.) |

;

; в наружной точке сверла.

в наружной точке сверла. , а ось сверла должна проходить через середину поперечной кромки.

, а ось сверла должна проходить через середину поперечной кромки. = 70...75°. Такая заточка носит название двойной заточки.

= 70...75°. Такая заточка носит название двойной заточки.

,н.мм

,н.мм

, а также угол наклона поперечной кромки.

, а также угол наклона поперечной кромки. и

и  проходного резца используется универсальный угломер рис.36. Остальные углы, расположенные в главной секущей плоскости, находятся расчетом согласно зависимостям:

проходного резца используется универсальный угломер рис.36. Остальные углы, расположенные в главной секущей плоскости, находятся расчетом согласно зависимостям:

,

,  и

и  измеряются также универсальным угломером. Угол

измеряются также универсальным угломером. Угол  задаётся равным 45°. Угол

задаётся равным 45°. Угол  определяется из выражения:

определяется из выражения: