Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Точность изготовления пластин

Механическое крепление пластин накладывает определенные требования к точности их изготовления. В зависимости от точности исполнения пластины выпускаются четырех степеней: - нормальной степени точности (U), шлифованные по ленточкам и опорным поверхностям; - повышенной степени точности (М) – то же, что и нормальные, но с более жесткими допусками; - высокой степени точности (G) – шлифованные по опорным и боковым поверхностям; - особо высокой степени точности - шлифованные по опорным и боковым поверхностям с более жесткими допусками. Пластинки нормальной степени точности (U) применяются в стандартных резцах; (M) и (G) – в резцах, оснащенных минералокерамикой. Применение пластинок более высокой, чем (U), степени точности целесообразно в условиях автоматизированного производства, когда за счет повышения точности изготовления как пластинки, так и корпуса резца без подналадок обеспечивается высокая точность расположения режущих кромок резца относительно станка.

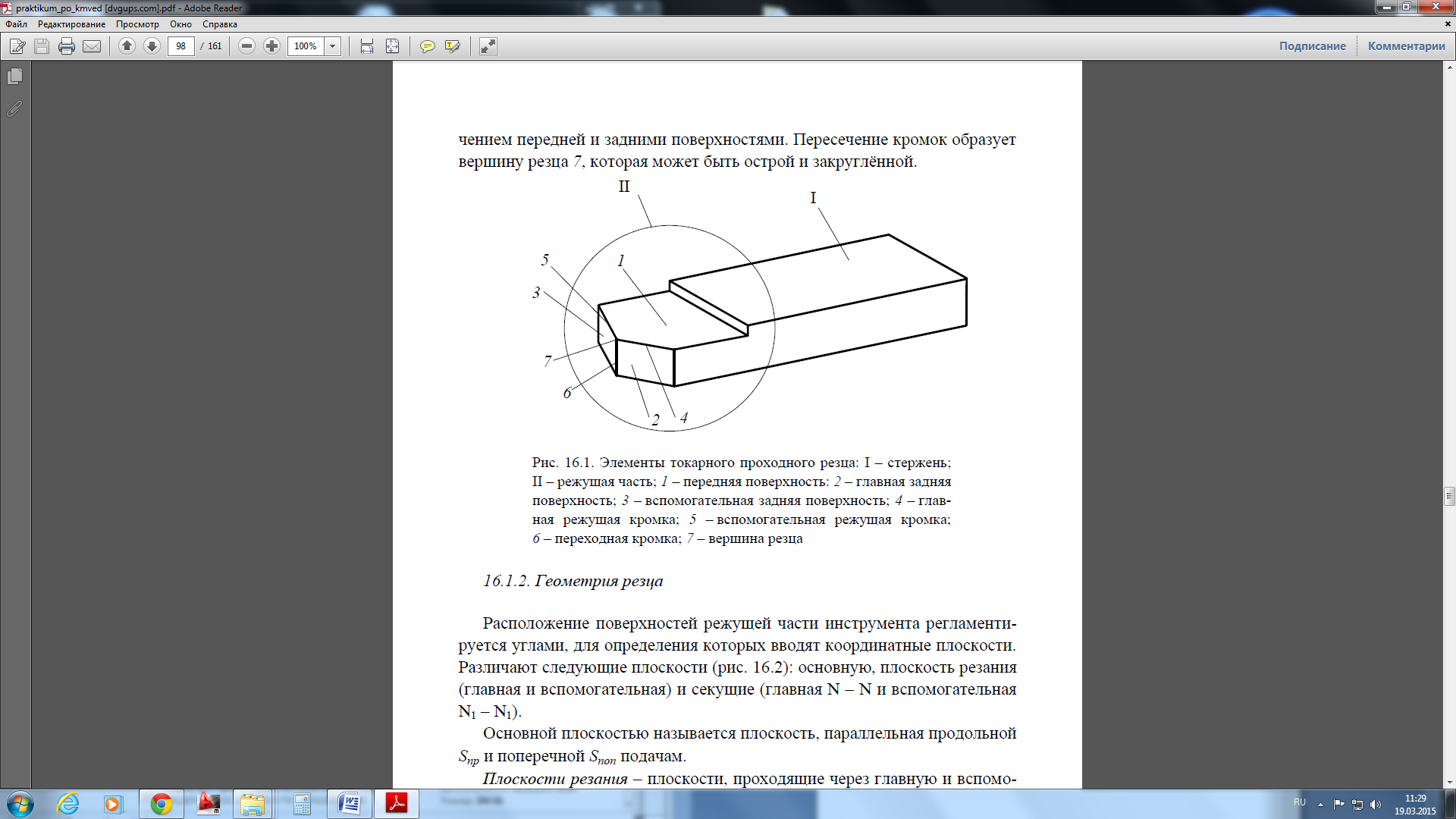

Твердость рабочей части · Для резцов из быстрорежущих сталей определяется режимами термообработки и химическим составом сталей и для вольфрамовых и вольфрамомолибденовых сталей должна быть HRCэ 62…65, а для кобальтовых, ванадиевых и кобальтованадиевых быстрорежущих сталей с массовой долей ванадия не менее 3% и кобальта не менее 5% - HRCэ 63…67. · Твердость рабочей части резцов из твердых сплавов, минералокерамики и сверхтвердых материалов определяется свойствами этих материалов. 16.1.1. Элементы резца Резец (рис. 16.1) состоит из стержня I, при помощи которого он уста-навливается и закрепляется на станке, и режущей части II. Режущая часть ограничена тремя поверхностями: передней 1, главной задней 2 и вспомо-гательной задней 3. Режущие кромки, производящие резание, образуются в результате пересечения указанных трёх поверхностей. Главная режущая кромка 4 формируется пересечением передней и главной задней поверх-ностей, вспомогательная режущая кромка 5 – пересечением передней и вспомогательной задней поверхностей, а переходная кромка 6 – пересечением передней и задними поверхностями. Пересечение кромок образует вершину резца 7, которая может быть острой и закруглённой. Рис. 16.1. Элементы токарного проходного резца: I – стержень; II – режущая часть; 1 – передняя поверхность: 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – глав- ная режущая кромка; 5 – вспомогательная режущая кромка; 6 – переходная кромка; 7 – вершина резца

16.1.2. Геометрия резца Расположение поверхностей режущей части инструмента регламенти- руется углами, для определения которых вводят координатные плоскости. Исходной базой для измерения углов являются: основная плоскость – плоскость, параллельная направлениям продольной Sпр и поперечной Sпоп подачам. плоскость резания – плоскость, касательная к поверхности резания и проходящая через главную режущую кромку (рисунок 5, а), а так же главная секущая плоскость – плоскость перпендикулярная проекции главной режущей плоскости на основную плоскость.

Секущие плоскости – это плоскости, перпендикулярные главной и вспомогательной режущим кромкам и основной плоскости. Углы резцов, как правило, рассматриваются в главной секущей плос- кости и в плане. В главной секущей плоскости измеряются углы: главный задний, главный передний, резания и заострения. Рис. 16.2. Геометрия режущей части резца: а, б, в – варианты углов заточки резца Главный задний α – угол между главной задней поверхностью резца и главной плоскостью резания. Увеличение заднего угла снижает силы трения по задней поверхности и прочность режущего лезвия Главный передний γ – угол между передней поверхностью и плоско- стью, перпендикулярной к главной плоскости резания. Влияет на процесс стружкообразования и прочность режущего лезвия. С увеличением переднего угла уменьшается степень деформации срезаемого слоя и снижается прочность режущего лезвия Этот угол может быть положительным (рис. 16.2, а), отрицательным (рис. 16.2, в) или равным нулю (рис. 16.2, б). С увеличением прочности и твердости обрабатываемого материала оптимальный передний угол уменьшается, а с увеличением прочности инструментального материала – возрастает Передние углы заметно влияют на интенсивность вибраций. С уменьшением γ вибрации усиливаются. При работе с толщиной среза а > 0,2 мм на передней поверхности целесообразно делать фаску шириной от 0,2 до 1,0 мм При обработке хрупких материалов, форма передней поверхности с фаской неэффективна

Главный угол заострения β – угол между передней и главной задней поверхностью β = 90о– (α + γ) (рис. 16.2, а); β = 90о – α (рис. 16.2, б); β = (90о – α) +│γ│ (рис. 16.2, в). Главный угол резания δ – угол между передней поверхностью резца и главной плоскостью резания Угол α влияет на силы трения между задней поверхностью и поверх-ностью резания. С увеличением угла α силы трения уменьшаются, но снижается прочность режущей кромки. Поэтому угол α назначается в пределах 6–12о. Угол β непосредственно влияет на прочность режущей кромки и условия отвода от неё тепла. Углы γ и δ оказывают большое влияние на процесс резания. С увеличением угла уменьшается дефор-мация срезаемого слоя и облегчается сход стружки, но одновременно снижается прочность режущей кромки, ухудшаются условия отвода от неё тепла. Значение угла γ применяемых на практике резцов колеблется в пределах от + 25 до – 10о. Вспомогательные углы γ1 и α1 резца рассматриваются в сечении вспо-могательной секущей плоскости. Задний вспомогательный угол α1 – угол между задней вспомогательной поверхностью резца и вспомогательной плоскостью резания. Передний вспомогательный угол γ1 – угол между передней поверхно-стью резца и плоскостью, перпендикулярной вспомогательной плоскости резания. Вспомогательный задний угол α1 необходим для уменьшения трения по вспомогательной задней поверхности и выбирается в большинстве случаев равным главному заднему углу α. Между углами существуют следующие зависимости:

При отрицательных значениях угла γ угол резания δ > 90°.

Углы резца в плане. Главный угол в плане φ – угол между главной режущей кромкой и на-правлением подачи. Влияет на размеры срезаемого слоя, составляющие силы резания, теплоотвод, прочность вершины и шероховатость обработанной поверхности. Вспомогательный угол в плане φ1 – угол между вспомогательной ре-жущей кромкой и направлением подачи. Угол при вершине ε – угол, образованный пересечением главной и вспомогательной режущих кромок, ε = 180о – (φ + φ1).

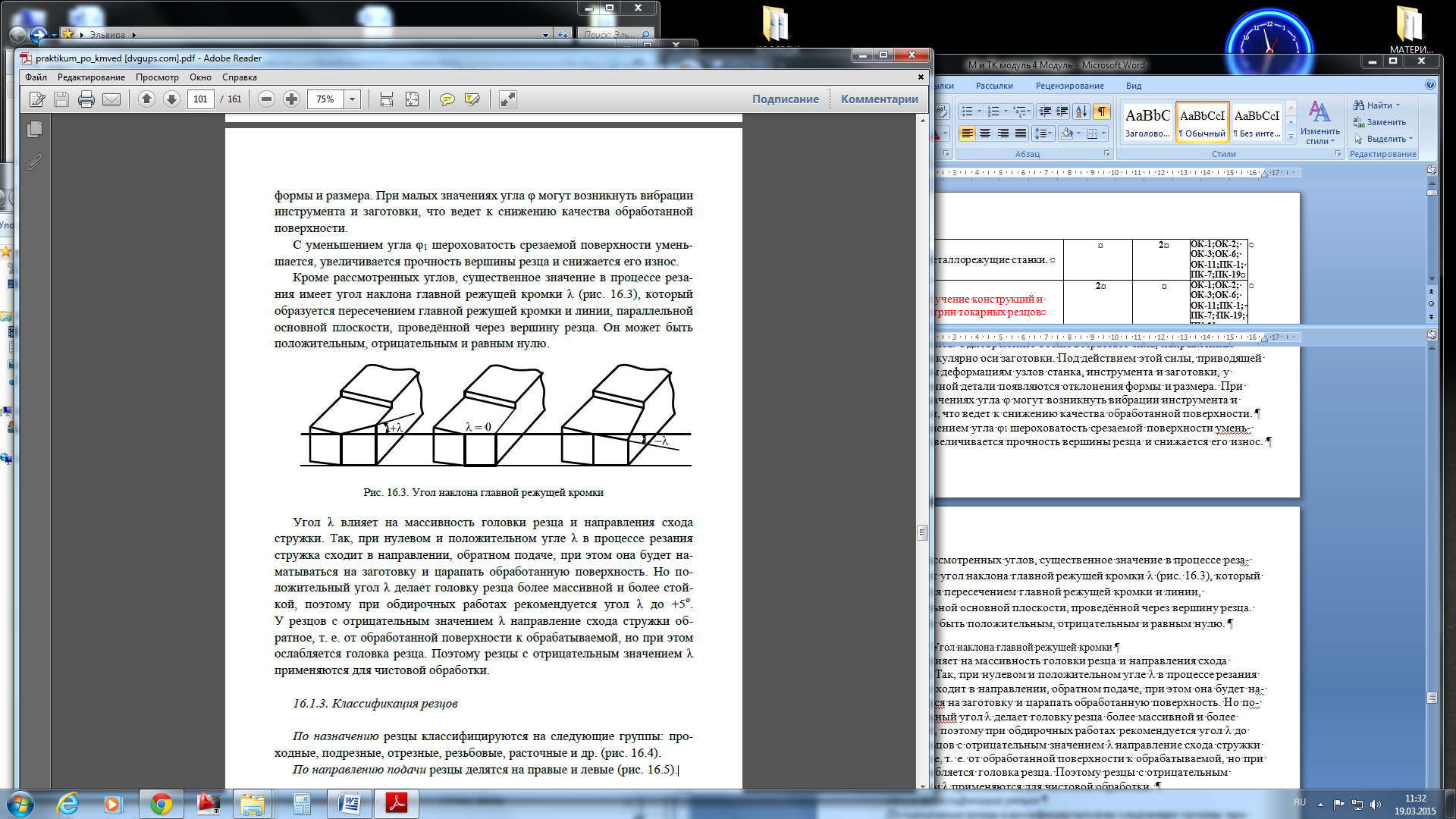

Сумма этих углов в плане равна 180°. В зависимости от условий обработки главный угол в плане φ прини-мается равным от 30 до 90о. Наиболее часто употребляются резцы с углом φ = 45о. С уменьшением угла φ увеличивается активная длина главной режущей кромки, что снижает силу и температуру, приходящиеся на еди-ницу длины кромки, а следовательно, и износ инструмента. Одновременно с этим возрастает сила, направленная перпендикулярно оси заготовки. Под действием этой силы, приводящей к упругим деформациям узлов станка, инструмента и заготовки, у обработанной детали появляются отклонения формы и размера. При малых значениях угла φ могут возникнуть вибрации инструмента и заготовки, что ведет к снижению качества обработанной поверхности. С уменьшением угла φ1 шероховатость срезаемой поверхности умень- шается, увеличивается прочность вершины резца и снижается его износ. Кроме рассмотренных углов, существенное значение в процессе реза- ния имеет угол наклона главной режущей кромки λ (рис. 16.3), который образуется пересечением главной режущей кромки и линии, параллельной основной плоскости, проведённой через вершину резца. Он может быть положительным, отрицательным и равным нулю. Влияет на условия первоначального контакта инструмента и заготовки, и направление схода стружки.

Рис. 16.3. Угол наклона главной режущей кромки Угол λ влияет на массивность головки резца и направления схода стружки. Так, при нулевом и положительном угле λ в процессе резания стружка сходит в направлении, обратном подаче, при этом она будет на- матываться на заготовку и царапать обработанную поверхность. Но по- ложительный угол λ делает головку резца более массивной и более стой- кой, поэтому при обдирочных работах рекомендуется угол λ до +5о. У резцов с отрицательным значением λ направление схода стружки об- ратное, т. е. от обработанной поверхности к обрабатываемой, но при этом ослабляется головка резца. Поэтому резцы с отрицательным значением λ применяются для чистовой обработки. Вспомогательные углы

Вспомогательные углы резца измеряютсяво вспомогательной плоскости N1 – N1 проведенной перпендикулярно вспомогательной режущей кромке на основную плоскость (см. рисунок 5, б). Вспомогательныйугол γ1 – угол между передней поверхностью лезвия и плоскостью, параллельной основной. Вспомогательный угол α1 – угол между вспомогательной задней поверхностью лезвия и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости.

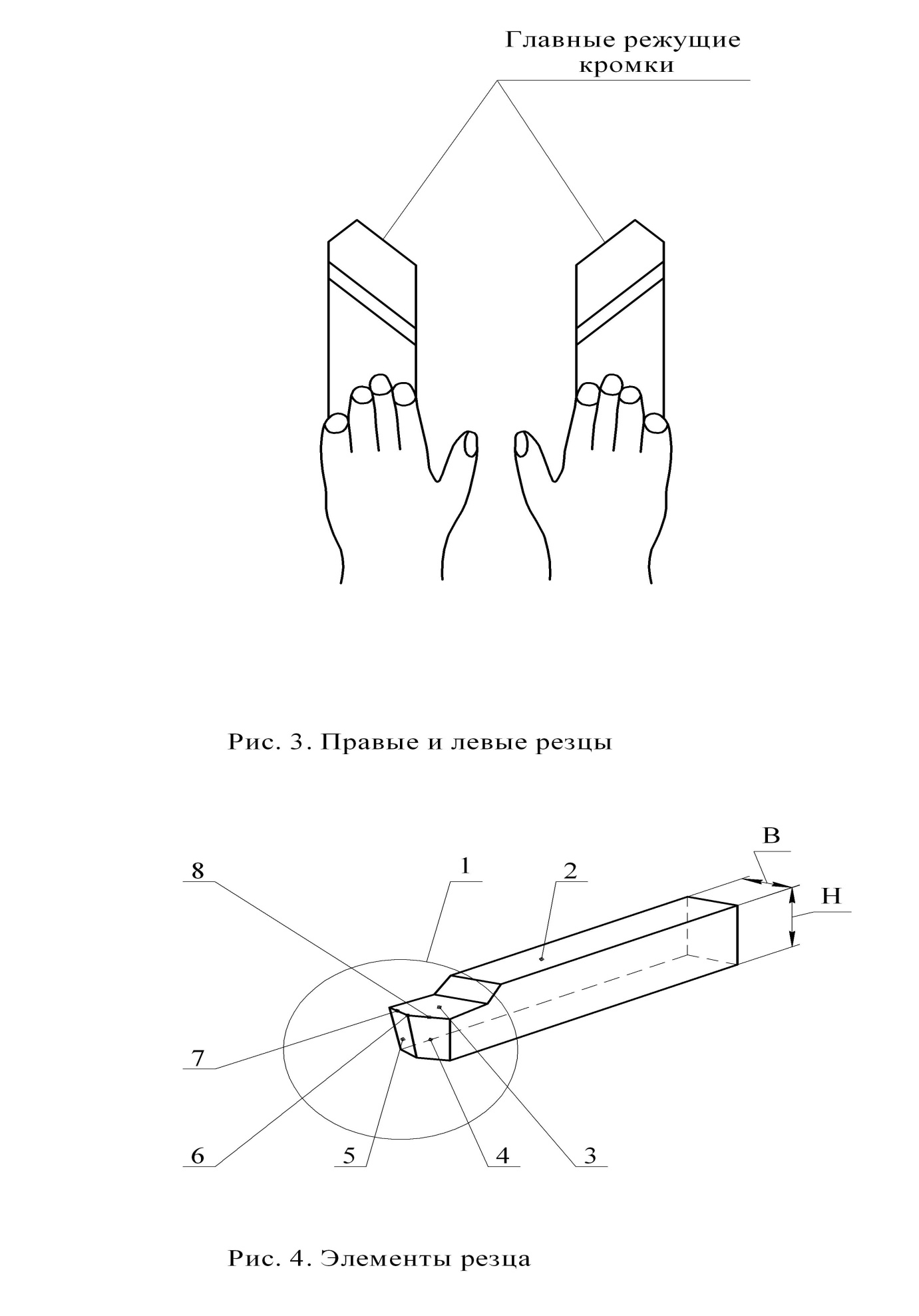

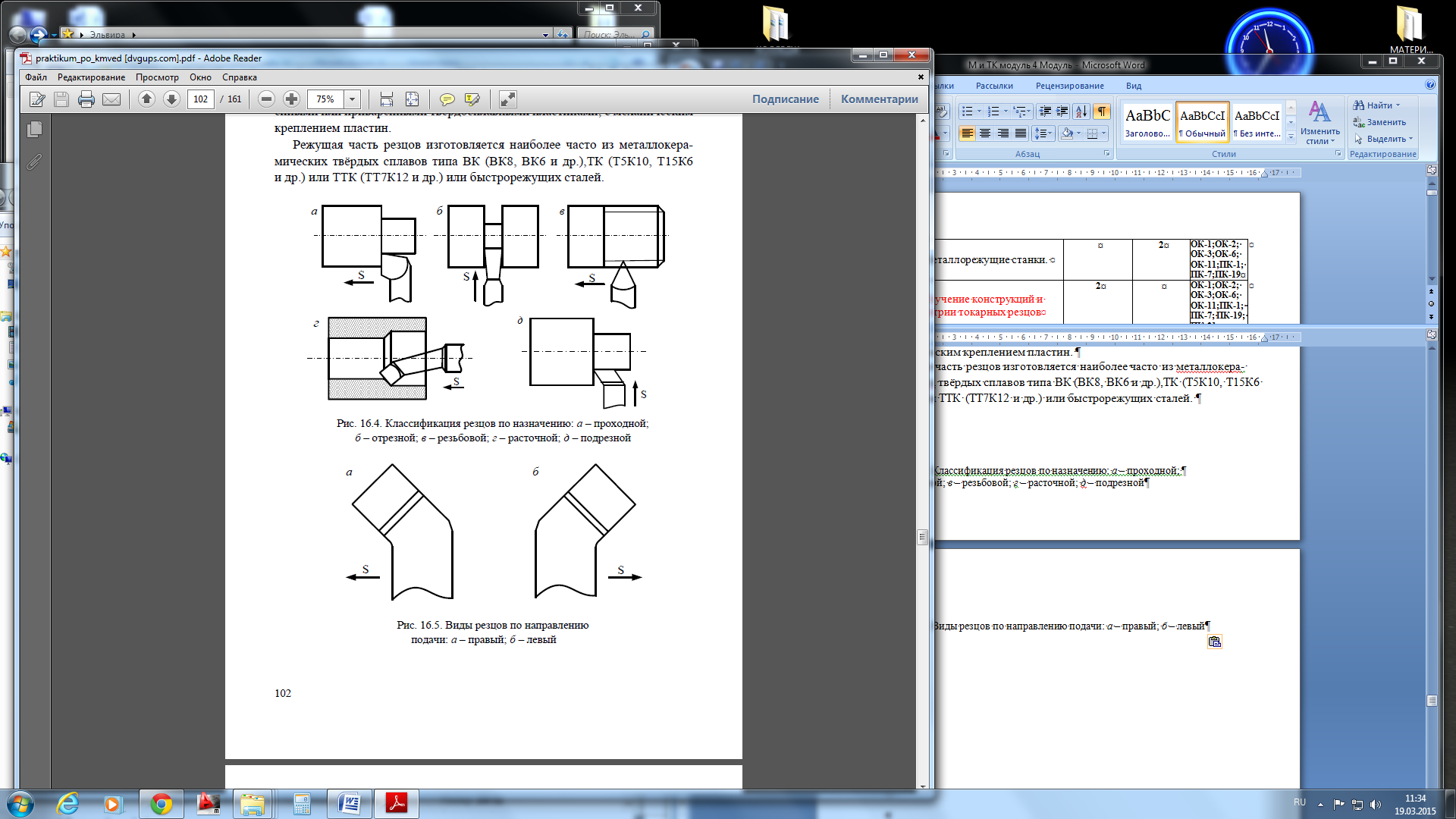

16.1.3. Классификация резцов По назначению резцы классифицируются на следующие группы: про- ходные, подрезные, отрезные, резьбовые, расточные и др. (рис. 16.4). По направлению подачи резцы делятся на правые и левые (рис. 16.5).

По конструкции – из одного материала; сварные; с паянными, прикле- енными или приваренными твердосплавными пластинами; с механическим креплением пластин. Режущая часть резцов изготовляется наиболее часто из металлокера- мических твёрдых сплавов типа ВК (ВК8, ВК6 и др.),ТК (Т5К10, Т15К6 и др.) или ТТК (ТТ7К12 и др.) или быстрорежущих сталей.

Рис. 16.4. Классификация резцов по назначению: а – проходной; б – отрезной; в – резьбовой; г – расточной; д – подрезной

Рис. 16.5. Виды резцов по направлению подачи: а – правый; б – левый

16.1.4. ИЗМЕРЕНИЕ УГЛОВ РЕЗЦА

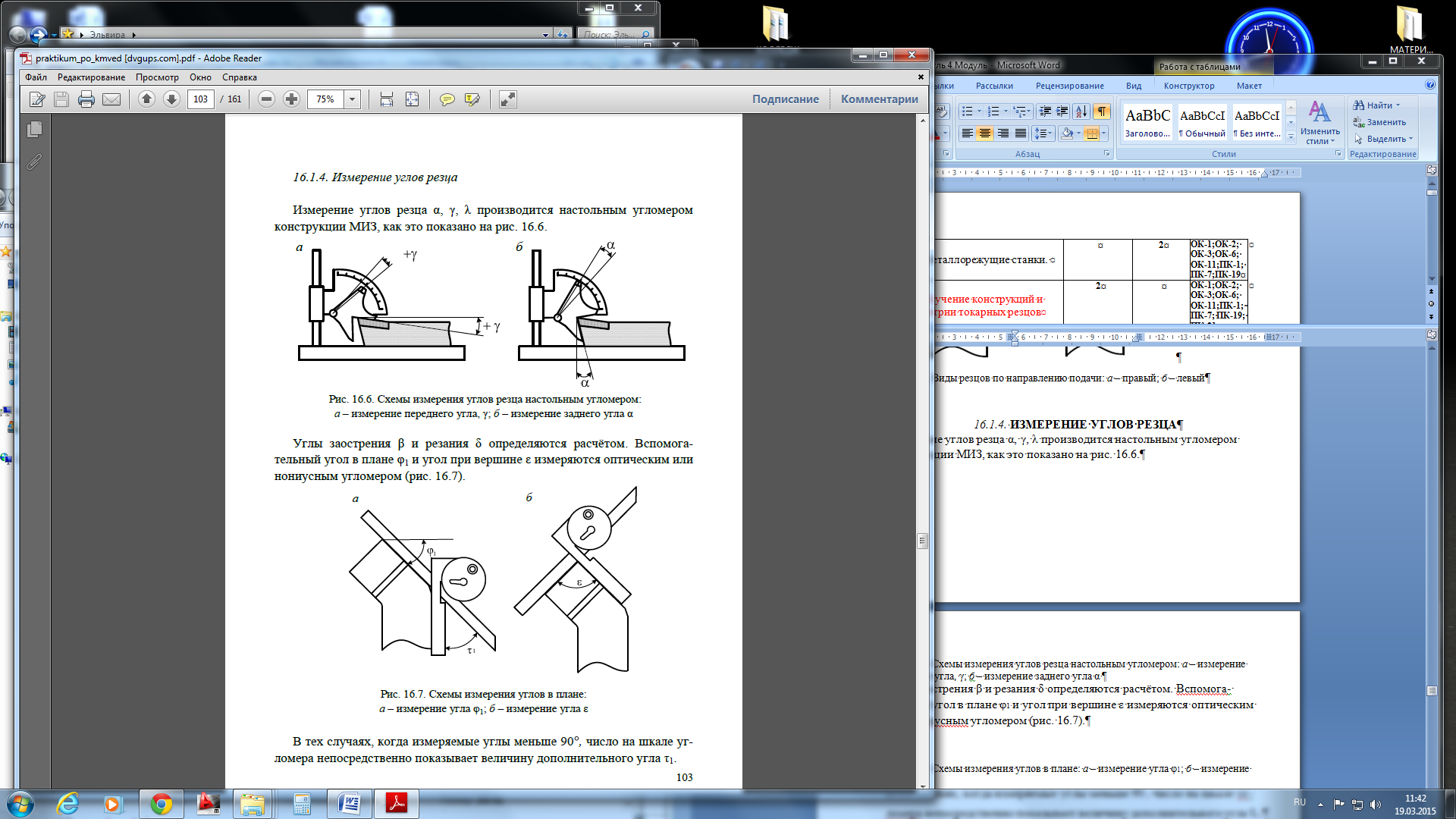

Измерение углов резца α, γ, λ производится настольным угломером конструкции МИЗ, как это показано на рис. 16.6.

Рис. 16.6. Схемы измерения углов резца настольным угломером: а – измерение переднего угла, γ; б – измерение заднего угла α Углы заострения β и резания δ определяются расчётом. Вспомога- тельный угол в плане φ1 и угол при вершине ε измеряются оптическим или нониусным угломером (рис. 16.7).

Рис. 16.7. Схемы измерения углов в плане: а – измерение угла φ1; б – измерение угла ε В тех случаях, когда измеряемые углы меньше 90, число на шкале уг- ломера непосредственно показывает величину дополнительного угла τ1. Порядок выполнения работы 1. Начертить эскиз заданного резца в процессе работы с обозначениями координатных плоскостей и углов в главной и секущей плоскостях. 2. Определить с помощью угломеров и расчётом углы резца. Результаты занести в табл. 16.1.

Таблица 16.1. Результаты замеров углов резца

Содержание отчёта 1. Описание цели работы. 2. Эскиз резца в процессе работы с обозначениями координатных плоскостей и углов. 3. Сведения по форме и материалу режущей части, направлению по-дачи, способу крепления пластин. 4. Таблица с результатами замеров. 5. Заключение о назначении резца. 16.4. Контрольные вопросы 1. Какое практическое значение имеет угол наклона главной режущей кромки? 2. Что называется задним углом? 3. Какое влияние оказывает задний угол на процессы резания? 4. Что называется передним углом? 5. Как влияет передний угол на процесс резания? 6. Назвать способы крепления пластин режущей части резца. 7. Из каких материалов изготовляют режущую часть резца? 8. Дать определение углов: резания, заострения. 9. Что называется главным углом в плане? 10. Что называется вспомогательным углом в плане?

ЛАБОРАТОРНАЯ РАБОТА № 16 ТЕМА: «Изучение конструкций и геометрии многолезвийного инструмента (свёрл, зенкеров, развёрток, фрез и протяжек)» Цель работы 1. Ознакомиться с конструкцией и геометрией многолезвийного инструмента (свёрл, зенкеров, развёрток, фрез и протяжек) Изучить силы, действующие на сверло при резании. 2. Ознакомиться с устройством двух компонентного динамометра, 3. Провести измерение сил резания при сверлении, зенкеровании 4. По результатам проведенных опытов построить экспериментальные зависимости сил и моментов от режимов резания и геометрии инструмента.

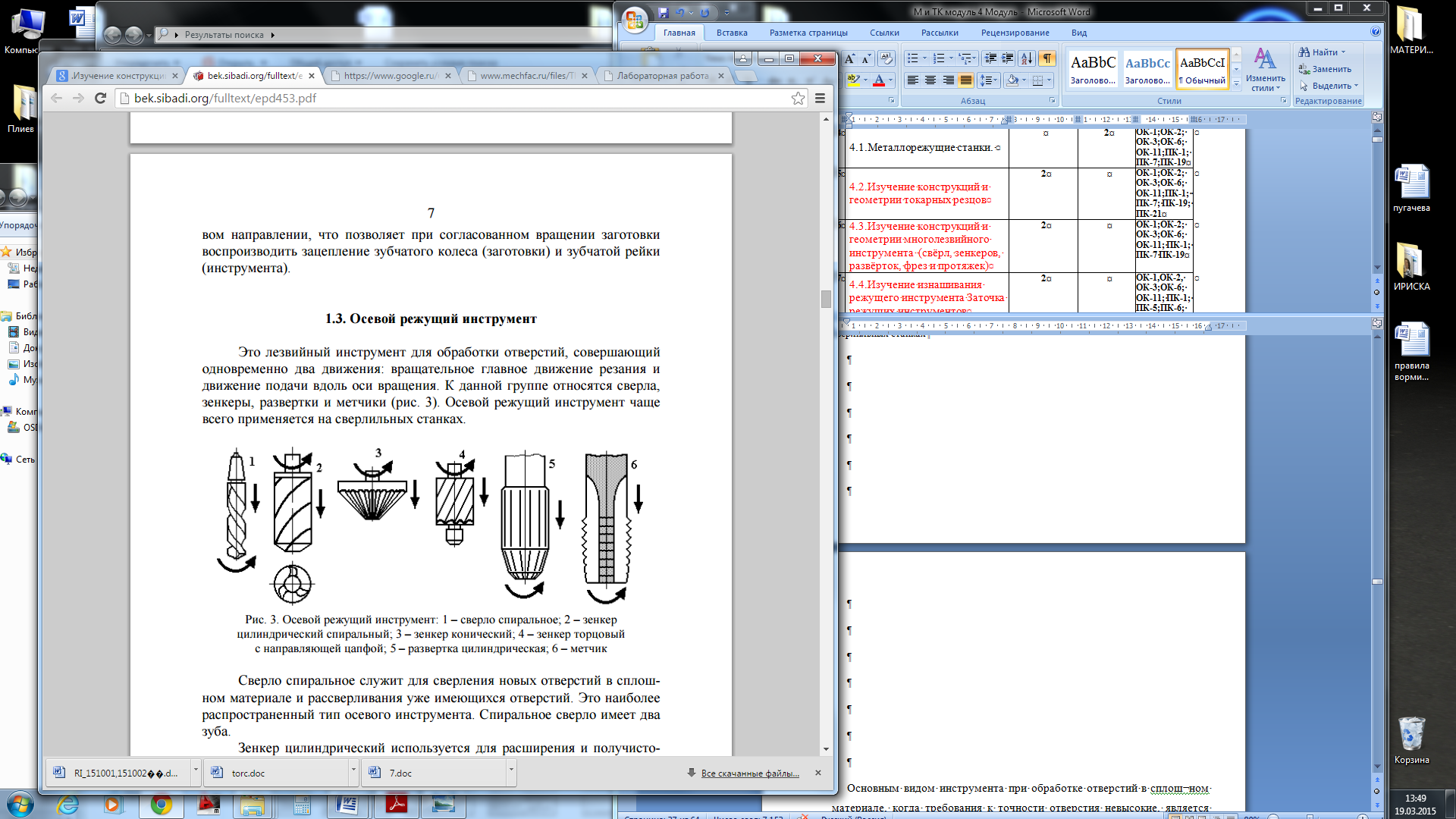

ОСНОВНЫЕ ПОЛОЖЕНИЯ Осевой режущий инструмент Это лезвийный инструмент для обработки отверстий, совершающий одновременно два движения: вращательное главное движение резания и движение подачи вдоль оси вращения. К данной группе относятся сверла, зенкеры, развертки и метчики (рис. 3). Осевой режущий инструмент чаще всего применяется на сверлильных станках

Рис. 3. Осевой режущий инструмент: 1 – сверло спиральное; 2 – зенкер цилиндрический спиральный; 3 – зенкер конический; 4 – зенкер торцовый с направляющей цапфой; 5 – развертка цилиндрическая; 6 – метчик Сверло спиральное служит для сверления новых отверстий в сплош- ном материале и рассверливания уже имеющихся отверстий. Это наиболее распространенный тип осевого инструмента. Спиральное сверло имеет два зуба. Зенкер цилиндрический используется для расширения и получисто- вой обработки цилиндрических отверстий, полученных литьем, ковкой или сверлением. Зенкеры имеют по 3–4 зуба. Поперечная режущая кромка (пе- ремычка) у них отсутствует. Зенкер конический (зенковка) применяется для получения кониче- ских углублений под головки винтов. Зенкер торцовый с направляющей цапфой (цековка) используется для обработки торцовых входных участков отверстий. Развертка служит для чистовой окончательной обработки отверстий. Имеет 8–12 зубьев. По форме обрабатываемого отверстия развертки, как и зенкеры, могут быть цилиндрические, конические, ступенчатые и с на- правляющей цапфой. Режущая часть цилиндрической развертки включает направляющий конус. Калибрующая часть направляет развертку в отверстии, обеспечивает высокую точность размера и малую шероховатость поверхности. Метчик служит для нарезания внутренней цилиндрической резьбы в сквозных и глухих отверстиях. Метчик как инструмент получается из винта путем прорезания в нем стружечных канавок, образования заборного кону- са и затылования зубьев для создания положительного заднего угла. ФРЕЗЫ Фреза – это многолезвийный (многозубый) вращающийся режущий инструмент, зубья которого последовательно вступают в контакт с обраба- тываемой поверхностью в процессе резания. Относительно медленная по- дача производится движением обрабатываемой заготовки, закрепленной на столе фрезерного станка. Фрезы предназначены для обработки металлов и других конструкци- онных материалов резанием (фрезерованием). Фрезерование применяется для обработки плоских и фасонных поверхностей (резьбовых поверхно- стей, зубчатых и червячных колёс). При фрезеровании главным движением является вращение фрезы. Скорость главного движения определяет скорость резания. При фрезеровании зубья фрезы работают не непрерывно, а периоди- чески, что в меньшей степени способствует перегреву режущих кромок и удлиняет срок службы инструмента. Фрезы относятся к группе инструментов с большим разнообразием конструкций, форм и размеров В зависимости от технологического назначения и конструктивных особенностей все фрезы делятся на типы. На рис. 2 приве- дены несколько основных типов фрез.

Рис. 2. Фрезы: 1 – цилиндрическая косозубая односторонняя; 2 – цилиндрическая косозубая трехсторонняя; 3 – концевая; 4 – дисковая прямозубая; 5 – торцовая со вставными ножами; 6 – дисковая модульная; 7 – концевая модульная; 8 – червячная модульная Цилиндрическая односторонняя фреза имеет зубья только на цилин- дрической поверхности. Она служит для фрезерования плоских поверхно- стей. Ширина заготовки должна быть меньше, чем ширина фрезы. Цилиндрическая трехсторонняя фреза имеет зубья не только на ци- линдрической, но и на боковых наклонных поверхностях. Служит: а) для фрезерования плоскостей, если ширина заготовки меньше ширины цилин- дрической части фрезы; б) фрезерования широких пазов в другом случае. Концевая фреза служит для фрезерования вертикально расположен- ных нешироких плоскостей и прямоугольных пазов на вертикально- фрезерном станке, а также для контурного фрезерования на станках с ЧПУ. Шпоночная фреза, по внешнему виду сходная с концевой, служит для фре- зерования шпоночных пазов. Дисковая прямозубая отрезная односторонняя фреза служит для раз- резания заготовок. Односторонняя дисковая фреза имеет зубья только на цилиндрической поверхности. Трехсторонняя дисковая фреза имеет зубья не только на цилиндрической, но и на обоих торцовых поверхностях и мо- жет использоваться для обработки пазов прямоугольного профиля. Торцовая фреза применяется для обработки широких плоскостей. Торцовые фрезы предназначены для обработки плоскостей на верти- кально- и горизонтально-фрезерных станках. Торцовые фрезы в отличие от цилиндрических имеют зубья, расположенные на цилиндрической по- верхности и на торце. Торцовые фрезы делятся на насадные с мелкими и крупными зубьями и со вставными ножами. Основными размерами торцовых фрез являются: диаметр, длина фрезы, диаметр отверстия, число зубьев. Торцовые фрезы имеют ряд преимуществ по сравнению с цилиндрическими: – более жёсткое крепление на оправке или шпинделе; – более плавная работа большого числа одновременно работающих зубьев. Торцовые фрезы, как и цилиндрические, делятся на право- и лево-режущие. Широкое распространение получили торцовые фрезы, оснащённые пластинами из твёрдых сплавов. Фрезерование такими фрезами является более производительным, чем цилиндрическими фрезами из быстроре-жущей стали. Большое применение получили торцовые фрезы с непере-тачиваемыми твердосплавными пластинами. Ротационные фрезы отличаются от торцовых тем, что режущая кромка зуба (чаша) во время резания поворачивается на некоторый угол. Режущим элементом у них являются быстрорежущие или твердосплавные чашки, установленные на опорах скольжения или качения. Эти фрезы предназначены для чистового или получистового фрезеро-вания открытых плоскостей или обработки материалов на основе титана и вольфрама, нержавеющих, жаропрочных сталей, чугуна. Дисковые фрезы предназначены для обработки плоскостей, уступов и пазов. Различают дисковые фрезы цельные и со вставными зубьями. Ос-новным типом дисковых фрез являются трёхсторонние. Они имеют зубья на цилиндрической поверхности и на обоих торцах. Их применяют для обработки уступов и более глубоких пазов. Для улучшения условий реза-ния дисковые трёхсторонние фрезы снабжены наклонными зубьями с пе-ременно чередующимися направлениями канавок. Такие фрезы называют разнонаправленными. Дисковые фрезы бывают трёх- и двусторонние. Трёхсторонние приме-няют для фрезерования пазов, а двусторонние – для фрезерования уступов и плоскостей. Дисковая модульная фреза служит для нарезания цилиндрических зубчатых колес методом копирования. При этом методе профиль фрезы со- ответствует профилю впадин между двумя зубьями заготовки. Метод копирования реализуется также при нарезании зубьев концевой модульной фрезой, у которой в отличие от дисковой модульной ось вращения распо- ложена вертикально. Метод копирования характеризуется сравнительно низкой точностью и производительностью. Наибольшее распространение получил метод обкатки. Он реализует- ся при нарезании зубьев цилиндрических зубчатых колес наружного зацеп- ления при помощи червячной модульной фрезы. Эта фреза представляет собой винт (червяк, воспроизводящий трапецеидальный профиль рейки) с прорезанными перпендикулярно к виткам канавками для образования ре- жущих кромок. При вращении фрезы профиль рейки перемещается в осе- вом направлении, что позволяет при согласованном вращении заготовки воспроизводить зацепление зубчатого колеса (заготовки) и зубчатой рейки (инструмента) Концевые фрезы предназначены для обработки плоскостей, уступов и пазов. В настоящее время заводы выпускают цельные твердосплавные концевые фрезы диаметром 3…10 мм и фрезы с цельной твердосплавной рабочей частью, диаметром 14…18 мм. Конструкция фрезы Каждый зуб фрезы представляет собой простейший инструмент – резец. Зубья фрез (рис. 18.1) имеют следующие поверхности и режущие кромки: 1 – переднюю поверхность зуба, по которой сходит стружка; 2 – режущую кромку – линию, образованную пересечением передней и задней поверхностей зуба; 3 – заднюю поверхность зуба, обращённую в процессе резания к поверхности резания; 4 – спинку зуба – поверхность, смежную с передней поверхностью одного зуба и задней поверхностью соседнего. Она может быть плоской, ломаной или криво- линейной; 5 – канавку для отвода стружки.

Главная режущая кромка – кромка, выполняющая основную работу резания. У фрез, работающих торцовыми зубьями, как и у резцов различают главную, вспомо- гательную и переходную режущие кромки. В зависимости от поверхности, по которой производится затачивание фрезы, различают две конструкции зубьев (рис. 18.2): с остроконечными и затылованными зубьями. По направлению вращения фрезы делят на право- и леворежущие. Фрезы с крупным зубом применяют для черновой и получистовой обработки плоскостей, с мелким зубом – для получистовой и чистовой обработки. Фрезы изготовляют из высококачественных углеродистых и легиро- ванных инструментальных сталей. Часто зубья оснащаются пластинками из твёрдых сплавов, что позволяет применить скоростное фрезерование

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 494; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.79.88 (0.064 с.) |