Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ремонт поглощающих аппаратов и деталей упряжного устройства

При плановом ремонте поглощающие аппараты разбирают для осмотра и определения технического состояния деталей. Для поглощающих аппаратов применяют специальные прессы типа ПР-1-САЗ и др. При разборке предварительно срубают наклеп конца резьбовой части стяжного болта. Аппарат устанавливают на пресс для сжатия и разгрузки гайки стяжного болта, после чего гайку отворачивают и снимают нагрузку с поглощающего аппарата. Разработана поточная линия по ремонту поглощающих аппаратов грузовых вагонов, на которой на специально оборудованной позиции наклеп снимают фрезой. Аппарат в горизонтальном положении сжимается гидравлическим прессом, гайку стяжного болта завинчивают на несколько оборотов, и фрезой, закрепленной на шпинделе, срезают фаску. После разборки все детали осматривают и определяют дефекты. Если толщина стенки горловины корпуса менее 18 (при капитальном ремонте) и 16 мм (при деповском ремонте) или, если имеются трещины, уширения в зоне расположения фрикционных клиньев, то корпус бракуют. При ремонте корпуса поглощающего аппарата ЦНИИ-Н6 разрешается наплавлять у горловины и основания опорные поверхности для пружин, нажимных стержней и стенок отверстий для них. При ремонте корпуса поглощающего аппарата Ш-1-ТМ разрешается заваривать трещины у технологических отверстий, если их суммарная длина до 120 мм, с вваркой усиливающей вставки. Перед заваркой корпус подогревают до температуры 250—300°С. Резинометаллический поглощающий аппарат Р-2П требует защиты от прямого попадания солнечных лучей и от контакта с горюче-смазочными материалами, разъедающими резиновые элементы, которые при ремонте должны заменяться. Фрикционные клинья с износом более допустимых значений не восстанавливают (толщина стенки должна быть более 17 мм для аппаратов Ш-1-ТМ и более 32 мм для аппаратов Ш-2-Т). Вследствие большой трудоемкости и сложности технологических процессов изношенные фрикционные клинья, нажимные конусы и нажимные шайбы практически не восстанавливают, а заменяют исправными. Просевшие пружины ремонтируют аналогично пружинам рессорного подвешивания. У стяжных болтов разрешается наплавлять резьбовую часть на длине 35 мм. Для этого поврежденную резьбу срезают на токарном станке, наплавляют эту зону и нарезают новую резьбу. Допускается приваривать новую часть болта электроконтактнойили газопрессовой сваркой при условии, что стык располагается не ближе 30 мм от головки или резьбы болта. Изношенную поверхность болта вблизи головки наплавляют, если износ не превышает 5 мм по диаметру. Высота собранного поглощающего аппарата должна быть не менее 568 мм. Тяговые хомуты, поступившие в ремонт, очищают от грязи и краски, осматривают и проверяют шаблонами.

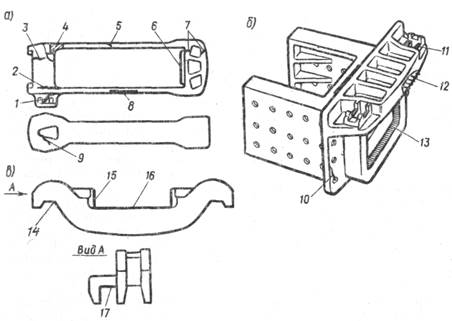

Разрешается заваривать трещины 3 (рис. 10, а) в соединительных планках, трещины 1 в ушках для болтов. Трещины 5, образовавшиеся на тяговых полосах хомута, восстановлению не подлежат, так как сварные швы плохо работают на восприятие растягивающих усилий. По этой же причине не заваривают трещины 2 и 7, если они выходят на тяговую полосу. Наплавляют изношенные поверхности 4 и 6 на задней опорной поверхности хомута, на потолке проема головной части и стенках отверстия для валика. Тяговые полосы разрешается наплавлять при условии, что их толщина в зоне износа составляет для автосцепки СА-3 не менее 20 мм, ширина не менее 95 мм и для автосцепки СА-ЗМ соответственно не менее 22 мм и 115 мм. Износ 9 перемычки отверстия для клина восстанавливают наплавкой при условии, что толщина изношеннойперемычки в этом месте составляет ке менее 45 мм. Предельные износы устраняют ручной или полуавтоматической сваркой под слоем флюса или в защитной газовой среде пластинчатым электродом с применением порошковой проволоки. Поверхности хомута наплавляют с помощью сварочного манипулятора, который позволяет устанавливать хомут в удобное положение для наплавки.

Рис.10 Зоны износов и повреждений на тяговом хомуте (а), ударной розетке (б) и центрирующей балочке (в) После наплавки поверхности подвергают механической обработке, а затем шаблонами проверяют основные размеры тягового хомута. Изношенные в средней части цилиндрические поверхности и прилежащие боковые поверхности упорных плит разрешается наплавлять при толщине плиты в ее средней части не менее 55 мм (при капитальном ремонте). Перед наплавкой для улучшения сцепления основного металла с наплавляемым, а также с целью уменьшения терметических напряжений упорные плиты необходимо нагревать до температуры 250—300 °С. Заварка трещин в любой части плиты не допускается. После наплавки упорные плиты подвергаются механической обработке (толщина в средней части должна составить 58—59 мм). В поддерживающей планке изношенные поверхности наплавляют при глубине износа до 5 мм.

Передние упоры, объединенные с ударной розеткой, повреждаются по поверхностям 11 и 12 (рис. 10, б) от взаимодействия с корпусом автосцепки и головками маятниковых подвесок и по поверхностям 13 от взаимодействия с упорной плитой. Их разрешается восстанавливать наплавкой с последующей механической обработкой, а при износе поверхностей 11 больше 5 мм допускается приваривать планки. Также разрешается заваривать трещины 10 с предварительной их разделкой, но при условии, что на розетке аналогичных дефектов должно быть не более трех. Восстановление изношенных поверхностей 14, 15, 16 и 17 центрирующей балочки (рис. 10, в) производят наплавкой, если глубина выработок составляет не более 10 мм. Разрешается для ускорения процесса восстанавливать износ опорной поверхности 16 приваркой плотно пригнанной планки. Наплавленные поверхности подвергаются механической обработке. Для этой цели целесообразно применять вертикально-фрезерные станки. Маятниковые подвески с трещинами ремонту не подлежат. Разрешается наплавлять изношенные места опорной головки, если ее высота в этом месте не менее 18 мм, а наплавленный металл не будет доходить до стержня подвески на 3—5 мм во избежание подреза при наложении валика наплавляемого металла. При наплавке опорных поверхностей маятниковых подвесок, изготовленных из стали 38ХС, необходимо предварительно подогревать подвески до температуры 250—300 °С. Наплавленные поверхности должны подвергаться механической обработке. После ремонта и проверки шаблонами на все принятые детали автосцепного устройства ставят клеймо, которое присвоено данному ремонтному предприятию, и дату выполнения ремонта. Клейма на различных деталях ставят в определенных местах. Так, например, на принятом корпусе автосцепки клеймо должно быть расположено на расстоянии 80 мм от верха головы корпуса (все старые клейма должны быть удалены). После приемки отремонтированные детали автосцепного устройства окрашивают.

|

||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1097; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.116.20 (0.005 с.) |