Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция № 11. Оборудование для настилания материалов

План лекции: 1 Оборудование для настилания материалов 2. Основные механизмы настилочного оборудования 1 Оборудование для настилания материалов Оборудование для настилания материалов можно разделить на следующие виды: с ручным управлением; работающее в полуавтоматическом режиме; автоматизированное. Настилочные каретки с ручным управлением перемещают по направляющим вдоль стола один или два оператора, осуществляя разматывание и настилание ткани. Каретки оснащаются механическими или электронными датчиками выравнивания кромок, концевой линейкой с отрезным устройством и автоматической заточкой ножа, передвижной концевой линейкой для зажима конца настила. Настилочные каретки, работающие в полуавтоматическом режиме (рисунок 1), перемещают вдоль настилочного стола с помощью электродвигателя с переключаемыми скоростями. Контроль за настиланием осуществляет оператор, который следует за кареткой. Точность равнения кромки достигается фотоэлектронными устройствами. Ручное управление имеют: устройство для обрезки полотен в конце настила, поворотное устройство держателя рулона для укладывания полотен «лицом к лицу»; заправка полотна

Рисунок 1 – Настилочные каретки, работающие в полуавтоматическом режиме Автоматизированное настилочное оборудование имеет комплекс устройств и приспособлений, обеспечивающих высокую точность и качество настилания, снижение расхода материала (рисунок 2). Для предотвращения натяжения материала в автоматизированном настилочном оборудовании процессы разматывания материала с рулона и настилания разделены. Материал под контролем микропроцессора предварительно сматывается с рулона в накопитель настилочной машины. С помощью вибратора снимаются остаточные напряжения в материале. Длина полотна отмеривается с помощью роликовых датчиков и вычислительных устройств. Для выравнивания краев полотен в настиле используют фотоэлектрическое управляющее устройство. Оно обеспечивает стабильную чувствительность при работе с различными по толщине материалами. Точный останов настилочной каретки обеспечивается специальными тормозами и устройствами управления. Осуществляется постоянное принудительное направление края полотна, исключающее его провисание.

Для работы с трудно расправляемыми материалами используются системы, обеспечивающие расправление материала струями воздуха, поступающими от поворотных форсунок в направлении движения материала. Используются новые средства заправки материала и подмотки свободного конца при перезаправке. Для контроля качества настилаемой ткани используется специальная установка, принцип работы которой заключается в следующем. На настилочном столе монтируется перемещаемая по направляющим оптическая система, позволяющая одновременно проектировать световую метку на изображение раскладки лекал на экране, установленном рядом с настилочным столом. Обнаружив текстильный порок, оператор маркирует его световой меткой, которая одновременно проектируется на раскладку. Определив положение порока на раскладке, оператор принимает решение о способе его устранения. Совершенствование оборудования для настилания материалов проводится в следующих направлениях: - повышения скорости настилания; - уменьшения натяжения материалов в процессе настилания; - повышения точности настилания по длине и кромке; - обеспечения ровноты поверхности полотен; - изготовления различных видов настилов; - повышения степени механизации и автоматизации вспомогательных операций и рабочего процесса настилания.

2. Основные механизмы настилочного оборудования

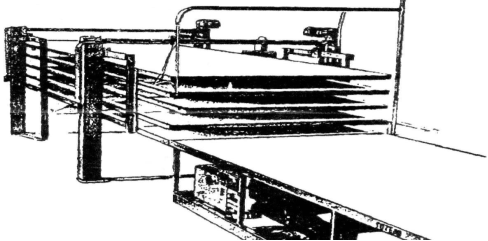

Независимо от вида применяемого настилочного оборудования в нем можно выделить ряд основных механизмов или узлов, необходимых для выполнения технологических приемов при настилании материалов: механизм загрузки; настилочный стол; механизм размотки и продвижения материалов; ровнитель материалов; механизм крепления и отрезания концов полотен в настиле. Загрузка материалов в настилочную машину может быть ручной, механизированной или автоматизированной. При механизированной загрузке используют подъемники-погрузчики или специальные устройства, позволяющие поднимать рулоны материалов в верхнее положение и загружать их в люльки настилочных машин (рисунок 3).

Рисунок 3 – Подъемник-погрузчик для загрузки рулонов ткани в настилочную машину

Наиболее производительными являются автоматизированные системы загрузки рулонов. К таким относится склад-магазин STAE-40 фирмы “Bullmer” (рисунок 4). Рулоны перед настиланием загружаются в склад-магазин, который комплектуется устройствами для автоматизированной загрузки рулонов и для замены рулонов в настилочной машине. В склад-магазин загружается до 16 рулонов, предназначенных для использования в одном или нескольких настилах. Вызов нужного рулона и загрузка в настилочную машину производятся загрузочным устройством автоматически с предварительным позиционированием рулона. Время смены рулона около 8–10 с. Использование установки экономит до 60 % вспомогательного времени по сравнению с традиционным подъемным устройством.

Рисунок 4 – Склад-магазин STAE-40 фирмы “Bullmer” Настилочные столы. Конструкция настилочных столов влияет на производительность процесса настилания. Разнообразие конструкций настилочных столов (рисунок 5) определяется производственными условиями. На мелких предприятиях используют обычные настилочные столы длиной 7–11 м; на крупных – настилочные столы состоят из нескольких секций. В то время как на одной секции происходит настилание материала, на другой – рассекание настила. Для перемещения настила из зоны настилания в зону раскроя столы снабжены транспортерными лентами. Ленты могут включаться синхронно для передачи настила с одной секции на другую, или отдельно для передачи настила к раскройным ленточным машинам. Поверхность столов имеет отверстия, через которые под давлением подается воздух (рисунок 5А). В результате создания воздушной подушки уменьшается трение полотна о стол, что облегчает передвижение настилов в зону рассекания настила на части и окончательного раскроя. С целью улучшения использования производственных площадей, повышения производительности труда используются многоплоскостные настилочные столы, механически перемещающиеся в определенной последовательности с частично или полностью законченными настилами (рисунок 6.5 б). Они включают две технологические зоны: зону настилания и зону раскроя, то есть зону рассекания настила на части. Наиболее известны 2-х, 5-ти и 7-ми плоскостные столы.

5А

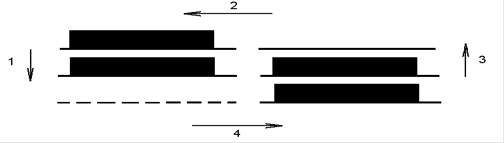

Рисунок 5– Настилочные столы Двухплоскостной настилочный стол представляет собой устройство для перемещения двух плоскостей стола. Схема движения плоскостей этого стола представлена на рисунке 6

Рисунок 6 – Схема движения плоскостей двухплоскостного настилочного стола

Плоскость с изготовленным настилом опускается на 300 мм в свободное гнездо. На ее место перемещается свободная плоскость для выполнения на ней процесса настилания, а плоскость с настилом перемещается в зону раскроя. Стол занимает площадь двух настилочных столов. Общая длина стола 13 м, длина каждой плоскости 6,5 м. Стол обслуживают две настильщицы и один резчик. У торца стола для настилания расположен вертикальный элеватор с рулонами материала или другой транспортер, обеспечивающий механизированную подачу материала на участок настилания.

Пятиплоскостной настилочный стол представляет собой механическое устройство для перемещения пяти плоскостей стола (рисунок 7).

Рисунок 7 – Схема движения плоскостей пятиплоскостного настилочного стола

Он занимает площадь двух настилочных столов. На площади каждого стола на определенном расстоянии друг от друга по высоте могут располагаться горизонтально три плоскости стола. Всего в двух рядах пять рабочих плоскостей. Одно место остается свободным, что дает возможность последовательно перемещать плоскости из одного ряда в другой. Рабочий цикл перемещения плоскостей осуществляется автоматически. Семиплоскостной настилочный стол имеет семь плоскостей для настилания материалов и занимает площадь, равную трем настилочным столам. Схема движения плоскостей этого стола представлена на рисунке 8.

Рисунок 8 – Схема движения плоскостей семиплоскостного настилочного стол

Показателем, характеризующим работу многоплоскостных настилочных столов, является коэффициент использования площади стола. Чем коэффициент использования площади стола больше, тем лучше. Достоинства использования многоплоскостных настилочных столов: - более рациональное использование площади раскройного цеха за счёт поэтажного размещения сменных настилочных плоскостей; - создание прямого производственного потока подачи материалов, настилания и раскроя; - повышение коэффициента использования оборудования раскройного цеха; - повышение культуры производства, создание постоянного рабочего места для настильщиц и резчика.

Механизм размотки и продвижения ткани. От работы этого механизма в значительной степени зависит деформация растяжения ткани, а, следовательно, и точность получаемого кроя. Варианты таких механизмов: - накопитель рулонов ткани, который представляет собой цепной транспортер с закрепленными на нем скалками с рулонами ткани и располагается под поверхностью стола (рисунок 9 А). Ткань с рулона, поданного к переднему концу стола, протягивается настилочной машиной или настилочной кареткой на всю длину настила. В этом случае наблюдается повышенное растяжение ткани; - машина МНТ-2 для настилания предварительно отрезанных полотен (рисунок 9 Б). В этом случае улучшается качество настила и повышается производительность труда; - устройство, обеспечивающее размотку ткани в результате ее вращения вместе с размоточным валом (рисунок 9 В).

Движение размоточного вала синхронизировано со скоростью движения настилочной машины или настилочной каретки. Сматывание ткани с рулона происходит за счет сил трения между тканью и размоточным валом, который для повышения коэффициента трения покрывается специальным составом. Недостатки такого механизма – изменение натяжения ткани с уменьшением радиуса рулона в период установившегося движения и большая деформация ткани в период пуска.

Рисунок 9 – Механизмы размотки и продвижения ткани: А – накопитель рулонов ткани, располагающийся под столом; Б – машина МНТ-2; В – устройство с размоточным валом Механизм равнения ткани. Наибольшее распространение получили электромеханические ровнители, в которых равнение кромки производится с помощью фотодатчиков. Сигналы от фотодатчиков передаются механизму перемещения платформы вместе с рулоном. Из-за разной ширины ткани равнение по одной кромке приводит к перекосу ее нитей основы. Деформация нитей основы по высоте настила неодинакова, поэтому детали, вырезанные у равняемой кромки, значительно отличаются друг от друга. Исключить это можно, применяя равнение по средней линии. Специальное устройство, разработанное в ЦНИИШПе, ориентирует полотна по средней линии путем слежения за двумя кромками и распределения ширины ткани симметрично по обе стороны от средней линии. Механизм крепления и отрезания полотен. Крепление концов настила осуществляется прижимными линейками: передвижной, меняющей свое положение в зависимости от длины настила, и стационарной, служащей для отрезания полотен от куска и фиксирования края отрезанного полотна.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2016-12-29; просмотров: 3150; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.24.134 (0.027 с.) |

5Б

5Б