Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция № 6. Оценка экономичности выполненных экспериментальных раскладок

План лекции: 1.Оценка экономичности выполненных экспериментальных раскладок 2. Типовые схемы размещения лекал в раскладке 1. Оценка экономичности выполненных экспериментальных раскладок Экономичность выполненных раскладок оценивают фактическим процентом межлекальных отходов (Вф): Вф=Sр-Sл/Sр*100% где Sр – площадь раскладки лекал, м2; Sл – площадь комплектов лекал, разложенных в раскладке, м2. Раскладки, процент межлекальных отходов по которым превышает нормативный, не допускаются к использованию в производстве. На экономичность раскладки влияют следующие факторы. Вид раскладки (однокомплектные или многокомплектные). Многокомплектные раскладки содержат более одного комплекта лекал (1,5; 2,0; 2,5; 3,0 и более). Количество комплектов лекал в раскладке определяется видом изделия. Для мужской и женской верхней одежды рекомендуется 2–4 комплекта лекал в раскладке, для детской и подростковой – 3–4, для брюк мужских и женских – 2,5–5,5, для женских платьев – 2–3, для платьев детских – 2–6, для сорочек мужских и для мальчиков – 2–6 и т. д. Большое количество деталей в многокомплектных раскладках, в том числе и мелких, позволяет получать раскладки с меньшим процентом межлекальных отходов (на 1–2 % ниже, чем в однокомплектных). Способ укладывания полотен в настил. В швейной промышленности применяют следующие способы укладывания полотен в настил: · всгиб; · вразворот «лицом вниз» или «лицом вверх»; · вразворот «лицом к лицу».

Раскрой материалов при складывании их в сгиб по ширине полотна имеет ограниченное применение из-за дополнительных потерь материала на сгибах. Применяется он только при безнастильном раскрое материалов, а также при раскрое тканей с крупным рисунком. Наибольшее применение находит укладывание полотен лицевыми сторонами внутрь («лицом к лицу»). Данный способ используется для изделий, имеющих симметричные парные детали, а также мелкие несимметричные и крупные детали с небольшим отступлением от симметрии, которые раскраивают по наибольшей детали с последующей подрезкой. При этом способе укладывания полотен настилы должны иметь четное их число. Парные детали для одного изделия комплектуют из двух полотен настила, отрезанных от одного куска и уложенных «лицом к лицу». В связи с этим при выполнении экспериментальных раскладок для таких настилов не требуется соблюдение симметричности расположения парных деталей.

При укладывании полотен «лицом вниз» парные детали для одного изделия комплектуют из одного полотна, поэтому в раскладке необходимо соблюдать симметричность расположения таких деталей. Это уменьшает экономичность раскладки на 0,5–1,0 % по сравнению с укладыванием полотен «лицом к лицу». В связи с этим укладывание полотен «лицом вниз» применяется лишь для изделий, имеющих большие непарные или несимметричные детали, а также для раскроя кусков с текстильными пороками и для материалов, свойства которых не позволяют укладывать их в настилы «лицом к лицу» (искусственный мех, материалы с клеевым покрытием). Вид лицевой поверхности материала. Нормы расхода материалов разрабатывают отдельно для различных видов их поверхности: гладкой, рисунчатой, ворсовой. Раскладка лекал на гладкокрашеных материалах с однородной фактурой, мелким ненаправленным рисунком обеспечивает наименьшие меж-лекальные отходы. Соблюдение направления ворса в деталях накладывает большие ограничения на раскладывание лекал, резко уменьшая количество возможных вариантов их размещения в раскладке. Процент межлекальных отходов при этом увеличивается на 0,5–4,0 %. Для более экономного расходования материалов во всех возможных случаях (малозаметный ворс, несимметричная полоска и др.) в многокомплектных раскладках рекомендуется лекала одного изделия располагать в одном направлении, а другого – в обратном. В этом случае достигается лучшая взаимоукладываемость лекал. Еще большие потери возникают при раскладке лекал на материалах в полоску, клетку, особенно, если они несимметричные либо с большим раппортом. В этом случае кроме направленности лекал в раскладке необходимо предусматривать припуски на подгонку рисунка по тем срезам и деталям, где он должен совпадать или располагаться симметрично (например, срезы лацканов, концов воротника и раскепов, средние срезы спинки). Величина припусков зависит от раппорта рисунка и важности срезов деталей.

При выполнении раскладок лекал на клетчатых и полосатых тканях при-меняют различные приемы, способствующие уменьшению припусков на под-гонку рисунка по отдельным срезам, например: · расположение лекал «подгоняемыми» срезами у равняемой кромки настила, что обеспечивает подгонку рисунка по нитям основы; · расположение лекал «подгоняемыми» срезами друг к другу по одной уточной нити, что обеспечивает подгонку рисунка по нитям утка; · комплектование парных деталей для изделия из одного полотна, даже при их укладывании «лицом к лицу».

Увеличение процента межлекальных отходов в раскладках для тканей в клетку и полоску связано также с тем, что отклонение нитей основы в деталях кроя от номинального направления либо резко уменьшается, либо не допускается вообще. Для таких материалов экспериментальные раскладки рекомендуется выполнять непосредственно на материале для удобства подгонки рисунка Форма и размеры лекал. Лекала с прямыми контурами, близкие по форме к прямоугольнику, трапеции, укладывают в раскладке более плотно, чем со сложными контурами (например, спинка и части переда с цельнокроеными рукавами). Наличие в комплекте лекал мелких деталей позволяет разместить их в образовавшихся зазорах между крупными и лучше использовать площадь раскладки. Например, в раскладке брюк, имеющих много мелких деталей (гульфик, откосок, обтачки карманов и т. п.), межлекальные отходы составляют 5–6 %, а в раскладке женских платьев, где нет карманов, этот процент составляет 12–15 %. Увеличению экономичности раскладки способствует применение допустимых надставок в отдельных деталях (нижнем воротнике, подбортах). Ширина материала. Характерные конструкции разных видов изделий позволили разработать рекомендации по применению рациональных ширин материалов. Для большинства швейных изделий прямого и полуприлегающего силуэта с увеличением размеров, входящих в раскладку, целесообразно применять более широкие ткани. Для брюк мужских и для мальчиков от ширины материала зависит определение рационального количества комплектов лекал и сочетание размеров в раскладке. Сочетание размеров и ростов в раскладке. Практика работы предприятий показала, что наилучшие показатели расхода материалов обеспечиваются при сочетании размеров и ростов в раскладках по принципу объединения одинаковых или смежных размеров и ростов. При выполнении экспериментальных раскладок рекомендуется использо-вать типовые схемы размещения лекал в раскладках.

2 Типовые схемы размещения лекал в раскладке В зависимости от ассортимента швейных изделий схемы раскладок лекал имеют свои особенности. Они зависят от конфигурации деталей, их площади, количества одноименных и однотипных деталей, ширины и рисунка ткани. Для разработки экспериментальных раскладок могут применяться типовые схемы раскладок лекал, разработанные ЦНИИШП. Типовые схемы разработаны с учетом применения их для изделий различных моделей и предусматривают определенное взаимное расположение лекал крупных деталей для соответствующих ширин тканей, размеров и ростов. Большинство из рекомендуемых типовых схем построены по принципу симметричного, т. е. почти одинакового расположения лекал в обеих частях раскладки (если ее условно разделить на две части по диагонали).

Типовые схемы раскладок для пальто характеризуются определенным наиболее рациональным расположением крупных деталей, которое сохраняется в раскладках смежных размеров и ростов для определенного диапазона ширин тканей. Например, в типовой схеме для узких тканей основные детали пальто, определяющие тип раскладки, располагают друг за другом по длине раскладки, а для широких тканей основные детали располагают по ширине. В типовых схемах раскладок для костюмов крупные и средние лекала располагают симметрично относительно точки пересечения диагоналей раскладки. Расположение мелких деталей может изменяться для разных моделей и ширин тканей. Для костюмов также рекомендуется применять секционно-полосовой метод размещения лекал деталей в раскладке. Особенностью этого метода является установление порядка размещения групп деталей в зависимости от площади лекал и их габаритных размеров. Деталям присваивают номера в порядке убывания площади лекал, их длины и ширины. Они служат основанием для определения последовательности их размещения в раскладке. Крупные детали укладывают рядами по ширине, образуя секции одноименных деталей в порядке убывания их площади и длины, мелкие располагают в межлекальных выпадах, краевых и дополнительных секциях, завершающих раскладку. Границы интервалов ширины раскладки могут меняться в зависимости от модели, но типовая схема размещения крупных деталей постоянна и не зависит ни от ширины полотна, ни от модели изделия, ни от сочетания размеров и ростов в раскладке. Для головных уборов и корсетных изделий разработаны рекомендации по построению оптимальных многокомплектных раскладок. При этом раскладка выполняется на 30–40 комплектов лекал, то есть в одной раскладке имеется значительное количество одноименных деталей. На основании способа локально-оптимального группирования устанавливают наиболее плотные блоки деталей одной конфигурации, которые размещают в раскладке так, чтобы наилучшим образом использовать ткань по ширине, а длина раскладки была бы минимальной. Оптимальная схема раскладки лекал мужских брюк составляется с учетом существующей зависимости между шириной ткани и количеством комплектов лекал в раскладке. Данная зависимость определяется экспериментально.

На сорочки мужские существуют несколько рекомендаций по составлению оптимальных схем раскладок, основанных на существующем соотношении ширины ткани и линейных размеров размещаемых деталей. Эти схемы характеризуются следующим расположением деталей по ширине раскладки: · части переда разных размеров; · части переда разных размеров и рукава; · перед и рукав; · перед и спинка. При составлении схем раскладок трикотажных изделий, сорочек школьных, рабочих халатов и других изделий, имеющих детали простой формы с прямолинейными срезами, предварительно определяют оптимальные схемы размещения одноименных или однотипных деталей. Все спаренные детали приводят к однообразной форме прямоугольников, которые затем размещают на полотне заданной ширины по принципу секционного размещения. В этом случае экономичность достигается только при большом количестве комплектов лекал (6–8 комплектов). Лекция № 7. Подготовка материала к раскрою План лекции: 1. Количественная и качественная приемка материалов 2. Оборудование для качественной приемки материалов

1. Количественная и качественная приемка материалов

Подготовка материалов к раскрою осуществляется в подготовительном цехе. Основные виды работ подготовительного цеха представлены на рисунке 1. Количественная приемка материалов – это приемка материалов по количеству кусков (рулонов). Осуществляется она в соответствии с товарно-транспортной накладной (ТТН). В процессе количественной приемки сверяются реквизиты на каждом куске с данными ТТН. После количественной приемки товарно-транспортная накладная передается в бухгалтерию подготовительного цеха. Распаковка материалов заключается в освобождении рулонов материалов от упаковки. В процессе распаковки начинают заполнять промерочную ведомость, в которую вносят данные с товарных ярлыков текстильного предприятия (артикул ткани, длину ткани в рулоне, ширину ткани). Хранятся распакованные материалы, как правило, на поддонах. Качественная приемка материалов – это промер их длины и ширины и отметка текстильных пороков. В процессе качественной приемки осуществляется окончательное заполнение промерочной ведомости и оформление паспортов кусков. В промерочную ведомость вносятся фактические значения длины ткани в рулоне и ее ширины. Качественная приемка производится путем просмотра материала с лицевой стороны в развернутом виде. Дублированные материалы, искусственный мех, бархат и трикотажные полотна с кругловязальных машин просматривают с двух сторон. Длину и ширину куска измеряют с точностью до 1 см. Длину измеряют на расстоянии не менее 30 см от кромки, а длину последнего участка – по наименьшей стороне. Кругловязаные полотна измеряют посередине. Замаркированные клеймом текстильного предприятия хазовые концы входят в общую меру длины куска. Ширину материала вместе с кромками измеряют через каждые 3 м. Последнее измерение выполняется на расстоянии не менее 1,5 м от конца куска.

Фактической шириной считается: по шерстяным тканям – наиболее часто встречающаяся; по остальным тканям и материалам – наименьшая из встречающихся при повторении ее не менее 2-х раз. Пороки на материале отмечают с лицевой и изнаночной стороны. На кромке ставится «сигнал» о наличии порока (ниткой, липкой лентой, отрезком ткани). Порок, располагающийся более чем на 1/3 ширины куска, считают условным разрезом.

Рисунок 1 – Блок – схема работ подготовительного цеха и движения документации

ТТН – товарно-транспортная накладная; ПВ – промерочная ведомость; ПК – паспорт куска; КР – карта расчета

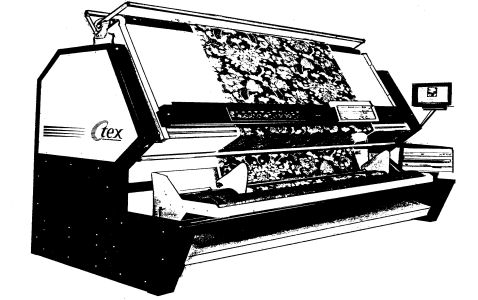

2. Оборудование для качественной приемки материалов Материалы нерастяжимые с малой поверхностной плотностью разбраковывают и промеряют на браковочно-промерочных машинах (рисунок 2). Измерение ширины на данном оборудовании производится или вручную с помощью линейки с ограничительными бортиками или с помощью фотодатчиков, фиксирующих положение кромки промеряемой ткани, в автоматизированном оборудовании. Измерение длины может выполняться как контактным, так и бесконтактным способами. Контактные способы – с помощью измерительных роликов, связанных со счетным устройством и приводимых в движение движущимся материалом. Точность измерения в этом случае зависит:

Рисунок 2 – Браковочно-промерочная машина

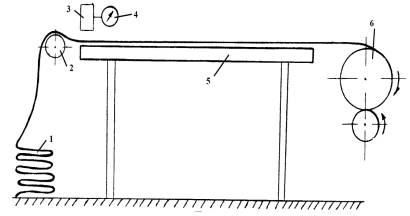

· от растяжимости материала при его движении по поверхности браковочно-промерочной машины или промерочного стола; · величины тангенциального сопротивления между ободом ролика и материалом; · возможного образования складки (наплыва) материала перед измерительным роликом; · толщины материала. Бесконтактные – с помощью счетчиков, фиксирующих длину пробега ленты конвейера с иглами или кардолентой, установленной в вырезе смотрового экрана и приводимой в движение перемещаемым материалом. Материалы легко растяжимые разбраковывают на браковочных машинах, а длину, ширину и координаты пороков определяют на промерочных столах (рисунок 3).

Рисунок 3 – Промерочный стол Длину рулона материала на промерочном столе измеряют следующим образом. Материал 1, уложенный «в книжку» и размещенный у торцевой стороны плоскости стола 5, перекидывают через направляющий ролик 2 и протягивают к противоположной торцевой стороне стола вручную. С помощью устройства 3 на материале делают отметку мелом через каждые 3 м. Счетчиком 4 фиксируют количество этих меток. Промеренный материал наматывается на вал 6. В крышке стола монтируются измерительные линейки: две линейки по боковым сторонам стола, одна – по торцевой у намоточных валов. Первые две линейки используются для определения координат пороков в рулоне, линейку по торцевой стороне – для измерения ширины ткани. Точность измерения длины материала на современном оборудовании зависит: от длины и состояния поверхности смотрового экрана; · количества и расположения направляющих материал роликов; · площади соприкосновения с поверхностью стола (экрана); · коэффициента трения о поверхность; · угла наклона поверхности; · подачи материала по наклонной поверхности (сверху вниз или снизу вверх).

Современное браковочно-промерочное оборудование зарубежных фирм оснащено устройствами: · снятия статического электричества; · механизации и автоматизации всех манипуляций с рулонами; · автоматического измерения длины, ширины, координат пороков без вытягивания материала; · выравнивания кромки при намотке рулонов; · спектроколориметрами для измерения цветовых различий.

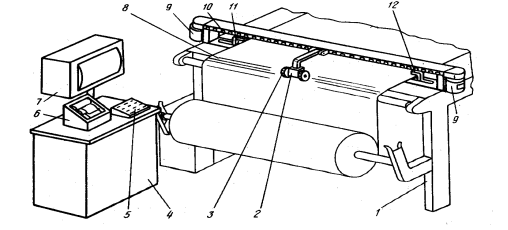

Выявление пороков визуальное и автоматическое. Маркировка пороков выполняется флуоресцентной краской, меткой в виде петли пряжи, металлической пластиной. Отметка порока может быть выполнена без останова машины. На экране дисплея указывается фактическое значение измеряемого параметра и его отклонение от заданной величины. Обработка данных выполняется на ЭВМ. Информация о кусках печатается автоматически. Из оборудования стран СНГ наиболее отвечающим современным требованиям являются браковочно-промерочные машины «Контроль-3» и «Контроль-3Ш» (Россия). Машина «Контроль- 3» оснащена устройствами автоматической подачи рулонов к смотровому экрану и измерения длины ткани. Машина «Контроль- 3Ш» – дополнительно устройствами автоматического измерения ширины материала, печати данных о ширине, равнения кромки материала и датчиком, фиксирующим начало и конец полотна. Компьютеризация отечественного оборудования возможна с применением прибора РИП-1 (рисунок 4). Он обеспечивает автоматическое измерение длины и ширины материалов, определение координат текстильных пороков, анализ, математическую обработку и печать результатов измерений, визуальной разбраковки материалов с индикацией их на дисплее, а также промежуточное хранение в памяти прибора данных о партии рулонов. Прибор может быть установлен на всех видах браковочно-промерочного оборудования.

Рисунок 4 – Прибор РИП-1: 1 – промерочный стол; 6 – принтер; 7 – дисплей; 2,3,8 – устройства для измере-ния длины материала; 10 – устройство для определения координат дефектов; 11,12 – устройства для измерения ширины материала.

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-29; просмотров: 1757; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.185.180 (0.067 с.) |