Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Непрерывный способ прессования

Наиболее прогрессивный способ. Преимущества: 1) Меньшее потребление энергии. 2) Непрерывная линия более гибкая по форматам готовых плит.

3) Уменьшение припусков на обрезку плит по форматам. 4) Прессование не имеет потерь времени – экономически выгодно, особенно при производстве тонких плит. 5) Ковер на пути в пресс не разъединяется и не ускоряется, как это необходимо при периодическом способе. 6) Постоянные параметры пресса. 7) Лучшее управление параметрами пресса, а следовательно постоянное качество и равномерные характеристики. 8) Непрерывный пресс требует намного меньшую гидравлическую станцию, так как отсутствует открытие и закрытие пресса при каждом цикле. 9) Нормы расхода сырья, стабильные показатели физико-механических свойств при стабильной плотности. 10) Минимальный припуск на шлифование. Наиболее распространены ленточные проходные прессы, в которых стружечный ковер формируется между двумя стальными лентами, натянутыми на барабан и по всей длине и ширине соприкасаются с колибровальными роликами. На установке 4 независимых регулируемых участка из нагреваемых плит. Ковер сначала упрессовывается в клиновом затворе на входе в пресс и затем последовательно проходит зоны высокого давления (4,9-3,9 МПа), колибрование зоны (2,5 МПа) и дегазации (1,5 МПа). Температура на входе равна 210-240°𝙲, на выходе снижается на 40°𝙲. Производительность пресса горячего пресование.

13. Переработка кускового шпона в форматные листы осуществляется: 1. Гильотинные ножницы 2. Ножницы роторного типа К первому относится схемы: Ко второму относится: 1 – ведущий подающий ролик; 2 – прижимной подающий ролик; 3 – контрольный нож; 4 – подвижной нож; 5 – эластичное основание; 6 – опорный барабан; 7 – ноже-вой ротор; 8 – обрезиненный барабан; 9 – ножевой ротор; а – с упругим элементом и верхним ротором; б – с упругим элементом и нижним ротором; в – с нижним ротором; г – с верхним ротором.

Ножницы роторные НР 18 – 3 состоят из: - станины; - прижимных валов (верхнего и нижнего); - механизмов перемещения; - установки двигателя; - опоры ножа; - самого ножа. Отличительные особенности: 1) нож не нуждается в перезаточке; 2) возможна работа в автоматическом режиме без участия оператора; 3) возможна установка в любой линии лущения. Производительность лущильного станка:

где Vc – объем сырья (чурака), м3; Рдш – выход делового шпона, %; kр – коэффициент рабочего вращения; tц – вращение цикла лущения одного чурака, мин.

10. Составляющие клея: 13. Растворитель (вода, спирт, ацетон, этил и бутил ацетата или их смеси). 14. Отвердитель – это вещества, ускоряющие процесс желатинизации связующего. Для карбамидных смол – сульфат или нитрат аммония, персульфатаммония. Для ФФ – сульфат аммония или серно-кислый аммоний, карбонат калия. 15. Стабилизаторы – это вещества, способствующие более длительному сохранения свойств клея(ацетон). 16. Наполнители – порошкообразные или волокнистые материалы, которые вводят в состав клея для улучшения физико-механических, технологических и эксплуатационных свойств клеев. Применение их в составе клеев позволяет влиять на вязкость клея, особенно при низкой концентрации смолы, уменьшить глубину проникновения клея в древесину и предотвратить просачивание его, например, на наружные поверхности листов фанеры, снизить величину усадки клея. 17. Органические наполнители (древесная мука, лигнин, измельченная кора различных деревьев, мука злаковых, крахмал). Эти вещества хорошо набухают в воде, повышают вязкость клея. 18. Неорганические наполнители (каолин – природный силикат, рекомендуемое количество 3-6 масс%; аэросил – активный наполнитель, который снижает усадку клея н 40%; эрклез – промежуточный продукт, образующийся при производстве стекловолокна; фосфогипс – отход производства, не растворяется в воде и не набухает, не меняет вязкость клея, но увеличивает твердость и хрупкость клеевого шва.

19. Пластификаторы – вещества, добавляемые в растворы синтетических смол для повышения эластичности клеевых пленок после отверждения. Наиболее часто для этой цели применяют синтетические латексы, казеин, воск, этиленгликоль, дибутилфтолат. 20. Антисептики – вещества, защищающие клеевые соединения от воздействия микробов, поражения грызунами, насекомыми, грибами. 21. Антипирены – вещества, повышающие огнестойкость клеевых соединений (кальций, фосфор, хлор, бром содержащие неорганические вещества, бораты цинка и бария, некоторые неорганические наполнители такие, как аэросил, мел, каолин, фосфогипс. 22. Пенообразователи – применяются для экономии клеев, снижения впитываемости их в древесину. 23. Гидрофобные добавки (парафин, гач) – вещества, придающие водоотталкивающие свойства. 24. Поверхностно активные вещества (ПВА)

12. - термореактивные, которые при повышении температуры сначала плавятся, а затем необратимо отверждаются; - термопластичные, которые при нагревании плавятся и остаются жидкими, а при остывании снова переходят в твердое состояние. Обычно поликонденсационные клеи являются термореактивными, а поликонденсационные – термопластичными. - поликонденсационные, когда в результате реакции двух или более компонентов получают новое высокомолекулярное вещество и низкомолекулярные продукты, которые затем удаляются и делают реакцию необратимой; Реакцию поликонденсации можно упрощенно изобразить в таком виде: А + Б = АБ + н.м.п. Здесь А и Б исходные низкомолекулярные продукты, способные реагировать друг с другом и давать высокомолекулярный продукт АБ; н.м.п. – низкомолекулярные продукты, обычно вода и некоторые газы. - полимеризационные клеи, получаемые в результате реакции полимеризации, когда мономер последовательно превращается в высоковязкий олигомер (вещество средней молекулярной массы), а затем в твердый полимер за счет удлинения молекул и усложнения их структуры (например, получение полиэтилена из этилена, поливинилацетата из винилацетата и т.п.)

16. Выход шпона из сырья и пути его увеличения Условно площадь поперечного сечения чурака можно разделить на 4 зоны: 1) шпон-рванина; 2) кусковой шпон; 3) форматный шпон; 4) карандаш. Зоны 1 и 4 не пригодны для выработки полноценного шпона. Зона шпон-рванины заключается между внешней поверхностью чурака и поверхностью максимального цилиндра, который можно вписать в чурак данной формы и размеров с учетом его кривизны и сбежистости. Зона кускового шпона заключена между поверхностью максимального цилиндра, вписанного в чурак данной формы и размеров и поверхностью цилиндра, ось которого фактически совпадает с осью вращения шпинделя и не совпадает с осью чу- рака. Обозначение этого цилиндра и выделение зоны кускового шпона вызвано тем, что при центровке чурака и его базировании в шпинделях неизбежно происходит некоторое смещение, между оптимальной осью чурака и фактической осью его вращения. Такое смещение вызвано неправильной формой чурака, недостаточной точностью центровочно-загрузочного устройства (ЦЗУ). Возникающий эксцентриситет обуславливает наличие зоны кускового шпона, длина которой равна длине чурака, а ширина может быть самой различной. Зона форматного шпона заключена между поверхностью цилиндра, ось которого совпадает с осью вращения шпинделя, и поверхностью карандаша. Зона карандаша заключена целиком в карандаше. Зоны кускового и форматного шпона составляют деловой шпон.

Процентное соотношение: 20% шпон-рванина; 5-7% кусковой шпон; 54-57% форматный шпон; 8-10% карандаш.

14. Бакелизированную фанеру изготавливают склеиванием, под большим давлением, листов березового шпона фенолоформальдегидными смолами. Сорт второй используют для наружных слоев, сорт третий используют для внутренних слоев. Для ее производства используют спирты, водорастворимые СФЖ, фенолоформальдегидные смолы. Сборку пакетов осуществляют при взаимно – перпендикулярном направлении волокон в смежных слоях. Получается высокопрочной, упругий, водостойкий материал, легко выдерживает высокие колебания температуры, обладает повышенной устойчивостью к износостойкости. Такая фанера применяется в конструкциях работающих в атмосферных условиях и в помещениях; в машино –, автостроении для настила полов в автобусах, троллейбусах; для изготовления контейнеров, прицепов, кузовов; в судостроении; в строительстве для изготовления опалубки;рекламных щитов; упаковки. По назначению бакелизированная фанера подразделяется на две группы. 1.Фанера марки ФБС изготавливают на основе спирторастворимых ФФ смол. Фанера ФБС применяется в конструкциях, работающих в атмосферных условиях. 2. Склеивание на основе водорастворимых ФФ смол применяется в помещениях.

Особенности бакелизированной фанеры. 1. Применяются только ФФС. 2. Нанесение связующего происходит на все листы, включая и наружные. 3. Применение повышенного давления в пределах 3,5 – 4,5 МПа. 4. Охлаждение склеивания фанеры путем подачи прессом в плиты холодной воды. 5. Фанера изготовляется длинной до 7,7 м, шириной 1,25 – 1,5м, толщиной до 18 мм. 6. Упрессовка фанеры составляет до 30 %.

Технологический процесс производства бакелизированной фанеры. 1. Нанесение смолы на шпон: Процесс осуществляется двумя методами: - метод пропитки, - метод намазки. Пропитка осуществляется в ваннах. Шпон укладывают в контейнеры и каждые пять листов перекладывают проволочными сетками. На время пропитки контейнер со шпоном погружают в пропиточный раствор с вертикальным расположением волокон.

Избыток раствора стекает со шпона, когда контейнер подвешивают над ванной. Температура пропитки раствора 20 – 30 ˚C, концентрация смолы в растворе 28 – 36%, вязкость 2 – 4 условного градуса по вискозиметру Энглера. Продолжительность пропитки составляет 30 минут. Для намазки смолы применяют клеенаносящие вальцы с гладкими барабанами марки КВ. Температура смолы должна быть 15 – 25 ˚C, массовая доля смолы СБФ 50 – 52%, для смолы СФЖ – 44 – 47%, вязкость – 28 условных градусов по вискозиметру Энглера. 2. Подсушивание: Подсушивают до влажности 8 ± 2% при температуре 80 – 90 ˚C. Для этого применяют сушилки конвеерного типа СТ – 2, СТ – 4. В конце операции количество связующего должно быть в пределах 12 – 20% по сухой смоле. 3. Формирование пакетов: Этот процессвыполняют по схеме конечной и непрерывной сборки. При конечной сборке формат листов шпона должен совпадать с форматом готовой продукции. При непрерывной сборке укладка продольных листов шпона выполняется в нахлёст, а поперечных листов шпона – встык. Пакеты, собранные по непрерывной схеме, разделяют на круглопильных станках и укладывают на металлических прокладках, Чтобы они не прилипали, смазывают алеиновой кислотой.

1 – время загрузки пакетов; 2 – время смешивания; 3 – время прессования; 4 – время снятия давления в 1 периоде; 5– время снятия давления во втором периоде (1-2 мин); 6 – время размыкания плит и выгрузки пакетов.

6. Лущение – резание древесины в плоскости, параллельной волокнам, и в направлении, перпендикулярном их длине, при котором главное рабочее движение (вращательное)придается материалу (чураку), а движение подачи (поступательное) – режущему инструменту (ножу). Условно площадь поперечного сечения чурака можно разделить на 4 зоны: 1-шпон-рванина, 2-кусковой шпон, 3-форматный шпон, 4-карандаш. Зоны 1 и 4 не пригодны для выработки шпона. Зона шпона-рванины заключена между внешней поверхностью чурака и поверхностью максимального цилиндра, который можно вписать в чурак данной формы и размеров с учетом его кривизны и сбежистости. Зона кускового шпона заключена между поверхностью максимального цилиндра, вписанного в чурак данной формы и размера, и поверхностью цилиндра, ось которого фактически совпадает с осью вращения шпинделя и не совпадает с осью чурака. Зона форматного шпона заключена между поверхностью цилиндра, ось которого совпадает с осью вращения шпинделя, и поверхностью карандаша. Зона карандаша заключена целиком в зоне карандаша. Фанеру изготавливают из кускового и форматного шпона. Показатели качества шпона:

-точность изготовления шпона (одинаковая толщина); -шероховатость(зависит от настройки прижимной линейки и ножа); -ворсистость (из-за перегрева чураков); -трещины на оборотной стороне шпона (от неправильной установки линейки). Пути увеличения выхода делового шпона: 1.улучшение центровки чураков; 2.улучшение организации отбора кускового шпона; 3.безшпиндельное лущение; 4.долущивание карандашей; 5.сторогое соблюдение технологических режимов на предшествующих лущению операциях.

20. Прежде чем переработать кусковой шпон в форматные листы необходимо склеивание неформатного шпона. Способы ребро склеивания неформатного шпона: 1. Склеивание гуммированной лентой

Гумированная лента – бумажная лента с нанесенным и подсушенным резиновым клеем. 2.Соединение стеклонитью, пропитанной клеем.

3.Соединение каплями клея

4.Склеевание на гладкую фугу После склеивание производят обрезку неформатного шпона в форматные листы. Для этого применяются гильотинные ножницы с одним и двумя ножами. Рисунок

1-стол,2-нож,3-прижим,4-пакет шпона,5-упор регулируемый, 6-обрезки шпона.

3. Программа производства обычно определяется по производительности головного оборудования, под которым в цехах клееной продукции понимается клеильный пресс, как наиболее сложное и дорогостоящее оборудование, под которое подстраивается вся технологическая цепочка в цехе. tскл - время склеивания, мин; зависит главным образом от вида клея и температуры плит пресса tвсп - время вспомогательных операций, мин (включает в себя время загрузки реек и выгрузки щитов, время подъема и снятия давления). Зависит от уровня механизации работ. В среднем составляет 1- 2 мин. где Пгод- годовая производительность станка, определяемая из характеристики оборудования или расчетным путем, м3; Qгод - годовой объём работ, приходящийся на данный станок, м. - годовая производительность данного станка, Пгод =Пчас Тэф, Пчас - часовая производительность, м3/ч, определяемая для каждой единицы оборудования по формуле, зависящей от принципа работы станка, уровня механизации и других факторов; Тэф - эффективный годовой фонд времени работы оборудования, ч; зависит от сменности работы. Производительность торцовочного станка на участке раскроя досок на заготовки, м3/ч: Пчас=(3600∙Кр)/(Тц∙n)∙l∙b∙h. где Кр - коэффициент рабочего времени, Кр =0,94; l, b, h - размеры заготовки, м; n - число резов на одну заготовку, n =1,2 - 1,5; Тц - время цикла,с.

(табл.11.22), b, l и h - размеры материала, м, выходящего из станка; n - число одновременно обрабатываемых заготовок (например, реек получаемых из одной заготовки, шт.) Коэффициент загрузки оборудования,%:

где Nр - расчетное число станков, шт.; Nпр - принятое число станков, шт. В некоторых случаях часовая производительность станка аналитически не может быть определена, поэтому приходится пользоваться справочными данными. Если в справочнике указана не часовая, а сменная (Псм) производительность, то Пгод = Псм * N где N - число смен в году, равное 780, 520 или 260 соответственно при трехдвух- и односменной работе данного оборудования. 17. Супорты лущильных станков.

1 - чурак, 2 - прижимная линейка, 3 - суппорт, 4 - лента шпона, 5 - нож, 6 - винтовая передача, 7 - двигатель ускоренного отвода и подвода суппорта, 8, 13 - валы, 9 коническая передача, 10 - коробка передач, 11 -цепная передача, 12 - кулачок шпинделя, 14 - зубчатая передача, 15 - шпиндель, 16 - клиноременная передача, 17 - двигатель главного привода. Операции осуществляемые на лущильном станке: 1 – чурак направляется в загрузочное устройство и устанавливается между шпинделями 2 – чурак зажимается большими кулачками шпиндельных бабок и включается вращательное движения 3 – на ускоренной подаче подводится суппорт и одновременно захваты центрирующего устройства отводятся 4 – ускоренная передача переключателя на обдирочную. При этом прижимная линейка отведена 5 – включается рабочая подача и опускается прижимная линейка. 6 – при d = 120 – 130 мм включается приспособление предотвращающее изгиб чурака, а большие кулачки заменяются малыми 7 – суппорт автоматически останавливается и на ускоренной подаче отводится назад. Шпиндели прекращают вращаться, разводятся и подают вниз карандаши. ЛУ в зависимости от размеров перерабатываемого сырье делятся на легкие (длина чурака до 800 мм); средние (длина чурака до 2 м); тяжелые (длина чурака бо-лее м). Примеры: ЛУ 17 – 10; 2HV – 66; 2HV – 78; 3VKKT6; 4VKKT 104/75

9. Технология производства плиты МДФ состоит из 5 основных этапов: Подготовку сырья.Подготовку волокна.Формирование ковра. Прессование.Шлифование. Подготовка сырья. В качестве сырья для производства плиты МДФ используется древесина, поставляемая в брёвнах. На специальных станках брёвна очищаются от коры, а затем измельчаются в рубительных машинах. Полученную щепу сортируют, методом промывания удаляют из неё инородные включения (грязь, песок), а затем подвергают воздействию горячего пара. Подготовка волокна. Пропаренная щепа измельчается в рафинере, а затем в неё добавляют связующие вещества. Полученная масса отправляется в сушилку, где её влажность выравнивается. С помощью циклонов из древесноволокнистой массы удаляют воздух, а потом её направляют на формировочный станок. Формирование волокна. На станке волокно выравнивается формовочными роликами, полученную заготовку взвешивается и поступает на предварительное прессование. При этом процессе из будущей плиты МДФ выдавливается оставшийся после циклонной обработки воздух. Прессование. Подготовленная заготовка из древесного волокна подается на главный пресс, где происходит её окончательное прессование. Затем она режется на плиты заданного размера и охлаждается. Шлифование. Готовые плиты подвергаются шлифованию для выравнивания толщины, удаления внешних дефектов и придания поверхности плиты МДФ гладкости. После этого плиты отправляют потребителям или подвергают декоративной отделке.

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 439; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.0.25 (0.059 с.) |

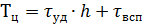

– количество этажей пресса,

– количество этажей пресса,  - размеры чистой обрезной плиты;

- размеры чистой обрезной плиты;  – коэффициент использования главного конвейера (0,85),

– коэффициент использования главного конвейера (0,85),  – время цикла

– время цикла - толщина нешлифованной плиты (припуск на шлифование принимают в многоэтажных прессах 1,5-2 мм)

- толщина нешлифованной плиты (припуск на шлифование принимают в многоэтажных прессах 1,5-2 мм) – удельная продолжительность прессования плит, зависит от рабочей t плит пресса, от заданной плотности и структуры древесных плит

– удельная продолжительность прессования плит, зависит от рабочей t плит пресса, от заданной плотности и структуры древесных плит – время на вспомогательные операции: время загрузки и выгрузки плит, смыкание и размыкание плит (1,7-2 мин).

– время на вспомогательные операции: время загрузки и выгрузки плит, смыкание и размыкание плит (1,7-2 мин).

4. Прессование фанеры: Для прессования фанеры используют специальное прессовое оборудование Д7247. Пакеты загружают в пресс при температуре не более 65 ˚C. Далее плиты пресса смыкаются и подают давление 3,5 – 4,5МПа. В течении 30 – 40 минут плиты пресса нагревают до температуры 150 ±3 если смола СБС, а если смола СВЖ – 45 ± 3 ˚C. Осуществляется выдержка при рабочем давлении.

4. Прессование фанеры: Для прессования фанеры используют специальное прессовое оборудование Д7247. Пакеты загружают в пресс при температуре не более 65 ˚C. Далее плиты пресса смыкаются и подают давление 3,5 – 4,5МПа. В течении 30 – 40 минут плиты пресса нагревают до температуры 150 ±3 если смола СБС, а если смола СВЖ – 45 ± 3 ˚C. Осуществляется выдержка при рабочем давлении.

Принципиальная схема лущильного станка:

Принципиальная схема лущильного станка: