Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Послепрессовая обработка фанеры.Стр 1 из 7Следующая ⇒

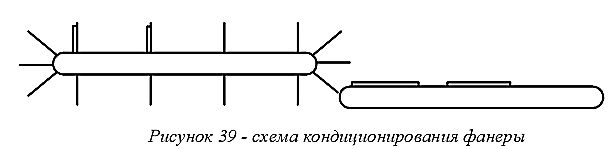

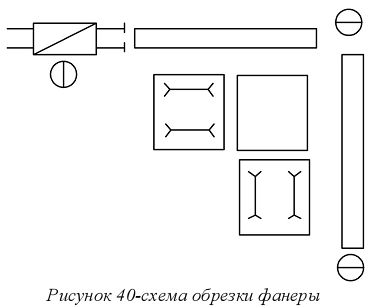

Охлаждение фанеры выполняют для снижения температуры и влажности лис-тов, выгруженных из горячего пресса. Особенно это важно при использовании белко Обрезка кромок фанеры необходима для их выравнивания. Допускаемые отклонения габаритов составляют ± 4...5 мм. Обрезку выполняют на круглопильных станках. Наиболее широкое применение нашли 4-пильные агрегаты, составленные из двух 2 – пильных станков, расположенных взаимно перпендикулярно. Наиболее совершенными сегодня является станки ФП – 119 Жешартского ЭМЗ и СО – 16 конструкции Зеленодольского СПКТБ. Почти неизбежной операцией послепрессовой обработки является переобрез фанеры. Цель этой операции заключается в опиливании листа фанеры на меньшийстандартный размер из-за наличия недопустимого дефекта на нем. Применяют однопильный станок типа ЦФ – 5 с кареткой.

Процесс в организационном отношении предусматривает 3 стадии: а) предварительное сортирование, которое выделяет фанеру экспортную, общего назначения и направляемую в переобрез; б) сортирование экспортной фанеры; в) сортирование фанеры общего назначения. Починка фанеры выполняется для ликвидации дефектов и повышения сортности листа фанеры. К числу устранимых дефектов относятся трещины, слабые углы, пузыри, отверстия от выпавших сучков. Починку выполняют на отдельном рабочем месте, оборудованном инструментом для фрезерования канавок и

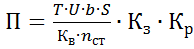

постановки заплаток, нанесения клея и запрессовки слабых углов в винтовом прессе и т.п. Широко используют замазки на основе смеси карбамидной смолы, казеина и древесной муки. С экономической точки зрения починка фанеры вполне себя оправдывает. Шлифование фанеры выполняется выборочно, по требованию заказчика. Шли-фование необходимо для создания гладкой поверхности, выравнивание по толщине, устранения загрязнений и царапин. Бывают станки барабанного типа(Шл ЗЦВ – 3, ШлЗЦ 19 –1,Raute)и широколенточные (ДКШ – 1). Производительность одностороннего пшифовалыюго станка:

1. Гнуто-клееные детали можно классифицировать: По назначению:- спинки,- сидение, -проножки, -ножки, -боковины для стульев, креслов, диванов, парт и тумбочек. По геометрической форме: -с углами изгиба в одной плоскости, - с углами изгиба в 2х плоскостях. По контуру профиля: - замкнутые, - незамкнутые. По виду профиля: - уголковые, -круглые, - трапециевидные, -п-образные,- симметричные, - несимметричные, -с изгибом в одном напровлении, - с изгибом в разных напролениях. Особенностью ГКД в том, что при работе конструкции разрушение происходит по силам растяжение, т.е ГКД хорошо работает на сгиб и значительно хуже на росгиб. Исходным сырьем для производства ГКД служат строганый и лущеный шпон. Строгоный шпон используется как облицовочный материал, а лущеный для изготовление ГКД. Наиболее распрастраненная порода для ГКД – береза. -При хранении на складе необходимо: дождевание, замораживание, полное погружение в воду. -ГТО Проваривают в басейнах при темпер. Воды 20-40 град. - Разделка и окорка сырья. Используют станки маятникового и балансировочного типа. - Лущение шпона. Станки ЛУ -9. 900 – ширина лущильного ножа. - Раскрой шпона на ножницах -Сушка шпона - Сборка пакетов. Ведут в соотвествии с геометрией ГКД, что определяет условие напровление деталей при эксплуатации. Наивысшая прочность детали при количестве поперечных слоев 8-10 % от числа продольных.Поперечные слои следует размещать к центру сечения. Параллельное расположение всех слоев в пакете допустимо в тех изделиях поперечные которых значительно меньше их длины и не привышают 100 мм. Для деталей работающих на сдвиг предпочтительно чередование продольных и поперечных слоев шпона. Пакеты соберают из шпона толщиной в зависимости от требуемых радиусов и углов изгиба заготовки. При сборке пакетов необходимо выдерживать их толщину. Если не выдерживать то приводит к неравномерному распределение давления, низкое качество склеивание. Толщина пакета устанавливается с учетом упресовки 7-8 %.

- Пресование в жесткой прес-форме. Данный способ используется для не сложных профилей. Недостаток – должна четка отслеживаться толщина покета. -Пресование в расчлененной прес-форме. -Пресование ГКД с эластичной передачей давления. - Выдержка. Осуществляется в стопах на подстопочных местах.

-Механическая обработка-заготовки на куски.Обрезка в размер на к/п станках, фрезерование кромок при необходимости, присадка. Далее зоготовки следуют на участок броковки, контроля качества, маркировки и упаковки.

2. Декоративной называют фанеру, облицованную пленочными покрытиями в сочетании с декоративной бумагой или без нее. Она находит применение для внутренней отделки помещений, в мебельной промышленности, а также в вагоно и судостроении. Материал привлекателен тем, что он имеет декоративное готовое покрытие и не требует дополнительной отделки. Основные операции производства декоративной фанеры: – изготовление пленок, – подготовка шпона и прокладочных металлических листов, – сборка пакетов, – прессование, – обрезка. Подготовка шпона заключается в отборе его по сортам и текстуре, нанесение клея с расходом 110 – 130г/м2 и сушка до влажности 10 ± 2% при необходимости. Подготовка металлических прокладок (изготавливают, из нержавеющей стали толщиной (2 – 3мм) с нанесением алеиновой кислоты. Сборка пакетов заключается во взаимноперпендикулярной укладке шпона и наложение одной или двух наружных пленок. Режим прессования фанеры.Загрузка происходит при температуре не более 30˚C, подъем температуры до 135 – 140 ˚C, давление 3МПа, продолжительность прессования из расчета 1 минута на 1 мм толщины. За 1,5 минуты до окончания прессования перекрывают подачу пара и подают холодную воду для охлаждения до температуры 30 – 40 ˚C. Давление снимаю в течении 5 минут. Плиты пресса размыкают, фанеру разгружают и выкладывают стопами. Обрезка. По окончании технологической выдержки фанера обрезается форматом и отправляется на склад готовой продукции.

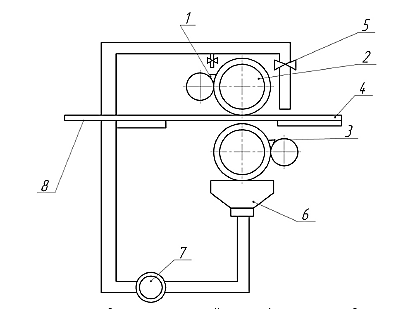

4. Способы нанесения клея: – контактный; – налива; – экструзионный; – метод окунания; – метод пневмотического распыления. Контактный способ нанесения клея Наиболее распространены станки серии КВ: КВ – 9, – 14, – 18, – 28 с длиной барабанов от 900 до 2800мм. Наносящие и дозирующие вальцы могут быть металлическими и обрезиненными. Металлические должны иметь рифления в виде мелких углублений (для удержания клея). Обрезиненные состоят из двух слоев резины: внутри толстый слой мягкой резины, снаружи – тонкий слой твердый резины. Используют, чтобы избежать больших контактных напряжений и увеличить срок службы. Частота вращения дозирующих вальцов на 15 – 20 % ниже, чем наносящих вальцов. Для промывки вальцов к ним подводится водопроводная вода. Допускаемый диапазон вязкости клеев для этих станков составляет 60 – 300 с по ВЗ-4, возможные потери связующего до 20 %. К другим недостаткам станков КВ относится нестабильность толщины клеевого шва, невозможность получения тонких равномерных швов и неравномерный износ барабанов. Схема контактного способа нанесения клея приведена на рисунке

1, 3 – зона подачи клея; 2 – клеенаносящий валец; 4 – пластины; 5 – вентель; 6 – ванна для клея; 7 – насос; 8 – лист шпона; 9 -дозирующий валец.

|

||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 679; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.152.99 (0.011 с.) |

вых клеев (фанера ФБА).Для охлаждения используют конвейерные охладители.

вых клеев (фанера ФБА).Для охлаждения используют конвейерные охладители. Сортирование фанеры в общем случае производят по породам шпона наружных слоев, форматам, толщинам, маркам и сортам.

Сортирование фанеры в общем случае производят по породам шпона наружных слоев, форматам, толщинам, маркам и сортам. , где Т - время, за которое определяется производительность, мин; U - скорость под ачи материала в станке, м/мин (принимается из технической характеристики); b, S - ширина и толщина фанеры соответственно, и. К,, - коэффициент, учитывающий повторный пропуск фанеры через станок. К,, -= 1,05-1,20; п<.т - количество сторон листа фанеры, подлежащих шлифованию; К, - коэффициент заполнения станка (пришмается 0,90-0,95), К,, - коэффициент использования рабочего времени (принимается 0,95-0,97).

, где Т - время, за которое определяется производительность, мин; U - скорость под ачи материала в станке, м/мин (принимается из технической характеристики); b, S - ширина и толщина фанеры соответственно, и. К,, - коэффициент, учитывающий повторный пропуск фанеры через станок. К,, -= 1,05-1,20; п<.т - количество сторон листа фанеры, подлежащих шлифованию; К, - коэффициент заполнения станка (пришмается 0,90-0,95), К,, - коэффициент использования рабочего времени (принимается 0,95-0,97).