Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

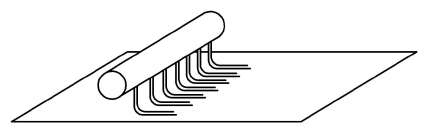

Экструзионный способ нанесения клея

Вместо клеевой завесы используется труба с отверстиями, через которые вытекает клей и полосками ложится на проходящую под ним заготовку. Наносится вспененный клей. Оптимальный расход 10 - 12 г/м (55 - 60 г/м2), потери клея не более 5%, скорость подачи под экструдером до 70 м/мин (рисунок 34).

Среди других способов нанесения клея нужно назвать метод окунания для поверхностей сложного профиля (шипы) и метод пневматического распыления. Недостатки метода распыления – большие потери клея (30 – 40 %) и очень низкая его вязкость – не более 40 секунд по ВЗ – 4.

15. Технология сушки шпона Влажность лущеного шпона определяется наличием связанной (в среднем 30%) и свободной влаги. Связанная влага находится в стенках клеток и вызывает явление усушки и разбухания древесины. Свободная влага занимает полости клеток и ее удаление не изменяет размеров шпона. Начальная влажность шпона зависит от породы древесины, способа доставки, хранения и т.п. За счет обжима влажность шпона снижается на 10% - 12%. Конечная влажность шпона зависит от вида используемого клея и колеблется от 7 до 12%. Меньшее значение относится к фенольным связующим низкой концентрации, а среднее и большее к КФ смолам. Влажность определяется весовым способом 0,25% погрешность или электровлагомером 1,2% погрешность. Перед сушкой необходима подсортировка сырого шпона. Особенности сушки тонкого листового материала по сравнению с сушкой п/м: 1) существует возрастающая скорость сушки, время сушки измеряется в минутах, а п/м – сутками; 2) режим сушки может быть очень жестким, максимальная t˚ - до 300˚C, допускаются перепады влажности по толщине; 3) сушка шпона зачастую приводит к короблению шпона; 4) оборудование для сушки шпона используется как правило проходного типа. Способы подвода тепла к твердому телу: – конвективный (тепло передается циркулирующим агентом); – кондуктивный (передается при контакте с поверхностью); – радиационно-тепловая энергия (ИК – лучи прогревают шпон на 1 -2 мм в глубину. Излучение имеет t˚ = 130 - 250˚C); – комбинированный способ. На рисунке 12 представлена диаграмма сушки шпона. Наибольшая скорость сушки наблюдается в первом периоде при температуре не ниже 250 ˚C. Во втором периоде температура не более 180 ˚C. Средняя температура это полусумма на входе и выходе. Направление потока и скорость движения агента сушки.

Направление зависит от конструкции сушильной камеры. На рисунке13 представлены направления сушки шпона.

В первом случае скорость циркуляции агента сушки 1,0 – 3,0 м/с; во втором случае – 2,0 – 4,0 м/с; в третьем случае – 10,0 – 14,0 м/с. При последнем случае скорость сушки сокращается в 2-3 раза. При t˚ = 100˚C относительная влажность воздуха оказывает незначительное влияние на продолжительность сушки (1 – 16%) Порода древесины. Для учета этого фактора вводится коэффициент поправки на породу, который равняется отношению базисной плотности породы к базисной плотности березы (ρБ = 510 кг/м3) Сушильное оборудование классифицируется: – по способу передачи тепла (конвективные, контактные, радиальные, комбинированные); – по типу циркуляции агента; – по способу обогрева (воздушные сушилки с обогревом горячей водой или паром, газовые сушилки с обогревом топочным газом); – по месторасположению калориферов (между этажами, в верхней части сушилки); – по типу высушиваемого материала (для сушки листов шпона, для сушки непрерывной ленты шпона); – по числу этажей (от 1 до 8 этажей); – по методу работы (периодического и непрерывного действия). На сегодняшний день наиболее распространенными являются роликовые сушилки с паровым или газовым обогревом и с конвективно-контактным теплопереносом. Паровые роликовые сушилки В паровых роликовых сушилках сушка осуществляется конвективно - кондуктивным контактным способом, т.е. тепло передается конвекцией от циркуляции нагретого воздуха, радиацией от калориферов нагреваемых паром и от соприкосновения с нагретыми роликами. Радиацией и контактом передается 20 – 30% тепла при t = 100-130˚C, а при t = 180-200˚C передается 50 – 60%. В большинстве фанерных заводов паросиловое хозяйство обеспечивает давление пара 5 – 8 атм. Данные параметры позволяют достичь t = 120 – 140˚C На интенсификацию процесса сушки оказывает большое влияние направление потока сушки, возможные потоки воздуха. Продольная циркуляция потоков воздуха представлена на рисунке 14.

Поперечная циркуляция воздуха приведена на рисунке 15.

Рисунок 15 – Поперечная циркуляция Равномерное распределение воздуха улучшает качество сушки.

На рисунке 16 приведена схема с сопловым дутьем.

Рисунок 16 – Схема сопловым дутьем При сопловом дутье достигается максимальная скорость воздуха. Оптимальная 10 – 12 м/с.Шпон целесообразно сушить при высокой относительной влажности воздуха, но герметичность существующих камер не позволяет точно регулировать параметры воздуха. Схема контактно-проходной сушилки MVP представлена нарисунке18.

Рисунок 18 – Контактно-проходная сушилка MVP Шпон огибает два полированные цилиндра обогреваемых термомаслом t = 280град. Время сушки на 25% меньше время сушки в роликовых сушилках. Охлаждение шпона: оптимальная tшп = 45 - 50град это способствует хорошему впитыванию клея в шпон. Сортировка сухого шпона: – по породам; – по толщине шпона; – по назначению (для фанеры, починки, ребросклеивания и для другого использования); – по качеству (определяются сортом шпона). Организация сортировки: – непосредственно у сушилок Шпон раскладывают по стопам рядом с сушилкой. Недостатки: требует больших производственных площадей и значительных затрат ручного труда, сортировщик перекладывает 500 – 600 лист/час

– на специально отведенных местах Пачки шпона отвозят к ленточному транспортеру и раскладывают по подстопным местам. Использование ленточного транспортера снижает трудозатраты. – сортировка на транспортере, установленном сразу после сушилки. Оператор визуально оценивает сорт каждого листа и нажимает номер соответственного кармана. Листы с помощью вакуумных присосок поджимаются к ленте конвейера и транспортируются до своего места.

7. 1. По происхождению: животного (мездровый), растительного (крахмальные, декстриновые),минеральные (силикатный, гипс), синтетические. 2. По составу: одно и многокомпонентные. 3. По способу получения (для синтетических): полимеризационные и поликонденсационные 4. По отношению к нагреванию: термореактивные (отверждаемые необратимо) и термопластичные (при нагревании плавятся, а при отверждении затвердевают). 5. По водостойкости: повышенной водостойкости, средней водостойкости, неводостойкие. Смолы повышенной водостойкости образуют клеевые соединения стойкие к действию кипящей воды. К ним относятся: отвержденные при нагревании ФФ и МФ смолы. Смолы средней водостойкости характеризуются стойкостью клеевых соединений к холодной воде. Это: КФ смолы и белковые смолы. Смолы неводостойкие дают клеевые соединения полностью разрушающиеся в холодной воде (поливинил- ацетатные). 1. По виду растворителя: - вода -спирторастворимые 2. По внешнему виду: - жидкие - пленочные - порошкообразные 3. По товарному виду: - гранулированный - таблеточный - пастообразный - плиточный. В зависимости от области применения по водо- и атмосфера-стойкости классифицируют: Д1 –для помещений с умеренной влажностью воздуха и комнатной температурой; Д2 – для помещений с повышенной влажностью и комнатной температурой; Д3 – для неотапливаемых помещений или открытых площадок, защищенных от прямых солнечных лучей и атмосферных осадок;

Д4 – для открытых атмосферных условий. Требования, предъявляемые к клеям 1. Эксплуатационные 2. Технологические 3. Экономические Эксплуатационные требования: 9. Клей должен создавать прочное клеевое соединение;

10. Обеспечивать влаго- и водостойкость клеевого соединения, т.е. прочность склеивания должна сохраняться при длительном воздействии на него влажного воздуха или воды; 11. Обладать эластичностью, поскольку в процессе эксплуатации клеевое соединение претерпевает различные деформации, а древесина может изменить свою форму и размеры при колебаниях влажности; 12. Быть термостойким, т.е. не снижать прочность склеивания под воздействием температуры. Исключение составляют изделия, которые нужно разбирать при ремонте, для этого применяют термопластичные клея, расплавляющиеся при действии нагрева. 13. Быть необратимым, т.е. после отверждения не растворяться растворителями, быть устойчивыми к агрессивным средам; 14. Быть биостойкими, не поражаться бактериями, насекомыми, грызунами, быть устойчивыми против гнили; 15. Не должен разрушать волокна древесины, изменять ее цвет; 16. Отвержденный клей не должен оказывать сильного затупляющего действия на режущий инструмент, ускоряя его износ.

Технологические требования: 6. Клей должен быть прост в изготовлении, легко наноситься на склеиваемые поверхности, создавать предпосылки для простой и удобной технологии склеивания (не отверждаться преждевременно); 7. Иметь стабильные свойства и продолжительный срок хранения; 8. Отверждаться при возможно меньшей температуре, т.к. высокая температура может вызвать изменения цвета древесины, коробление, повышенную упрессовку; 9. Клей не должен быть токсичным; 10. На качество склеивания не должны оказывать существенного влияния колебания влажности древесины.

Экономические требования: 4. Клей должен обеспечивать высокую производительность склеивания, без ущерба качеству, изготавливаемых материалов; 5. Стоимость клея, расходуемого на единицу площади склеиваемых материалов, должна быть минимальной; 6. Сырье для получения клея не должно быть дефицитным и дорогим.

|

|||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 589; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.133.96 (0.027 с.) |