Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Передачи. Обоснование необходимости применения передач в современной технике. Основные и производственные параметры передач.Стр 1 из 6Следующая ⇒

Основные понятия: машина, узел, деталь. Основные критерии работоспособности и расчета деталей машин. Деталь является такой частью машины, которую изготовляют без сборочных операций. Детали могут быть простыми (гайка, шпонка и т.п.) или сложными (коленчатый вал, корпус редуктора, станина станка и т.п.) Узел представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (подшипник, муфта, редуктор и т.п.). Сложные узлы могут включать несколько простых узлов (подузлов); например, редуктор включает подшипники, валы с насаженными на них зубчатыми колесами и т.п. Механизм - система тел, предназначенная для преобразования движения одного или нескольких тел в требуемые движения др. твердых тел. Обычно в механизме имеется одно входное звено, получающее движение от двигателя, и одно выходное звено, соединенное с рабочим органом машины или указателем прибора. Различают механизмы плоские, у которых точки звеньев описывают траектории, лежащие в параллельных плоскостях, и пространственные. 2. Основные критерии работоспособности и расчета деталей машин: Работоспособность деталей оцениваются по прочности, износостойкости, жесткости, теплостойкости, вибрационной устойчивости. Прочность является главным критерием работоспособности для большинства деталей. Факторы, влияюшие на велечину необходимого запаса прочности конкретной детали, весьма многочисленны и разнообразны: степень ответственности детали, однородность материала и надежность его испытаний, определение расчетных нагрузок и т.д. Кроме обычных видов разрушения (поломок) деталей, в практике наблюдают случаи разрушения их поверхности. Последние связаны с контактными напряжениями. Контактные напряжения возникают в месте соприкосновения двух деталей в тех случаях, когда размеры площадки касания малы по сравнению с размерами деталей При расчете величины к.н. различают 2 характерных случая: а) первоначальный контакт в точке б) первоначальный контакт по линии

Величина напряжений считается по формуле:

Износ - процесс постепенного уменьшения размеров деталей в результате трения. При этом может изменяться и форма деталей. Интенсивность износа, а следовательно, и срок службы детали зависят от величины давления на поверхность соприкосновения и скорости скольжения, коэффициента трения.

Различают несколько видов: Абразивный износ, износ при заедании, износ при коррозии и др. Самым важным является абразивный износ. Жесткость является одним из основных критериев расчета. По условиям жесткости определяют размеры деталей. Расчеты на жесткость предусматривает ограничение упругих деформаций деталей в пределах, допустимых для конкретных условий работы. Такими условиями могут быть, например: · Условия работы сопряженных деталей · Технологические условия Теплостойкость - нагрев деталей машин может вызывать следующие вредные последствия: · Понижение прочности материала и появление ползучести · Понижение защищающей способности масляных пленок, а следовательно, увеличение износа деталей · Изменение зазоров в сопряженных деталях Виброустойчивость – вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей. В некоторых случаях вибрации снижают качество работы машин.

3. Методы определения коэффициента запаса прочности. Завышенные значения допускаемых напряжений приводят к неограниченной стоимости. Заниженные приводят к поломке. Допускаемые напряжения определяются как: [Ϭ]=Ϭпред/S [t]=tпред/S Коэффициент запаса прочности определяют либо табличными, либо методом дифференцирования. Производят путем поочередного рассмотрения с учетом коэффициента прочности.

Расчет на долговечность. В процессе работы ремень за один пробег испытывает переменные напряжения (см. рис.13). При многократном действии переменных напряжений возникают усталостные повреждения ремня (изменение его толщины, разрушение элементов несущего слоя и т. п.). В основе современных методов расчета ремней на долговечность лежит уравнение кривой усталости и определение максимального напряжения в ремне. Упрощенный расчет ремней на долговечность производят исходя из прогибов ремня. Критерием долговечности вэтом случае является число пробегов ремня до появления признаков усталостного разрушения

U=v/L≤[U], (43) где U — действительное число пробегов ремня за 1 с; и — скорость ремня, м/с; L — длина ремня, м; [U] — допускаемое число пробегов за 1 с. Для скоростных плоскоременных передач [U] ≤ 5. На долговечность особенно влияет напряжение изгиба, изменяющееся по пульсирующему циклу. Наибольшее напряжение в ремне получается при огибании шкивов. Для уменьшения напряжений изгиба рекомендуется выбрать оптимальное значение отношения

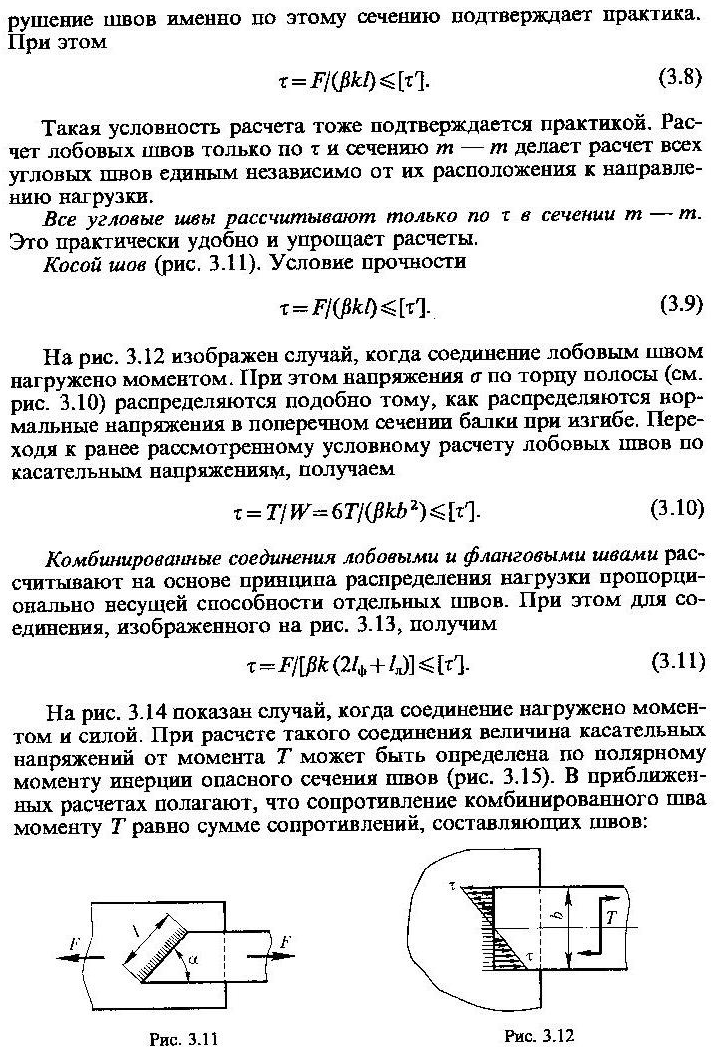

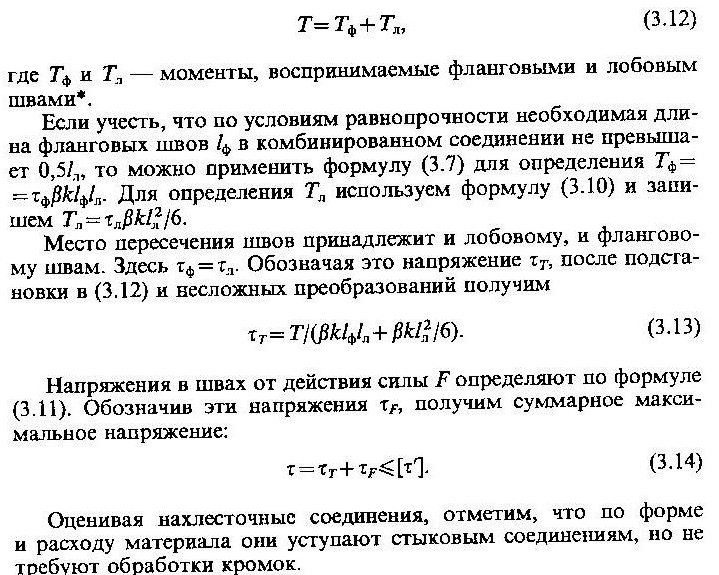

Расчёт лобового и флангового угловых сварных швов на прочность (рассмотреть случаи нагружения растягивающей силой, изгибающим и крутящим моментом).. 32. Комбинированные сварные швы. Методика их расчёта на растяжение, срез и изгиб

33.Резьбовые соединения. Достоинства и недостатки. Классификация резьб. Разъёмными называют соединения, разборка которых происходит без нарушения целостности составных частей изделий. Наиболее распространёнными в машиностроении видами разъёмных соединений являются: резьбовые, шпоночные, шлицевые, клиновые, штифтовые и профильные. Классификация резьб 1)По форме поверхности, на которой образована резьба (рис. 4.3.1):

2) По форме профиля резьбы: - треугольные (рис.4.3.2.а), - трапециидальные (рис. 4.3.2.б), - упорные (рис.4.3.2.в), - прямоугольные (рис.4.3.2.г), - круглые (рис. 4.3.2.д).

Рисунок 4.3.22 Формы профиля резьбы 3) По направлению винтовой линии: правая и левая. Крепежные резьбы применяют в резьбовых соединениях. Они имеют треугольный профиль, который характеризуется большим трением, предохраняющим резьбу от самоотвинчивания, высокой прочностью и технологичностью. Крепежно-уплотняющие резьбы применяют в соединениях, где требуется герметичность. Эти резьбы также треугольного профиля, но без радиальных зазоров. Резьбы для передачи движения применяются в винтовых механизмах и имеют трапецеидальный или прямоугольный профиль, который характеризуется меньшим трением.

Определение кпд в резьбе

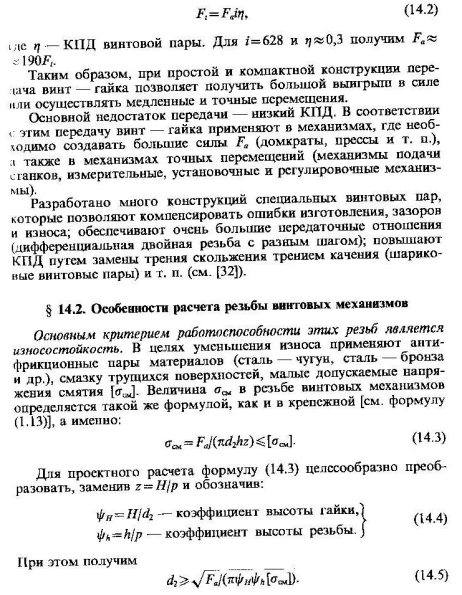

Расчёт передачи винт-гайка.

Основные понятия: машина, узел, деталь. Основные критерии работоспособности и расчета деталей машин. Деталь является такой частью машины, которую изготовляют без сборочных операций. Детали могут быть простыми (гайка, шпонка и т.п.) или сложными (коленчатый вал, корпус редуктора, станина станка и т.п.) Узел представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (подшипник, муфта, редуктор и т.п.). Сложные узлы могут включать несколько простых узлов (подузлов); например, редуктор включает подшипники, валы с насаженными на них зубчатыми колесами и т.п. Механизм - система тел, предназначенная для преобразования движения одного или нескольких тел в требуемые движения др. твердых тел. Обычно в механизме имеется одно входное звено, получающее движение от двигателя, и одно выходное звено, соединенное с рабочим органом машины или указателем прибора. Различают механизмы плоские, у которых точки звеньев описывают траектории, лежащие в параллельных плоскостях, и пространственные.

2. Основные критерии работоспособности и расчета деталей машин: Работоспособность деталей оцениваются по прочности, износостойкости, жесткости, теплостойкости, вибрационной устойчивости. Прочность является главным критерием работоспособности для большинства деталей. Факторы, влияюшие на велечину необходимого запаса прочности конкретной детали, весьма многочисленны и разнообразны: степень ответственности детали, однородность материала и надежность его испытаний, определение расчетных нагрузок и т.д. Кроме обычных видов разрушения (поломок) деталей, в практике наблюдают случаи разрушения их поверхности. Последние связаны с контактными напряжениями. Контактные напряжения возникают в месте соприкосновения двух деталей в тех случаях, когда размеры площадки касания малы по сравнению с размерами деталей При расчете величины к.н. различают 2 характерных случая: а) первоначальный контакт в точке б) первоначальный контакт по линии

Величина напряжений считается по формуле:

Износ - процесс постепенного уменьшения размеров деталей в результате трения. При этом может изменяться и форма деталей. Интенсивность износа, а следовательно, и срок службы детали зависят от величины давления на поверхность соприкосновения и скорости скольжения, коэффициента трения. Различают несколько видов: Абразивный износ, износ при заедании, износ при коррозии и др. Самым важным является абразивный износ. Жесткость является одним из основных критериев расчета. По условиям жесткости определяют размеры деталей. Расчеты на жесткость предусматривает ограничение упругих деформаций деталей в пределах, допустимых для конкретных условий работы. Такими условиями могут быть, например: · Условия работы сопряженных деталей · Технологические условия Теплостойкость - нагрев деталей машин может вызывать следующие вредные последствия: · Понижение прочности материала и появление ползучести · Понижение защищающей способности масляных пленок, а следовательно, увеличение износа деталей · Изменение зазоров в сопряженных деталях

Виброустойчивость – вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей. В некоторых случаях вибрации снижают качество работы машин.

3. Методы определения коэффициента запаса прочности. Завышенные значения допускаемых напряжений приводят к неограниченной стоимости. Заниженные приводят к поломке. Допускаемые напряжения определяются как: [Ϭ]=Ϭпред/S [t]=tпред/S Коэффициент запаса прочности определяют либо табличными, либо методом дифференцирования. Производят путем поочередного рассмотрения с учетом коэффициента прочности.

Передачи. Обоснование необходимости применения передач в современной технике. Основные и производственные параметры передач. Механической передачей называют механизм, который преобразует параметры движения двигателя при передачи рабочим органам машины. Необходимость введения передачи как промежуточного звена между двигателем и рабочими органами машины связана с решением различных задач. Согласование режима работы двигателя с режимом работы рабочих органов машины осуществляется с помощью передач. Роль понижающей передачи в современном машиностроении значительно возросла в связи с широким распространением быстроходных двигателей. В некоторых случаях передачи используют как преобразователи вращательного движения в поступательное, винтовое и др. Все механические передачи разделяют на две основные группы: · Передачи, основанные на использовании трения · Передачи, основанные на использовании зацепления Основные характеристики передач:

Производственные характеристики: Коэффициент полезного действия:

Где Nr –мощность, потерянная в передаче; Передаточное отношение, определяемое в направлении потока мощности: I=n1/n2

При расчете передач часто используются следующие зависимости между различными параметрами: Выражение мощности N, через окружную силу Ft и окружную скорость v:

Выражение вращательного момента T через мощность N и частоту вращения n:

5.Основы теории контактных напряжений. Расчеты зависимости определяющие контактные напряжения для случаев начального касания в точке и по линии. Кроме обычных видов разрушения деталей, в практике наблюдают случаи разрушения их поверхности. Последние связаны с контактными напряжениями. Контактные напряжения возникают в месте соприкосновения двух деталей в тех случаях, когда размеры площади касания малы по сравнению с размерами деталей (сжатие 2-х шаров, шара и плоскости, 2-х цилиндров и т.п.). При расчете величины контактных напряжений различают 2-а случая: · Первоначальный контакт в точке (2-а шара, шар и плоскость и т.п.) · Первоначальный контакт по линии (2-а цилиндра с параллельными осями, цилиндр и плоскость и т.п.).

Где Eпр и ρпр –приведенные модуль упругости и радиус кривизны; E1, E2, R1, R2 –модули упругости и радиусы цилиндров.

|

|||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 128; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.118.95 (0.035 с.) |

. В табл.1 для плоскоременных передач приведены рекомендуемые и допустимые значения

. В табл.1 для плоскоременных передач приведены рекомендуемые и допустимые значения

Рисунок 4.3.1 Виды резьбы по форме поверхности

Рисунок 4.3.1 Виды резьбы по форме поверхности

Для тел из стали и других материалов с коэффициентом Пуассона m»0,3

Для тел из стали и других материалов с коэффициентом Пуассона m»0,3

Здесь

Здесь