Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет и конструирование элементов корпусных деталей и крышек подшипников ⇐ ПредыдущаяСтр 7 из 7

Корпусные детали предназначаются для обеспечения правильного взаимного расположения сопряженных деталей редуктора, восприятия нагрузок, действующих в редукторе, защиты рабочих поверхностей зубчатых колес и подшипников от взвешенных инородных частиц окружающей среды, защиты от выброса масла в окружающую среду при работе редуктора, отвода теплоты, а также для размещения масляной ванны. Корпус редуктора состоит из собственно корпуса и крышки, которые отливаются из чугуна. Основными элементами корпуса являются его стенки, лапы, фланец корпуса, прилегающая к фланцу крышка и гнезда для подшипников с ребрами жесткости. В нижней части корпуса имеется резьба для маслоспускной пробки. Предусмотрен также прилив для маслоуказателя. Чтобы загрязненное масло сливалось полностью, дну корпуса придают уклон. В крышке предусмотрен люк, размеры которого достаточны для осмотра передач. Люк закрыт стальной крышкой, которая крепится болтами. В крышке установлена отдушина, через которую из редуктора выходит воздух, расширяющийся от выделения тепла в зацеплении. Крепление крышки к корпусу производят болтами. Для транспортировки корпусных деталей и редуктора в сборе его крышка снабжена подъемными ушами. Для корпуса характерны гладкие очертания. Необходимо учитывать особенности механической обработки после литья. Плоские поверхности (стыковые поверхности фланцев корпуса и крышки, торцовые поверхности подшипниковых гнезд, участки под головки болтов и др.) обрабатываются фрезерованием. Предусмотрены отверстия под два штифта по диагонали, которые сверлятся после соединения корпуса и крышки. Штифты предназначены для фиксации перед расточкой отверстий. Габаритные размеры корпусных деталей выясняются при компоновке редуктора, они в основном определяются типом, размерами и относительным расположением деталей передачи.[3,табл.17.1] Минимальная толщина стенки определяется условиями хорошего заполнения формы жидким металлом. Приведенный габаритный размер

В зависимости от приведенного габаритного размера выбираем толщину стенок δ=8 [3, рис.17.1]. Максимальный крутящий момент: Результаты расчетов сведем в таблицу 17. Табл.17 Расчет элементов корпусных деталей

Расчет резьбовых соединений Число фундаментальных болтов Округляем до минимального требуемого значения При расчете группы болтов определяют нагрузку на более нагруженный болт, рассчитывают его и все остальные болты принимают такими же. Расчет ведется при следующих допущениях: 1. Диаметры и сила предварительной затяжки всех болтов данной группы одинаковы. 2. Соединяемые детали обладают высокой жесткостью, и ось поворота редуктора проходит через крайний ряд болтов. 3. Поверхности стыка под нагрузкой остаются плоскими, следовательно, деформации и нагрузки болтов пропорциональны их расстояниям до оси поворота редуктора. Опрокидывающий момент

Смазочные материалы применяют с целью уменьшения интенсивности изнашивания, снижения сил трения, отвода от трущихся поверхностей теплоты и продуктов изнашивания, а также для предохранения деталей от коррозии. Снижение сил трения благодаря смазке обеспечивает повышение КПД машины. Кроме того, стабильность коэффициента трения и демпфирующие свойства слоя смазочного материала между взаимодействующими поверхностями способствуют снижению динамических нагрузок, увеличению плавности и точности работы машины. Применим комбинированный способ смазки. Зубчатые колеса погружаются в масло, залитое в нижнюю часть корпуса (картер). А смазка подшипников качения осуществляется маслом, которое разбрызгивается зубчатой передачей. По времени – это непрерывное смазывание. Экономичность и долговечность машины в большой степени зависят от правильности выбора смазочного материала. Поэтому масло следует выбрать исходя из рекомендации справочников [5] Тип смазки выбирается по кинематической вязкости, которая в свою очередь выбирается по графику зависимости вязкости от фактора А [8]

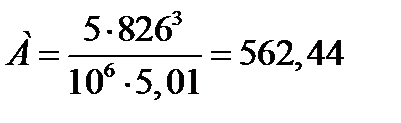

где

Для быстроходной ступени Для тихоходной ступени Общая вязкость Полученная вязкость при температуре 500 соответствует типу масла – ИРП-150 ТУ38-101451-78 [5]. Емкость ванны для масла такова, при которой на каждый киловатт передаваемой мощности приходится 0,5 л масла. Таким образом, в картер необходимо залить масло в количестве

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 394; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.222.47 (0.004 с.) |

[9]

[9]

9.Выбор смазочных материалов и системы смазывания

9.Выбор смазочных материалов и системы смазывания ,

, - действующее контактное напряжение;

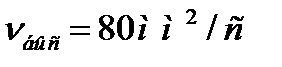

- действующее контактное напряжение; - окружная скорость.

- окружная скорость. ,

,

,

,