Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение частот вращения и вращающих моментов на валахСтр 1 из 7Следующая ⇒

Реферат Ключевые слова: Привод, зубчатое колесо, быстроходная и тихоходная ступени,подшипник,напряжения,прочность,расчет,муфта,передача,диаметр,материал. Количество страниц – 43 Количество рисунков –12 Количество таблиц – 18

В данной работе был спроектирован привод ленточного конвейера. Для этого был подобран двигатель, проведено распределение передаточных чисел ступеней, рассчитаны зубчатые передачи и определены допускаемые контактные напряжения и напряжения изгиба воздействующие на них. Выполнены проверочные расчеты на контактную, изгибную прочность каждой ступени редуктора, определены геометрические размеры колес. Составлена компоновочная схема редуктора, для чего спроектированы валы, подобраны муфты, подшипники подобраны и проверены на прочность и сопротивление усталости. Рассчитаны соединения, выбраны смазочные материалы, рассчитан и сконструирован исполнительный орган. Сконструированы опорные узлы, крышки подшипников и элементы крепления привода.

Содержание Техническое задание Реферат 2 Содержание 3 Введение 4 1.Кинематический расчет привода 6 1.1 Подбор электродвигателя 6 1.2 Распределение передаточных чисел ступеней 6 2Расчет зубчатой передачи 8 2.1 Выбор материала зубчатых колес 8 2.2Определение контактных напряжений и напряжений изгиба 9 3. Составление компоновочной схемы редуктора. 15 3.1 Проектировочный расчет валов 16 3.2Предворительный выбор подшипников 16 3.3 Выбор муфт 17 3.4 Конструирование элементов передачи 19 4. Расчет подшипников по заданному ресурсу 20 5. Проверочный расчет вала на статическую и усталостную прочность 2 6. Расчет шпоночных соединений 32 7.Расчет корпусных деталей 33 8. Расчет резьбовых соединений 35 9. Выбор смазочных материалов 36 10. Расчет и конструирование исполнительного органа 37 10.1 Определение параметров исполнительного органа 37 10.2 Проектировочный расчет валов 38 10.3 Подбор подшипников качения 39 10.4 Конструирование опорных узлов и крышек подшипников 40 11. Конструирование элементов крепления привода 40 Выводы 41 Список литературы 42

Введение Целью данного курсового проекта является проектирование привода ленточного конвейера. Конвейер – машина для непрерывного действия для перемещения сыпучих, кусковых или штучных грузов.

Высокая производительность, непрерывность грузопотока и автоматизация управления обусловили широкое применение конвейеров в различных отраслях народного хозяйства. Данный механизм состоит из электродвигателя переменного тока с асинхронной частотой вращения. Двигатель передает вращающий момент через вал на редуктор. На вал монтируется упругая муфта, предназначенная для смягчения ударов, вибраций, компенсирования небольших деформаций валов. Вал передает вращающий момент на редуктор, который имеет две ступени. Схема редуктора – конически-цилиндрическая. Конические зубчатые колёса применяют в передачах между валами, оси которых расположены под углом. Основное применение имеют передачи с пересекающимися под углом 90 градусов осями, т. е. ортогональные передачи, которые рассматриваются ниже. Передачи с межосевым углом, не равным 90 градусов, применяют редко из-за сложности форм и технологии изготовления корпусных деталей, несущих эти передачи, хотя для изготовления самих колёс межосевой угол передачи не имеет значения. Несмотря на то, что конические колёса сложнее, чем цилиндрические в изготовлении и монтаже, они имеют достаточно широкое применение в машиностроении, определяемое условиями компоновки узлов машин. Конические колёса выполняют с прямыми, тангенциальными, круговыми и другими криволинейными зубьями. Прямозубые конические колёса следует применять при невысоких окружных скоростях (до 2…3 м/с) как наиболее простые в монтаже (допустимо до 8 м/с). При более высоких скоростях целесообразно применять колёса с круговыми зубьями, как обеспечивающие более правильное зацепление, меньший шум, большую несущую способность и более технологичные. В массовом и крупно серийном производстве в связи с возможностью компенсации при нарезке зубьев последующих закалочных деформаций конические колёса не шлифуют, а ограничиваются притиркой. В конических передачах для обеспечения при сборке правильного контакта зубьев предусматривают возможность осевой регулировки зубчатых колёс.

Несущая способность конических зубчатых передач с повышенным перескоком осей (от консольного расположения, недостаточной жёсткости валов и корпусов) может быть несколько повышена даже по сравнению с передачами, имеющими круговой зуб, выполнением зубьев двояковыпуклыми и вогнутыми. Обе стороны зуба шестерни нарезают выпуклыми, а колеса – вогнутыми. Выигрыш получается в последствии того, что удельная жёсткость пары зубьев и пятно контакта при деформации валов не смещается.

1. Кинематический расчет привода. 1.1. Подбор электродвигателя От характеристик выбранного двигателя (мощность, частота вращения) во многом зависит конструкция всего механизма в целом. Определим потребную частоту вращения вала барабана:

где V – скорость транспортирования грузов; D – диаметр барабана; Потребная мощность на барабане:

где F – сила тяги для перемещения грузов. Вычислим общий КПД механизма

где

Потребная мощность двигателя:

Подберем асинхронный двигатель с короткозамкнутым ротором и стандартным значением мощности не меньше Определим необходимое передаточное отношение редуктора, в зависимости от стандартных значений частоты вращения вала двигателя по формуле:

Результаты расчетов сведем в табл. 1. Табл. 1.Передаточное отношение редуктора

Так как значение передаточного числа рекомендуется брать от 15 до20, то выберем Схема двигателя приведена на рисунке 1.

Рис.1 Схема двигателя

Мощность данного двигателя регламентирована ГОСТ 13267-73,габаритные, установочные и присоединительные размеры ГОСТ-18709-73.[6] Номинальное значение частоты вращения данного двигателя отличается от стандартного значения 1500 и составляет

Расчет зубчатой передачи Зубчатая передача – это механизм, который с помощью зубчатого зацепления передаёт или преобразует движение с изменением угловых скоростей и моментов. При расчете зубчатой передачи необходимо выполнения следующих условий: · Межосевые расстояния для каждой ступени должны быть равны · Величина межосевого расстояния должна быть целой и кратной 5. Допускается, что б относительное отклонение контактного напряжения Определение геометрических и других параметров колеса и шестерни(Табл. 9). Все значения линейных размеров приведем в миллиметрах.

Табл. 9 Определение геометрических и других параметров колеса и шестерни

Подбор упругой муфты

Назначение упругих муфт – снижение ударной нагрузки и предотвращение опасных колебаний. Кроме того, упругие муфты допускают некоторую компенсацию неточностей взаимного положения валов. С помощью упругих муфт можно предотвратить возможность появления резонансных колебаний. Упругая муфта состоит из двух полумуфт и упругих элементов.

Рис. 4 Упругая муфта

Значение вращающего момента для подбора муфты Т=60,8 Нм

Выбираем упругую муфту(Рис. 4), с торообразной выпуклой оболочкой по ГОСТ 20884-82.[2] так как она хорошо демпфирует толчки и вибрации, удобна в монтаже, демонтаже и замене упругого элемента. Муфту выберем с диаметром под вал d=38 мм для соединения с быстроходным валом.[2]. Табл.10 Параметры упругой муфты

Подбор компенсирующей муфты Компенсирующие муфты предназначены для соединения валов с небольшими взаимными смещениями осей, связанными с неточностями изготовления, монтажа и упругими деформациями. Компенсирующая муфта обеспечивает компенсацию смещений соединяемых валов.

Рис. 5 Компенсирующая муфта

Значение вращающего момента для подбора муфты Т=953.33 Нм

Выбираем компенсирующую дисковую полужесткую муфту (Рис. 5) ГОСТ 26455-85 [2]: Табл.11 Параметры компенсирующей муфты

Сечение №1 изгибающий момент в вертикальной плоскости

изгибающий момент в горизонтальной плоскости

суммарный изгибающий момент

Крутящий момент

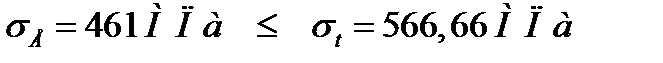

Рассчитаем вал на статическую прочность и сверим результат:

α0=0,5…0,9-коэффициент полноты сечения, принимаем α0=0,65 d=17-диаметр вала Допускаемое напряжение для материала вала Сталь 40Х, имеющего предел текучести

Сравним с допускаемым:

Сечение №2

суммарный изгибающий момент

Крутящий момент

α0=0,5…0,9-коэффициент полноты сечения, принимаем α0=0,65 d=17-диаметр вала Допускаемое напряжение для материала вала СТ45, имеющего предел текучести

Сравним с допускаемым:

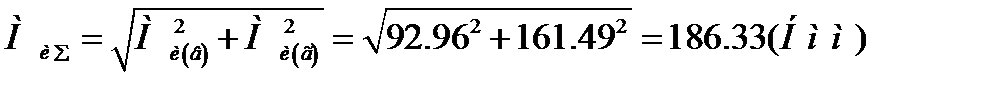

Сечение №1 изгибающий момент в вертикальной плоскости,

изгибающий момент в горизонтальной плоскости,

суммарный изгибающий момент, Н∙м

Крутящий момент

Сделаем проверку на статическую прочность:

α0=0,5…0,9-коэффициент полноты сечения, принимаем α0=0,65 d=25-диаметр вала Допускаемое напряжение для материала вала Саль 40Х, имеющего предел текучести

Сравним с допускаемым:

Сечение №2 изгибающий момент в вертикальной плоскости

изгибающий момент в горизонтальной плоскости

суммарный изгибающий момент,

Крутящий момент

α0=0,5…0,9-коэффициент полноты сечения, принимаем α0=0,65 d=25-диаметр вала Допускаемое напряжение для материала вала Саль 40Х, имеющего предел текучести

Сравним с допускаемым:

Рассмотрим тихоходный вал.

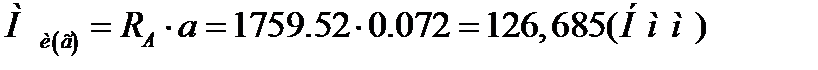

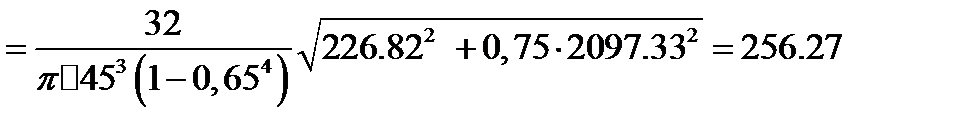

Рис.9 Эпюра моментов Опасными являются сечения 1 (под шестерней) и 2 (под подшипником между муфтой и колесом). Величины реакций опор нам известны из проверочного расчета подшипников. Выполним проверку вала на прочность в этих сечениях. Сечение №1 изгибающий момент в вертикальной плоскости

изгибающий момент в горизонтальной плоскости

суммарный изгибающий момент

Крутящий момент

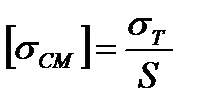

α0=0,5…0,9-коэффициент полноты сечения, принимаем α0=0,65 d=45-диаметр вала Допускаемое напряжение для материала вала СТ45, имеющего предел текучести

Сравним с допускаемым:

Сечение №2

суммарный изгибающий момент, Н∙мм

Крутящий момент

α0=0,5…0,9-коэффициент полноты сечения, принимаем α0=0,65 d=40-диаметр вала Допускаемое напряжение для материала вала СТ45, имеющего предел текучести

Сравним с допускаемым:

Расчет шпоночных соединений

Основным расчетом для шпонок является расчет на смятие в предположении равномерного распределения давления по поверхности контакта боковых граней шпонки. Высота (h) и ширина (b) подобраны таким образом чтобы при расчете на смятие шпонку не нужно было бы рассчитывать на срез (ГОСТ 23360-78)[ т.2,стр.809] Р Рис. 10

расчетная длина шпонки равна:

Т – вращающий момент на валу;

d-диаметр вала; k=h-t1 -высота шпонки Материалом шпонок назначим Сталь 45 ГОСТ 1050-88.

Определим расчетную длину шпонок для различных сопрягаемых с валом элементов, результаты расчета занесем в табл. 14. Таблица 14. Подбор стандартных шпонок

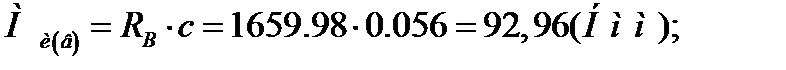

Расчет резьбовых соединений Число фундаментальных болтов Округляем до минимального требуемого значения При расчете группы болтов определяют нагрузку на более нагруженный болт, рассчитывают его и все остальные болты принимают такими же. Расчет ведется при следующих допущениях: 1. Диаметры и сила предварительной затяжки всех болтов данной группы одинаковы. 2. Соединяемые детали обладают высокой жесткостью, и ось поворота редуктора проходит через крайний ряд болтов. 3. Поверхности стыка под нагрузкой остаются плоскими, следовательно, деформации и нагрузки болтов пропорциональны их расстояниям до оси поворота редуктора. Опрокидывающий момент

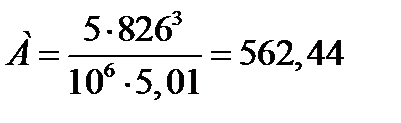

Смазочные материалы применяют с целью уменьшения интенсивности изнашивания, снижения сил трения, отвода от трущихся поверхностей теплоты и продуктов изнашивания, а также для предохранения деталей от коррозии. Снижение сил трения благодаря смазке обеспечивает повышение КПД машины. Кроме того, стабильность коэффициента трения и демпфирующие свойства слоя смазочного материала между взаимодействующими поверхностями способствуют снижению динамических нагрузок, увеличению плавности и точности работы машины. Применим комбинированный способ смазки. Зубчатые колеса погружаются в масло, залитое в нижнюю часть корпуса (картер). А смазка подшипников качения осуществляется маслом, которое разбрызгивается зубчатой передачей. По времени – это непрерывное смазывание. Экономичность и долговечность машины в большой степени зависят от правильности выбора смазочного материала. Поэтому масло следует выбрать исходя из рекомендации справочников [5] Тип смазки выбирается по кинематической вязкости, которая в свою очередь выбирается по графику зависимости вязкости от фактора А [8]

где

Для быстроходной ступени Для тихоходной ступени Общая вязкость Полученная вязкость при температуре 500 соответствует типу масла – ИРП-150 ТУ38-101451-78 [5]. Емкость ванны для масла такова, при которой на каждый киловатт передаваемой мощности приходится 0,5 л масла. Таким образом, в картер необходимо залить масло в количестве Выводы В данной курсовой работе в соответствии с полученным заданием спроектирован конически- цилиндрический редуктор как составная часть привода ленточного конвейера. В результате проектировочных расчетов получены конкретные параметры деталей механизма,, таких как: колесо, шестерня, тихоходный, промежуточный и быстроходный валы, крышки редуктора и т.д. При проектировании привода мы старались учесть все технологические и конструкторские требования и в результате получили привод, который обладает рядом преимуществ, однако имеет также недостатки. Недостатками данного привода являются большой продольный габаритный размер и относительно сложная конструкция редуктора

В качестве материала для большинства деталей мы принимали Сталь 45. Благодаря её механическим свойствам удалось: 1.уменшить габаритные размеры привода; 2.снизить массу установки; 3.как следствие первых двух пунктов - снизить себестоимость продукции. В связи с уменьшением массы и габаритных размеров возрастает транспортабельность привода. Применение в качестве плиты – сварной рамы, увеличивает производительность при единичном производстве.

Прилагаются чертежи Редуктор А1 Компановка А1 № 1 Вал-шестерня А3 №3 Колесо А3 №11 Крышка А3 Опора барабана А3

Список использованной литературы 1.Анурьев В. И. Справочник конструктора-машиностроителя. В 3х т.- М.: Машиностроение, 1979. 2.Кузьминов Ф.Ф., Пшеничных С. И. Подбор муфт. Конструкция, основы расчета. Учеб. пособие по курсовому и дипломному проектированию.- Х.: «ХАИ», 2006.- 103 с. 3.Курсовое проектирование деталей машин. Под общей редакцией В. Н. Кудрявцева. Учеб. пособие для машиностроит. специал. вузов.- Л.: Машиностроение, 1984.- 400 с. 4.Назин В. И. Проектирование подшипников и валов. Учебное пособие.- Х.: «ХАИ», 2004.- 220 с. 5.Конструирование узлов и деталей машин: Справочное учебно-методическое пособие/ Курмаз Л.В.,Курмаз О.Л.-М. Высшая школа,2007.-455с. 6.Справочник по электрическим машинам: В 2т./под общ. ред. И.П.Копылова и Б.К.Клокова Т1- М.:Энергоатомиздат,1988.-456с. 7. Проектирование зубчатых передач 8.621 Д-38 Детали машин. Атлас конструкций. Под ред. Д.Н. Решетова, М:.Машиностр.,1979 9.Киркач Н.Ф. Баласанян Р.А. Расчет и проектирование деталей машин, Х.:Высшая школа,1987 Реферат Ключевые слова: Привод, зубчатое колесо, быстроходная и тихоходная ступени,подшипник,напряжения,прочность,расчет,муфта,передача,диаметр,материал. Количество страниц – 43 Количество рисунков –12 Количество таблиц – 18

В данной работе был спроектирован привод ленточного конвейера. Для этого был подобран двигатель, проведено распределение передаточных чисел ступеней, рассчитаны зубчатые передачи и определены допускаемые контактные напряжения и напряжения изгиба воздействующие на них. Выполнены проверочные расчеты на контактную, изгибную прочность каждой ступени редуктора, определены геометрические размеры колес. Составлена компоновочная схема редуктора, для чего спроектированы валы, подобраны муфты, подшипники подобраны и проверены на прочность и сопротивление усталости. Рассчитаны соединения, выбраны смазочные материалы, рассчитан и сконструирован исполнительный орган. Сконструированы опорные узлы, крышки подшипников и элементы крепления привода.

Содержание Техническое задание Реферат 2 Содержание 3 Введение 4 1.Кинематический расчет привода 6 1.1 Подбор электродвигателя 6 1.2 Распределение передаточных чисел ступеней 6 2Расчет зубчатой передачи 8 2.1 Выбор материала зубчатых колес 8 2.2Определение контактных напряжений и напряжений изгиба 9 3. Составление компоновочной схемы редуктора. 15 3.1 Проектировочный расчет валов 16 3.2Предворительный выбор подшипников 16 3.3 Выбор муфт 17 3.4 Конструирование элементов передачи 19 4. Расчет подшипников по заданному ресурсу 20 5. Проверочный расчет вала на статическую и усталостную прочность 2 6. Расчет шпоночных соединений 32 7.Расчет корпусных деталей 33 8. Расчет резьбовых соединений 35 9. Выбор смазочных материалов 36 10. Расчет и конструирование исполнительного органа 37 10.1 Определение параметров исполнительного органа 37 10.2 Проектировочный расчет валов 38 10.3 Подбор подшипников качения 39 10.4 Конструирование опорных узлов и крышек подшипников 40 11. Конструирование элементов крепления привода 40 Выводы 41 Список литературы 42

Введение Целью данного курсового проекта является проектирование привода ленточного конвейера. Конвейер – машина для непрерывного действия для перемещения сыпучих, кусковых или штучных грузов. Высокая производительность, непрерывность грузопотока и автоматизация управления обусловили широкое применение конвейеров в различных отраслях народного хозяйства. Данный механизм состоит из электродвигателя переменного тока с асинхронной частотой вращения. Двигатель передает вращающий момент через вал на редуктор. На вал монтируется упругая муфта, предназначенная для смягчения ударов, вибраций, компенсирования небольших деформаций валов. Вал передает вращающий момент на редуктор, который имеет две ступени. Схема редуктора – конически-цилиндрическая. Конические зубчатые колёса применяют в передачах между валами, оси которых расположены под углом. Основное применение имеют передачи с пересекающимися под углом 90 градусов осями, т. е. ортогональные передачи, которые рассматриваются ниже. Передачи с межосевым углом, не равным 90 градусов, применяют редко из-за сложности форм и технологии изготовления корпусных деталей, несущих эти передачи, хотя для изготовления самих колёс межосевой угол передачи не имеет значения. Несмотря на то, что конические колёса сложнее, чем цилиндрические в изготовлении и монтаже, они имеют достаточно широкое применение в машиностроении, определяемое условиями компоновки узлов машин. Конические колёса выполняют с прямыми, тангенциальными, круговыми и другими криволинейными зубьями. Прямозубые конические колёса следует применять при невысоких окружных скоростях (до 2…3 м/с) как наиболее простые в монтаже (допустимо до 8 м/с). При более высоких скоростях целесообразно применять колёса с круговыми зубьями, как обеспечивающие более правильное зацепление, меньший шум, большую несущую способность и более технологичные. В массовом и крупно серийном производстве в связи с возможностью компенсации при нарезке зубьев последующих закалочных деформаций конические колёса не шлифуют, а ограничиваются притиркой. В конических передачах для обеспечения при сборке правильного контакта зубьев предусматривают возможность осевой регулировки зубчатых колёс. Несущая способность конических зубчатых передач с повышенным перескоком осей (от консольного расположения, недостаточной жёсткости валов и корпусов) может быть несколько повышена даже по сравнению с передачами, имеющими круговой зуб, выполнением зубьев двояковыпуклыми и вогнутыми. Обе стороны зуба шестерни нарезают выпуклыми, а колеса – вогнутыми. Выигрыш получается в последствии того, что удельная жёсткость пары зубьев и пятно контакта при деформации валов не смещается.

1. Кинематический расчет привода. 1.1. Подбор электродвигателя От характеристик выбранного двигателя (мощность, частота вращения) во многом зависит конструкция всего механизма в целом. Определим потребную частоту вращения вала барабана:

где V – скорость транспортирования грузов; D – диаметр барабана; Потребная мощность на барабане:

где F – сила тяги для перемещения грузов. Вычислим общий КПД механизма

где

Потребная мощность двигателя:

Подберем асинхронный двигатель с короткозамкнутым ротором и стандартным значением мощности не меньше Определим необходимое передаточное отношение редуктора, в зависимости от стандартных значений частоты вращения вала двигателя по формуле:

Результаты расчетов сведем в табл. 1. Табл. 1.Передаточное отношение редуктора

Так как значение передаточного числа рекомендуется брать от 15 до20, то выберем Схема двигателя приведена на рисунке 1.

Рис.1 Схема двигателя

Мощность данного двигателя регламентирована ГОСТ 13267-73,габаритные, установочные и присоединительные размеры ГОСТ-18709-73.[6] Номинальное значение частоты вращения данного двигателя отличается от стандартного значения 1500 и составляет

Определение частот вращения и вращающих моментов на валах Разделим наше передаточное отношение по ступеням и определим его значения на валах. Результату расчетов сведем в табл. 2. Табл. 2.Частоты вращения валов

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 496; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.252.140 (0.274 с.) |

,

, ,

, :

:

- КПД барабана;

- КПД барабана; - КПД компенсирующей муфты;

- КПД компенсирующей муфты; - КПД тихоходной ступени редуктора;

- КПД тихоходной ступени редуктора; - КПД быстроходной ступени редуктора;

- КПД быстроходной ступени редуктора; - КПД упругой муфты,

- КПД упругой муфты, .

. .

. .

.

и соответствующие ему значение

и соответствующие ему значение  . Выберем двигатель 4А132M4У3 ГОСТ 15543-70. Трехфазный асинхронный двигатель 4-й серии с высотой вращения оси 132(мм), с установочными размерами по длине станины «M», четырехполюсный. Климатического исполнения «У», категории 3.

. Выберем двигатель 4А132M4У3 ГОСТ 15543-70. Трехфазный асинхронный двигатель 4-й серии с высотой вращения оси 132(мм), с установочными размерами по длине станины «M», четырехполюсный. Климатического исполнения «У», категории 3.

. Пересчитаем потребное значение передаточного отношения редуктора:

. Пересчитаем потребное значение передаточного отношения редуктора:

находилось в пределах -5 ≤

находилось в пределах -5 ≤  т.е. нагрузка не должна быть больше 5%,а перегрузка-3% [ 7,с.40]

т.е. нагрузка не должна быть больше 5%,а перегрузка-3% [ 7,с.40]

;

;

;

; Н∙мм. – максимальное значение изгибающего момента, возникающее в момент пуска двигателя.

Н∙мм. – максимальное значение изгибающего момента, возникающее в момент пуска двигателя. Н∙м.

Н∙м. .где:

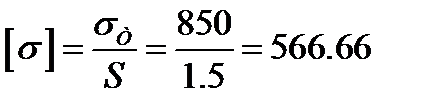

.где: МПа,

МПа, .мПа; где S=1.3…1.5- коэффициент запаса прочности

.мПа; где S=1.3…1.5- коэффициент запаса прочности

– условие выполняется, вал пригоден для работы.

– условие выполняется, вал пригоден для работы. Н∙мм;

Н∙мм; Н∙мм;

Н∙мм; Н∙мм.

Н∙мм. МПа,

МПа,

– условие выполняется, вал пригоден для работы.

– условие выполняется, вал пригоден для работы.

;

;

Н∙мм.

Н∙мм. Н∙м.

Н∙м. МПа,

МПа, .мПа; где S=1.3…1.5- коэффициент запаса прочности

.мПа; где S=1.3…1.5- коэффициент запаса прочности

– условие выполняется, вал пригоден для работы.

– условие выполняется, вал пригоден для работы.

;

; Н∙мм.

Н∙мм. МПа,

МПа,

– условие выполняется, вал пригоден для работы.

– условие выполняется, вал пригоден для работы.

;

;

;

; Н∙мм.

Н∙мм. Н∙м.

Н∙м. МПа,

МПа, .мПа; где S=1.3…1.5- коэффициент запаса прочности

.мПа; где S=1.3…1.5- коэффициент запаса прочности

– условие выполняется, вал пригоден для работы.

– условие выполняется, вал пригоден для работы. Н∙мм;

Н∙мм; Н∙мм;

Н∙мм; Н∙мм.

Н∙мм. Н∙м.

Н∙м. МПа,

МПа, .мПа; где S=1.3…1.5- коэффициент запаса прочности

.мПа; где S=1.3…1.5- коэффициент запаса прочности

– условие выполняется, вал пригоден для работы.

– условие выполняется, вал пригоден для работы. Шпонка (Рис. 10) – деталь, предназначенная для передачи крутящего момента между валом и установленной на нем детали (зубчатое колесо, полумуфта).

Шпонка (Рис. 10) – деталь, предназначенная для передачи крутящего момента между валом и установленной на нем детали (зубчатое колесо, полумуфта). , где

, где - допускаемое напряжение смятия;

- допускаемое напряжение смятия; - предел текучести материала шпонки;

- предел текучести материала шпонки; МПа-рекомендована для шпонок

МПа-рекомендована для шпонок

[9]

[9]

9.Выбор смазочных материалов и системы смазывания

9.Выбор смазочных материалов и системы смазывания ,

, - действующее контактное напряжение;

- действующее контактное напряжение; - окружная скорость.

- окружная скорость. ,

,

,

,