Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Коэффициент сцепления колеса с покрытием

Частный коэффициент КРС7 определяют по измеренной величине коэффициента сцепления, при расстоянии видимости поверхности дороги, равном нормативному для данной категории дороги по таблице 3.21. [1]. В расчёт принимают наиболее низкий из коэффициентов сцепления по полосам движения на данном участке. Полученные результаты заносим в таблицу 2.2.7. Таблица 2.2.7 Ведомость результатов определения КРС7

2.2.8. Определение частного показателя КРС8, учитывающего состояние и прочность дорожной одежды

Для рассмотрения влияния прочностных характеристик дорожных конструкций на расчётную скорость движения определяют частный коэффициент КРС8. КРС8 рассматривают только на тех участках, где визуально установлено наличие трещин, колейности, просадок или проломов, а коэффициент обеспеченности расчётной скорости по ровности меньше нормативного для данной категории дороги (КРС6 < КПН).

Величину частного показателя КРС8 определяют по формуле КРС8 = rср × КПН, (2.6.) где rср – средневзвешенный показатель, учитывающий состояние покрытия и прочность дорожной одежды на однотипном участке, таблица 3.23.[1]:

li – протяжённость частных микроучастков i-м с практически одинаковым состоянием дорожной одежды; n – количество частных микроучастков в составе однотипного участка.

rСР уч 1 = (1∙50 + 1∙100 + 0,85∙40 + 1∙70 + 1∙80 + 0,85∙100 + 1∙20) / 460 = 0,95

rСР уч 2 =(0,95∙50 + 0,9∙100 + 0,9∙40 + 0,95∙70 + 0,85∙80 + 0,78∙100 + 0,8∙20) / 460 = 0,87

rСР уч 3 =(0,95∙50 + 0,9∙100 + 0,9∙40 + 0,95∙70 + 0,85∙80 + 0,78∙100 + 0,8∙20) / 460 = 0,87

На каждом однотипном участке в камеральных условиях вычисляют средневзвешенный балл БСР:

где Бi – соответствующий балл, данные в задании; li – протяжённость частных микроучастков i с практически одинаковым состоянием дорожной одежды в баллах; n – количество частных микроучастков в составе однотипного участка.

БСР уч 1 = (5∙50 + 5∙100 + 4,5∙40 + 5∙70 + 5∙80 + 4,5∙100 + 5∙20)/ 460 = 4,85

БСР уч 2 =(4,8∙50 + 4,5∙100 + 4,5∙40 +4,8∙70 + 4∙80 + 3,5∙100 + 3,8∙20)/ 460 = 4,24

БСР уч 3 =(4,8∙50 + 4,5∙100 + 4,5∙40 + 4,8∙70 + 4∙80 + 3,5∙100 + 3,8∙20)/ 460 = 4,24

Определяем частный показатель КРС8. Полученные результаты сводим в таблицу 2.2.8. Таблица 2.2.8 Ведомость результатов определения КРС8

По величине среднего балла устанавливают целесообразность проведения оценки прочности дорожной одежды и детальных обследований состояния дорожной конструкции на соответствующих однотипных участках для дорог:

Для I т. к. – БСР ≤ 3,5; Для II – БСР ≤ 3,0; Для III и IV – БСР ≤ 2,5

На участках, где по результатам визуальных наблюдений установлена необходимость детального обследования, выполняют инструментальную оценку прочности дорожных одежд. При невозможности проведения инструментальной оценки фактический модуль упругости ЕФ можно определить: ЕФ = Еобщ × КПР , (2. 9.) где КПР – коэффициент прочности дорожной конструкции, определяемый по величине среднего балла БСР согласно табл. 3.24.[1]. Еобщ – общий расчётный модуль упругости, устанавливаемый для суммарного расчётного количества приложений нагрузки с момента строительства дорожной одежды или её усиления до момента испытаний, МПа.

Определения фактического прогиба дорожной конструкции (lФ)

Для определения фактического прогиба дорожной конструкции (lФ), соответствующего допускаемому проценту деформированной поверхности покрытия, результаты линейных испытаний обрабатывают в следующей последовательности.

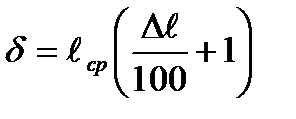

Для оценки особенностей распределения прогибов на каждом характерном участке назначают величину интервала (разряда) распределения исходя из точности испытаний ±5 %. Значение середины интервала δ (мм) вычисляют по формуле:

где Dl – отклонение величины прогиба от среднеарифметического значения, %. Исходя из точности полевых испытаний величину Dl назначают равной ±10%, ±20%, ±30% и т.д. в зависимости от реальных значений прогибов на участках.

Положительные значения принимают для прогибов, превышающих по величине среднеарифметическое значение прогибов на участке, отрицательные – для прогибов, меньше среднеарифметического значения; lСР – среднеарифметическое значение прогибов на характерном участке, определяемое по формуле

где n – количество испытаний на характерном участке; li – прогиб дорожной конструкции, измеренный в процессе линейных испытаний и приведённой к сопоставимому виду, мм.

В соответствии с заданием распределяем прогибы, полученные в результате линейных испытаний по интервалам, и находим среднее значение прогибов. Значения сводим в таблицу 2.2.9.

Таблица 2.2.9 Ведомость результатов линейных испытаний

Результаты линейных испытаний обрабатываем при помощи таблицы 2.2.10. Таблица 2.2.10 Ведомость распределения результатов линейных испытаний

По результатам таблицы 2.2.10. строим кумулятивную кривую, по которой решаем вопрос о фактическом прогибе конструкции, соответствующем допускаемому проценту деформированной поверхности покрытия iФ. рис. 2.1.

Кумулятивную кривую строим в координатах «накопленная частота – середина интервала».

Для определения фактического значения прогиба (1Ф) из точки на оси ординат с допускаемой вероятностью повреждения покрытия (rдопi) проводят горизонталь до пересечения с кумулятивной кривой. Из точки пересечения опускают вертикаль на ось абсцисс, где находят искомое значение (lФ). Величинy (rдопi) определяют по формуле

rдопi = 1 – КН, (2.12.) где КН – расчетный (проектный) или нормативный уровень надежности дорожной одежды, табл. 3.29. [1]. rдопi = 1 – 0,85 =0,15

Рисунок 2.1. Кумулятивная кривая.

По графику определяем lФ =1,235 мм.

По величине обратимого прогиба, полученного по результатам линейных испытаний, определяем модуль упругости дорожной конструкции

ЕФЛ = (0,36 ×Q) / lФ, МПа, (2.13.) где Q – нагрузка на колесо используемого автомобиля равная 50 кН; lФ – фактический обратимый прогиб, см. ЕФЛ =(0,36*50)/0,1235= 145,75 МПа

При проведении линейных испытаний в нерасчётный период года предварительно обработанные результаты приводят к требуемому расчетному состоянию дорожных одежд и земляного полотна. Приведенный фактический модуль упругости конструкции определяют:

Е*Ф = ЕФЛ × [(1/ КΘ) -1,5×D×КГ ×(1-WФЛ/WР) / НК] × КД × КТ, (2.14.)

ЕФЛ – фактический модуль упругости дорожной конструкции характерного участка, полученный по результатам испытаний в нерасчетный период года (формула 2.13), МПа; КΘ = lР / lo – температурный коэффициент, равный отношению прогиба (lР) при расчётной температуре покрытия (tРП) к прогибу (lo) при температуре, соответствующей периоду проведения испытаний (tФП). Дано в задании. НК – толщина дорожной одежды на контрольной точке, измеренная в шурфе при определении влажности грунта земляного полотна, см. В задании. D – расчётный диаметр отпечатка колеса, см; КГ – эмпирический коэффициент, зависящий от вида грунта земляного полотна в месте расположения контрольной точки; WФЛ – измеренная относительная влажность грунта земляного полотна на контрольной точке в период проведения испытаний, %. В задании; WР – относительная расчетная влажность грунта земляного полотна, %. таблица прил. 4.1. [1]; КД – эмпирический коэффициент, зависящий от состояния покрытия в районе контрольной точки. При наличии сетки трещин Кд = 0,90; при отсутствии Кд = 1,00; КТ – эмпирический коэффициент приведения дорожной конструкции к типичному состоянию, таблица прил. 4.3. [1]; Е*Ф =145,75 × [(1/ 0,82) -1,5×33×1,5 ×(1-0,91/0,76) / 82] × 0,9 × 1,0 = 137 МПа

Фактический модуль упругости на рассматриваемом однотипном участке дороги меньше минимального требуемого для III технической категории дороги (таблица 3.25.[1]) 200 E*ф/E1 =137/3200=0,04, Eтр/E1=200/3200=0,06, h/D=0,21, h=6,93 см, т.е 1 слой усиления 7 см. 2.2. 9. Определение частного показателя КРС9, учитывающего ровность

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 116; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.14.63 (0.026 с.) |

, (2.7.)

, (2.7.) , (2.8.)

, (2.8.) , (2.10.)

, (2.10.) , (2.11.)

, (2.11.)

137, следовательно, для приведения прочности дорожной одежды к нормативной требуется рассмотреть вопрос об её усилении. Толщину слоя усиления определяют, рассматривая соотношения E2/E1=E*ф/E1 и Eобщ/E1=Eтр/E1, через которые по номограмме определяют h/D=x.

137, следовательно, для приведения прочности дорожной одежды к нормативной требуется рассмотреть вопрос об её усилении. Толщину слоя усиления определяют, рассматривая соотношения E2/E1=E*ф/E1 и Eобщ/E1=Eтр/E1, через которые по номограмме определяют h/D=x.