Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема: определение размеров опок⇐ ПредыдущаяСтр 13 из 13

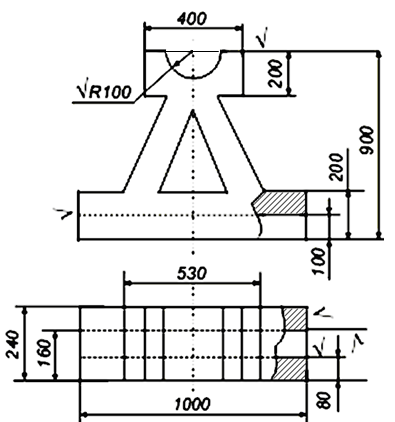

Цель работы – овладение навыками размещения моделей на подмодельной плите. Расчет габаритов опок. Теоретическое введение Размеры опок определяют после выбора положения модели в форме, поверхности разъема, а также величины и конфигурации знаков стержней. При выборе размеров опок руководствуются тем, что должен максимально использоваться объем литейной формы и обеспечиваться прочность формы при изготовлении, транспортировке и заливке металлом. При размещении отливок в форме необходимо учитывать, что подвод металла к каждой отливке следует осуществлять в одни и те же места, чтобы обеспечить одинаковые условия формирования отливок, а значит и их качество. Выбор размеров опок производится одновременно с выбором машин для изготовления форм с целью более полной их загруженности. За основу при определении размеров опок принимают наименьшую допустимую толщину слоя смеси, окружающую отливку. Этот слой должен быть достаточно прочным, чтобы не разрушаться под давлением жидкого металла при заливке формы. Расстояние между моделью и стенками опоки для отливок различной массы определяется по табл. 23, 24 и рис. 57, 58. Размеры А, Б и В определяются по табл. 23, 24 в зависимости от веса и высоты отливки (Н, H 1). Расстояние t принимается равным не менее 20 мм. Расстояние от модели до кромки опоки К принимается равным 1,2В. Расстояние между двумя моделями, формуемыми в одной опоке, принимается равным: при формовке в опоках с размерами 400 при формовке в опоках с размерами 700 при формовке в опоках с размерами 1200 при формовке в опоках с размерами 1200 Таблица 23 Расстояние модели от стенки и ребер опоки при ручной формовки

Таблица 24 Расстояние моделей от стенки и ребер опок при машинной формовке, мм

Формы высотой более 1 м необходимо устанавливать в яму-кессон и дополнительно забивать формовочной смесью. Рис. 57. Схема определения расстояния между моделью и стенками опоки при горизонтальной заливке: Н – высота части отливки с минимальным расположением от стенки опоки; H1 – максимальная высота отливки; А – расстояние между моделью, краем литниковой системы и боковыми стенками опоки; Б – расстояние между отливкой и верхом опоки; В – расстояние между отливкой и низом опоки; t – расстояние от знака модели до шпон опоки; F – допустимая длина (ширина, диаметр) части модели, при которой за высоту в табл. 21.1, 21.2 принимается H1, при Р ≥ 50 мм за высоту принимать Н.

Рис. 58. Схема для определения расстояния между моделью и стенками опок при вертикальной заливке

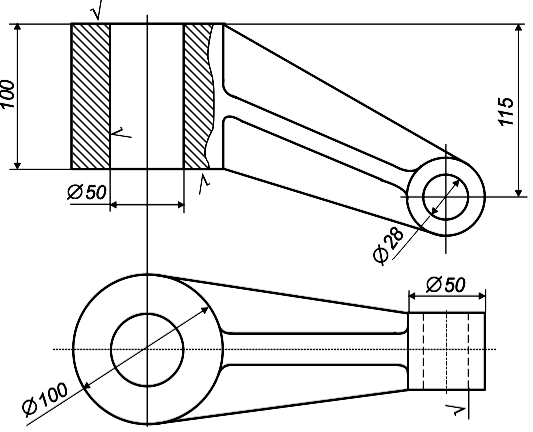

Расстояние между смежными моделями по мере увеличения высоты и протяженности сопрягаемых поверхностей необходимо увеличивать, особенно в верхних полуформах, в целях удержания на весу выступающих болванов, образующихся между моделями. Для изготовления форм могут использоваться цельнолитые опоки из стали, чугуна и легких цветных сплавов, сварные из проката и литых стальных элементов и сборные из стальных и чугунных элементов. Порядок выполнения работы. Исходные данные для выполнения работы студент получает у преподавателя: эскиз детали, материал, условия производства. Эскизы деталей приведены в приложении 3, 4. Необходимо определить рациональное положение отливки в форме; выбрать плоскость разъема формы; обозначить число и контуры стержней; определить количество отливок в форме; рассмотреть возможность расположения нескольких моделей на модельной плите и подобрать модельно-опочную оснастку.

СПИСОК ЛИТЕРАТУРЫ 1. Можарин В.П. Литейное производство учеб. пособие книга 1. Издательство Томского политехнического университета, 2011 – 408 с. 2. Технология стального литья]: Инженерная монография / П.В. Василевский. – М.: Машиностроение, 1974. – 408 с. 3. Технология литейного производства / Б.С. Чуркин [и др.]; УГППУ. – Екатеринбург, 2000. – 199 с. 4. Рекомендации по разработке литейной технологии на отливки из чугуна, стали и цветных сплавов / НИИцветмет экономики и информации. – М., 1980. – 140. 5. Атлас литейных дефектов «Черные сплавы» [Текст] / Ю.Ф. Воронин, В.А. Камаев. – М.: Машиностроение, 2005. – 328 с. 6. Литейное производство. Проектирование технологии получения отливок в разовых формах: / Г.А. Косников, Л.М. Морозова / СПб.: Изд-во СПбГТУ, 2000. – 51 с. 7. Саначева, Г.С. Технология литейного производства. Проектирование литейных форм: учеб. пособие / Г.С. Саначева / ГОУ ВПО «Гос. ун-т цвет. металлов и золота». – Красноярск, 2006. – 100 с. 8. Литейные формовочные материалы. Формовочные, стержневые смеси и покрытия: Справочник / А.Н Болдин. Н.И. Давыдов, С.С. Жуковский и др. – М.: Машиностроение, 2006. – 507. 9. Проектирование литейных деталей / Н.Ф. Анисимов, Б.Н. Благов. – М.: Машиностроение, 1967. – 277 с. 10. Можарин В.П. Литейное производство учеб. пособие книга 2. Издательство Томского политехнического университета, 2011 – 468 с.

ПРИЛОЖЕНИЕ 1

ПРИЛОЖЕНИЕ 2

ПРИЛОЖЕНИЕ 3

ПРИЛОЖЕНИЕ 4

Приложение 1 Варианты заданий для выполнения работы

Вариант 1. Серьга Сталь 30Л

Вариант 2. Фланец Чугун СЧ 10

Вариант 3. Ступица Сталь 40Х

Вариант 4. Шестерня. Сталь 40

Вариант 5. Втулка Сталь 25Л

Вариант 6. Крышка Чугун СЧ20

Вариант 7. Шестерня Сталь 45

Вариант 8. Серьга ЧугунКЧ36-6

Вариант 9. Колесо Сталь 50

Вариант 10. Корпус Сталь 40Л

Вариант 11. Переходник Чугун СЧ10

Вариант 12. Втулка Сталь 30

Вариант 13. Стакан Сталь 40ХН

Вариант 14. Опора Чугун СЧ 25

Вариант 15. Корпус СЧ20

Вариант 16. Фланец Сталь 30Л

Вариант 17. Штуцер Сталь 20

Вариант 18. Промежуточный вал Сталь 45

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 1174; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.30.232 (0.047 с.) |

500 мм – 0,8–1,0 А;

500 мм – 0,8–1,0 А;

7

7