Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология допечатного производстваСтр 1 из 8Следующая ⇒

КОНСПЕКТ

ТЕХНОЛОГИЯ ДОПЕЧАТНОГО ПРОИЗВОДСТВА

Преподаватель Белова Е. И.

Санкт-Петербург

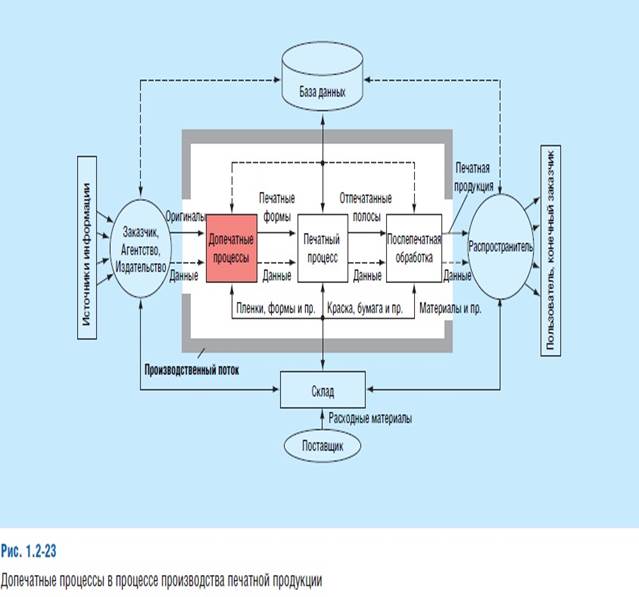

ДОПЕЧАТНЫЕ ПРОЦЕССЫ охватывают рабочие этапы, выполняемые перед печатью, т.е до передачи информации на запечатываемый материал. Традиционные допечатные состоят из трех частей: – набор, т.е подготовка текста, его форматирование; – репродуцирование изобразительных оригиналов, изготовление цветоделенных изображений для многокрасочной печати; – монтаж и изготовление печатных форм, т.е объединение текстовых и графических частей в одно целое, а также изготовление печатной формы

ПОЛИГРАФИЧЕСКИЕ ОРИГИНАЛЫ

Полиграфические оригиналы классифицируются: 1. По виду основы, на которой они изготовлены (бумага, фотопленка, PS-файл); 2. По характеру содержащихся на них элементов – штриховые, полутоновые, комбинированные 3. По цветности элементов изображения – цветные и черно-белые

Основными видами оригиналов, воспроизводимых полиграфическим способом, являются штриховые и полутоновые оригиналы, черно-белые и цветные. Штриховые черно-белые оригиналы характеризуются наличием черных контрастных штриховых элементов постоянной оптической плотности, т.е линии, штрихи, заливки, текст. Полутоновые черно-белые оригиналы характеризуются наличием переменных оптических плотностей в виде рисунка краской, а также полиграфического оттиска или фотографии. Это изображение состоит из участков различной тональности (полутонов), начиная от самых светлых и кончая самыми темными. Чем меньше переходов от белого к самому черному, тем контрастней изображение. Штриховые цветные оригиналы характеризуются наличием цветных штрихов, заливок, цветных чертежей, рисунков. Каждый штрих на всем протяжении имеет постоянный цветовой тон, а общее количество цветов может быть различным. Полутоновые цветные оригиналы характеризуются как еаличием различных цветов, так и полутонов одновременно. Могут быть выполнены в виде многокрасочных рисунков, на фотоматериалах, на диапозитивах. Требования к оригиналам для полиграфического воспроизведения 1. Оригиналы должны быть выполнены на ровной малодеформируемой подложке, либо на цифровом носителе

2. Изображение должно быть однородным по всему полю, иметь одинаковую плотность и цвет штрихов(если оригинал штриховой) и одинаковый цветовой охват (если оригинал полутоновый). 3. На оригинале не должно быть никаких пометок, пятен и т.д.

МНОГОКРАСОЧНОЕ ПЕЧАТАНИЕ Процесс многокрасочного печатания можно определить как процесс многократного получения одинаковых цветных оттисков путем последовательного переноса с цветоделенных форм цветных красок на запечатываемый материал. ТЕОРИЯ ЦВЕТА Почему небо синее, трава - зеленая, огонь - красный? Ответ скрыт в физиологических и физических представлениях о природе цвета. Физиологическая часть 3а цветовое восприятие человеческого глаза отвечают 2 различных типа нервных клеток (рецепторов), называемых колбочками и палочками. Процесс «Палочки» отвечают за черно-белое зрение, поскольку способны регистрировать только суммарную энергию света. Благодаря им можно различать предметы и при плохой освещенности. «Колбочки» предназначены для распознавания цветовой информации. В отличие от палочек имеется 3 вида колбочек, каждый из которых реагирует на определенный диапазон волн. В зависимости от того, световые волны какой длины присутствуют в спектре, те или иные группы колбочек возбуждаются сильнее или слабее. Полученная с помощью зрительных рецепторов информация поступает в мозг, который определяет Физическая часть С физической точки зрения то, что мы воспринимаем как цвет, является набором электромагнитных волн определенного диапазона частот, различаемого человеческим глазом. Все вместе они образуют так называемый «спектр», который нам время от времени удается наблюдать в виде радуги. 380 - 450 нм - фиолетовый цвет (Ф) 450 - 480 нм - синий цвет (C) 480 - 51О нм - голубой цвет (Г) 51О - 570 нм - зеленый цвет (3) 570 - 590 нм - желтый цвет (ж) 590 - 620 нм - оранжевый цвет (О) 620 - 700 нм - красный цвет (К)

Физически видимый спектр для нас - только относительно небольшая часть широкого электромагнитного спектра, который простирается от коротких гамма-излучений до длинных радиоволн. Глаза восприимчивы только к волнам, длины которых находятся в диапазоне от 380 до 780 им. К фиолетовому концу примыкают ультрафиолетовое и рентгеновское излучение, которое человеческим глазом не воспринимается, но иногда демонстрирует очень ощутимое воздействие: загар, слепота от снега. Красный конец Свет является важным условием восприятия всего цветового спектра. Из курса физики известно, что белый свет вне зависимости от его источника (солнце, лампочка, монитор) в действительности представляет собой смесь цветов. Сумма всех световых волн всего видимого диапазона вызывает ощущение белого цвета, отсутствие света - черного. Цветовые модели В настоящее время при компьютерной подготовке оригинал-макетов применяется множество цветовых моделей. Большинство компьютерных цветовых моделей основано на использовании 3-х основных цветов, что соответствует восприятию цвета человеческим глазом. Каждому основному цвету присваивается определенное значение цифрового кода, после чего все остальные цвета определяются как комбинации основных цветов. По принципу действия все цветовые модели можно разделить на 2 класса: 1.Аддитивные (например, RGB красный-зеленый-синий), основанные на сложении цветов. 2.Субтрактивные (например СМУК голубой-пурпурный-желтый-черный), основу которых составляют операции по вычитанию цветов. Суммирующая цветовая модель RGB играет огромную роль во всех компьютерных программах, работающих с цветом, используется во всех светоизлучающих (например, монитор) и светопоглащающих (например сканер) приборах. Однако, аддитивная модель RGB неприемлема для печати, поскольку обыкновенные краски не' излучают свет. Когда мы смотрим на бумагу, информацию о ее цвете мы получаем из отраженного света. При этом используется субтрактивная модель СМУК. С - Cyan - голубой М -Magenta - пурпурный У - Yel1оw - желтый К - - черный Если нанести на бумагу в равных пропорциях краски этих трех цветов, то в идеале вместе они должны задерживать свет во всем видимом диапазоне, что соответствует черному цвету. Но эта идеальная математически точная модель не учитывает проблем с красителями. В результате чисто черного цвета не получится, поэтому дополнительно приходиться использовать черный краситель. Отсюда получилась буква «К» в названии субтрактивной модели СМУК. (К -blаcK, т.е – черный).

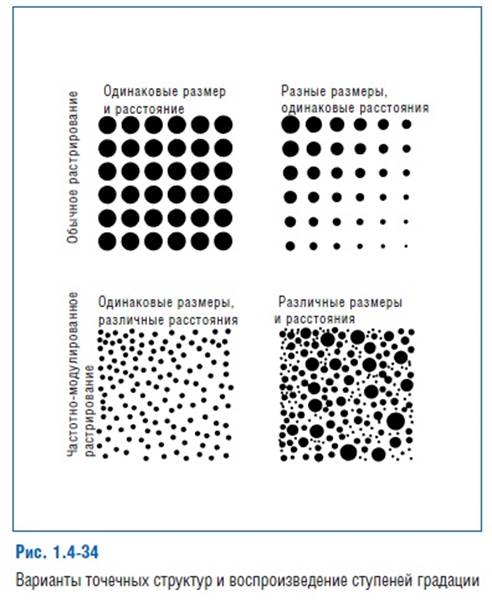

Растрирование Если при увеличении рассмотреть изображение, полученное полиграфическим способом, то видно, что оно точечное, т.е. состоит из растровых точек. Процесс преобразования тонового изображения в массив одноцветных точек, расставленных определенным образом по площади листа, называют растрированием. Сегодня оттенки цвета получают за счет изменения площади растровых элементов (амплитудное растрирование) или их частоты на единицу площади (частотное растрирование). Растр - это повторяющийся набор точек различной величины, создающий

Итак, растровая печать - печатание оттисков с формы, на которой изображение состоит из растровых печатающих элементов. В полиграфии используются различные формы растровых точек, но наиболее распространенная - круглая. В настоящее время используется 2 вида растрирования: 1. Амплитудно - модулированное растрирование 2. Частотно - модулированное растрирование При амплитудно - модулированном растрировании центры точек размещаются на одинаковом расстоянии друг от друга. Сами же точки имеют различный размер в зависимости от светлоты изображения. При печати мелкие точки растра передают более светлые участки оригинала, а крупные - более темные. Точки в сочетании с окружающим фоном создают для глаз видимость оттенков.

Линиатура растра - число растровых элементов в 1 см или в 1 дюйме. Этот параметр характеризует растровую структуру количеством линий на единицу длины. Типичный ряд растра: 20; 24;30;34;36;40;44;48;54;60;70;80; 1 00; 120; 150; 160 лин/см. Линиатура при компьютерной обработке определяется в линиях на дюйм (lpi). Переводной коэффициент 2,54 (150 lpi= 59 лин/см). Растровые точки составляют линии. Совокупность всех линий составляет изображение././'. / ~ При повышении линиатуры растра менее заметной становится растровая структура изображения и лучше воспроизводятся мелкие детали. Однако, ошибочно мнение, что чем выше разрешение изображения, тем выше его качество. Чрезмерное и неоправданное увеличение разрешения приводит к тому, что при печати невозможно передать точку, меньшую некоторого размера. Кроме того, линиатура выбираемого для издания растра не должна превышать разрешающую способность выводного устройства. Черно-белые изображения репродуцируются только с помощью черных точек. Цветные же изображения - с помощью голубых, пурпурных, желтых и черных точек, которые при правильно выполненной приводке образуют на бумаге характерный узор. для каждого из четырех указанных цветов изготавливается отдельная печатная форма, растры которых располагаются под определенным углом по отношению друг к другу. Таким образом, еще одним параметром растрирования (первыми являются размер и форма растровой точки) является угол поворота растра. Угол поворота растра вводится для того, чтобы при цветной печати краски разных цветов не попадали в одно и то же место на бумаге, смешиваясь и образуя грязь. При печати точки разных цветов попадают не одна на другую, а размещаются рядом, генерируя необходимый цвет.

Когда производится печать цветных полутоновых изображений, растровую Как показала практика, поворот растровых систем не может быть произвольным, т.к. в этом случае возможно появление муара. Муар - это дефект, паразитный узор на растрированном изображении, появляющийся в виде квадратов, кругов и волнистых линий. Кроме того. Муар может появляться и при печати. Любая ошибка при приводке форм может привести к появлению муара. Источниками муара могут является: деформация сырой бумаги в печатной машине, неподходящая бумага и неподходящая к этой конкретной бумаге краска. Если при сканировании в качестве ориганала применялось уже отрастрированное изображение, то появление муара происходит практически всегда. это объясняется тем, что растры накладываются друг на друга, образуя паразитный узор. ИЗГОТОВЛЕНИЕ ПЕЧАТНОЙ ФОРМЫ Процесс печати заключается в переносе изображения полос будущего издания с формы на бумагу в зоне их контакта с помощью краски и давления. В современном полиграфическом производстве находят применение печатные формы нескольких типов, которые различаются по следующим основным признакам: – вид печати (формы офсетной, высокой, глубокой, флексографской и трафаретной печати); – метод записи изображения (формы, полученные форматной или поэлементной записью, когда все точки изображения записываются соответственно одновременно или последовательно) – вид материала (фотоформы металлические, на бумажной и полимерной основе, твердые и упругие формы из твердых или жидких фотополимеризующихся композиций. – способ изготовления (формы, полученные копированием фотоформ, прямой форматной записью на форму, электронно-механическим и лазерным гравированием, вымыванием и другими способами. – геометрическая форма (гибкие печатные формы для ротационных и плоскопечатных машин, цилиндрические формы для ротационных печатных машин. При печати цветной продукции необходимо наличие комплекта печатных форм по числу используемых красок (при печати триадой – четырех), содержащих цветоделенное изображение. В зависимости от типа выпускаемой продукции и требований к ней для изготовления печатных форм применяются четыре технологии изготовления печатных форм с компьютерной обработкой текста и иллюстраций: – Computer to Film, по которой печатные формы изготавливаются путем контактного копирования изображения с негативных или позитивных монтажных фотоформ на формные пластины (форматная запись). – Computer to Plate, по которой запись информации осуществляется поэлементно непосредственно с компьютера на постоянную печатную форму; – Computer to Press, по которой запись информации осуществляется поэлементно непосредственно с компьютера на постоянную форму, установленную в печатной машине;

– Computer to Print, по которой запись информации осуществляется поэлементно непосредственно с компьютера на переменную печатную форму, находящуюся в печатной машине.

ПОЛУЧЕНИЕ ФОТОФОРМЫ

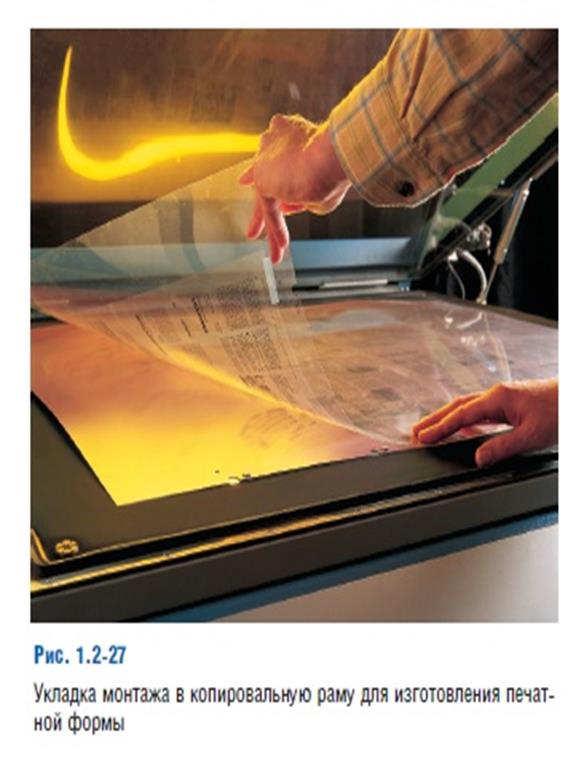

~ Копировальный процесс Перенос информации с фотоформы с помощью света на формные пластины, покрытые светочувствительным' слоем, называют копировальным процессом.

Пластины для CtP. На сегодняшний день на рынке в основном используются термальные и Термальные пластины (длина волны 830 нм) 1.термочувствительный слой 2.полимер 3.алюминий Под воздействием излучения лазера термочувствительный слой на экспонированных участках разрушается. В процессе проявления непокрытые эти слоем участки полимера удаляются, оставляя изображение. Пластины чувствительны только в зоне инфракрасного спектра, с ними можно обращаться при дневном свете. Считается, что термальные пластины имеют цифровую структуру, т.е их нельзя переэкспонировать, перепроявить или Фиолетовые пластины (длина волны 405 нм) бывают 2-х видов серебросодержащие и фотополимерные. Серебросодержащие 1.защитный слой 2.эмульсия 3.барьерный слой 4.алюминий После экспонирования пробельных областей частицы галогена серебра в этих областях фиксируются в слое эмульсии. Ионы серебра из неэкспонированных областей осаждаются через барьерный слой на алюминий, образуя изображение. Серебросодержащие пластины получили широкое распространение. Они имеют серебросодержащий чувствительный Фотополимерные 1.защитный слой 2.фотополимерный слой 3.алюминий

Под воздействием излучения лазера фотополимер затвердевает. Затем перед проявлением пластины он нагревается для того, чтобы усилить эффект экспонирования. В процессе проявления не затвердевший полимер удаляется, оставляя изображение. Данные пластины имеют меньшее разрешение, чем термальные и серебросодержащие. Пластины, не требующие обработки и химикатов Для' изготовления печатных форм на основе пластин последнего поколения процессор не нужен. «Беспроцессорная» пластина прямо из CtP попадает сразу в печатную машину. Не требующие химии пластины перед установкой в машину требуют несложной обработки - например, промывание водой. Основной недостаток - большое количество отходов (в основном пыли), которые нужно собирать непосредственно в экспонирующем устройстве. Основными поставщиками этих пластин являются фирмы

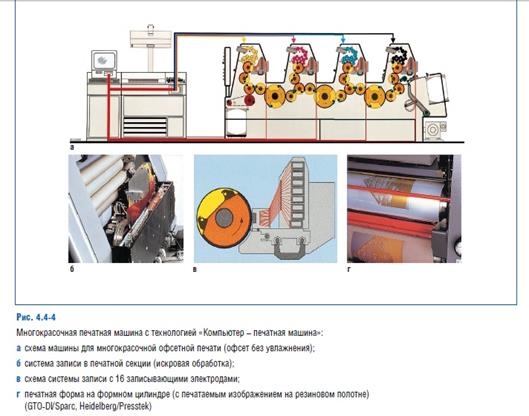

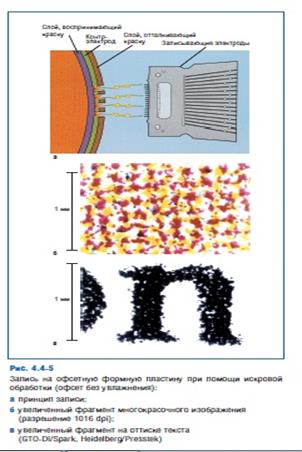

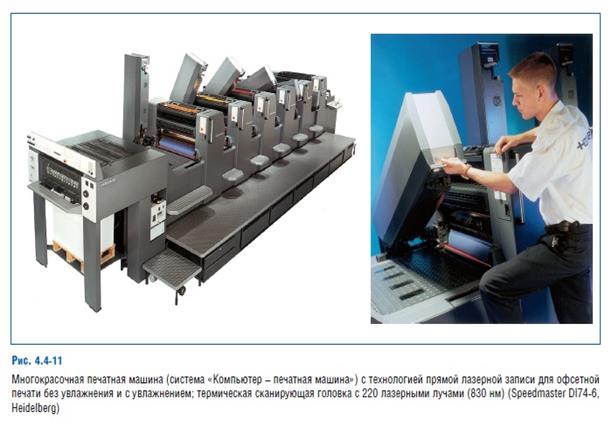

ИЗГОТОВЛЕНИЕ ПЕЧАТНЫХ ФОРМ ПЛОСКОЙ ОФСЕТНОЙ ПЕЧАТИ СПОСОБОМ Computer-to-Press (с компьютера в печатную машину). Отдельные страницы издания верстаются в электронной системе на одной полосе и передаются непосредственно из компьютера в печатную машину. Запись информации на формную пластину производится непосредственно в печатной машине. Поэтому отсутствуют этапы экспонирования пленок и их копирования на пластину. Первая печатная машина для технологии «Компьютер-печатная машина» появилась в 1991 году. Принцип действия основан на том, что в офсетных печатных машинах вместо увлажняющего аппарата установлены лазерные устройства записи. В основном используются лазерные установки с инфракрасным излучением (830 нм). Для осуществления записи методом абляции (разрушение слоя) формный материал содержит специальный слой, активно поглощающий тепло. Под действием импульса излучения лазера он подвергается испарению.

В 1995 году появилось 3-е поколение машин с записью на формный материал. Ее конструкция основана на схеме планетарного типа с 4-мя офсетными печатными секциями при одном общем печатном цилиндре. По сравнению с секционными машинами для машины планетарного типа требуется значительно меньше производственной площади. Печатный процесс соответствует офсетной печати без увлажнения, а запись формы осуществляется методом лазерной абляции.

Внутри формного цилиндра находится рулон c формным материалом. После печати использованная форма автоматически наматывается на другой рулон, а ранее не использованный формный материал подается на формный цилиндр и закрепляется на его поверхности. Изготовление печатных форм составляет 10 минут. Кассета с формным материалом сконструирована так, что ее емкости хватает на 35 заказов. Когда формный материал израсходован, приемная кассета заменяется новой. Верхний силиконовый слой формы отталкивает краску, а нижний полимерный слой воспринимает ее. При изготовлении формы возможно применение частотно-модулированного (стохастического) растрирования.

Компоненты системы прямой записи. Данные задания передаются в растровый процессор, подключенный к пульту управления машины. Сгенерированные RIP битовые карты растрированных цветоделенных изображений RIP управляет записью печатных форм одновременно во всех четырех печатных секциях. Машина с прямой записью является выводным устройством цифровых допечатных процессов. Таким образом, растровый процессор RIP управляет записью форм печатной машины. Цветопроба может изготавливаться в процессе предварительной подготовки на цветном мониторе машины или на подключенном цифровом пробопечатном устройстве (термосублиматизационном струйном принтере).

В настоящее время технология, используемая в печатной машине, предусматривает работу с формным материалом Pearldry фирмы Presstek. Процесс записи можно условно разбить на две стадии: · инфракрасный лазерный луч фокусируется на пластине и начинает воздействовать на титановый слой; · выделившееся при нагревании тепло расплавляет верхний силиконовый слой; в результате воздействия лазерного луча, слой титана испаряется и проявляется полиэстровый слой. Предохраняющий печатную форму силикон очень трудно удаляется с поверхности прожженных участков изображения. Силикон должен быть полностью удален с от экспонированных участков, иначе возможно появление марашек на печатном оттиске. Очистка осуществляется в две стадии: мягкие щетки с вакуумной системой удаляют большинство частиц силикона, а последующая смывка специальным раствором полностью завершает цикл подготовки печатной формы. После этих процедур можно сразу же начинать процесс печати.

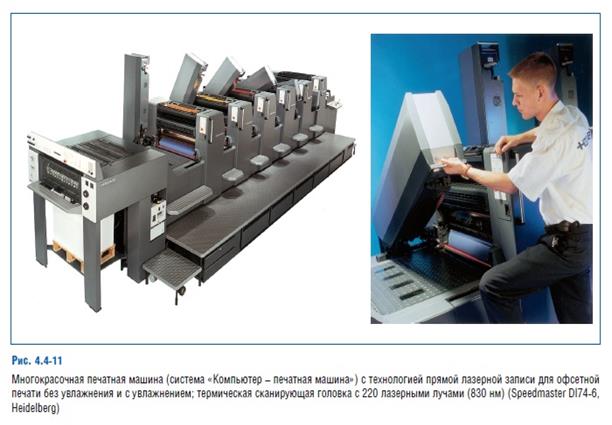

Основная масса машин выпускается форматом А-3. В настоящее время все чаще выпускаются машины больших форматов. Фирма Heidelberg выпустила печатную машину секционного типа с записью на формном материале формата А-2 SM DI 74. Конструкция машины предусматривает возможность использования печатных форм как для офсета без увлажнения, так и для традиционного офсета. Устройство записи размещено в печатной секции таким образом, что имеется место для увлажняющего аппарата. Блок для записи оснащен лазерным устройством с 220 источниками излучения. Записывающая головка движется вдоль оси цилиндра. Изготовление форм занимает 12 минут.

Наряду с фирмой Heidelberg и другие фирмы вышли на рынок ссистемами «Компьютер – печатная машина». Например, фирма ADAST (Чехия) выпустила листовую офсетную машину формата А-2, которая также основана на технологии тепловой записи лазером. Печатная машина Dominant 745 C PD ADAST предназначена для офсетной печати без увлажнения. На рынках появляются все новые фирмы и все новые машины. Новые тенденции рынка свидетельствуют о том, что техника «Компьютер-печатная машина» находит все большее применение.

ИЗГОТОВЛЕНИЕ ПЕЧАТНЫХ ФОРМ ПЛОСКОЙ ОФСЕТНОЙ ПЕЧАТИ СПОСОБОМ Computer-to-Press (с компьютера в печатную машину). Отдельные страницы издания верстаются в электронной системе на одной полосе и передаются непосредственно из компьютера в печатную машину. Запись информации на формную пластину производится непосредственно в печатной машине. Поэтому отсутствуют этапы экспонирования пленок и их копирования на пластину. Первая печатная машина для технологии «Компьютер-печатная машина» появилась в 1991 году. Принцип действия основан на том, что в офсетных печатных машинах вместо увлажняющего аппарата установлены лазерные устройства записи. В основном используются лазерные установки с инфракрасным излучением (830 нм). Для осуществления записи методом абляции (разрушение слоя) формный материал содержит специальный слой, активно поглощающий тепло. Под действием импульса излучения лазера он подвергается испарению.

В 1995 году появилось 3-е поколение машин с записью на формный материал. Ее конструкция основана на схеме планетарного типа с 4-мя офсетными печатными секциями при одном общем печатном цилиндре. По сравнению с секционными машинами для машины планетарного типа требуется значительно меньше производственной площади. Печатный процесс соответствует офсетной печати без увлажнения, а запись формы осуществляется методом лазерной абляции.

Внутри формного цилиндра находится рулон c формным материалом. После печати использованная форма автоматически наматывается на другой рулон, а ранее не использованный формный материал подается на формный цилиндр и закрепляется на его поверхности. Изготовление печатных форм составляет 10 минут. Кассета с формным материалом сконструирована так, что ее емкости хватает на 35 заказов. Когда формный материал израсходован, приемная кассета заменяется новой. Верхний силиконовый слой формы отталкивает краску, а нижний полимерный слой воспринимает ее. При изготовлении формы возможно применение частотно-модулированного (стохастического) растрирования.

Компоненты системы прямой записи. Данные задания передаются в растровый процессор, подключенный к пульту управления машины. Сгенерированные RIP битовые карты растрированных цветоделенных изображений RIP управляет записью печатных форм одновременно во всех четырех печатных секциях. Машина с прямой записью является выводным устройством цифровых допечатных процессов. Таким образом, растровый процессор RIP управляет записью форм печатной машины. Цветопроба может изготавливаться в процессе предварительной подготовки на цветном мониторе машины или на подключенном цифровом пробопечатном устройстве (термосублиматизационном струйном принтере).

В настоящее время технология, используемая в печатной машине, предусматривает работу с формным материалом Pearldry фирмы Presstek. Процесс записи можно условно разбить на две стадии: · инфракрасный лазерный луч фокусируется на пластине и начинает воздействовать на титановый слой; · выделившееся при нагревании тепло расплавляет верхний силиконовый слой; в результате воздействия лазерного луча, слой титана испаряется и проявляется полиэстровый слой. Предохраняющий печатную форму силикон очень трудно удаляется с поверхности прожженных участков изображения. Силикон должен быть полностью удален с от экспонированных участков, иначе возможно появление марашек на печатном оттиске. Очистка осуществляется в две стадии: мягкие щетки с вакуумной системой удаляют большинство частиц силикона, а последующая смывка специальным раствором полностью завершает цикл подготовки печатной формы. После этих процедур можно сразу же начинать процесс печати.

Основная масса машин выпускается форматом А-3. В настоящее время все чаще выпускаются машины больших форматов. Фирма Heidelberg выпустила печатную машину секционного типа с записью на формном материале формата А-2 SM DI 74. Конструкция машины предусматривает возможность использования печатных форм как для офсета без увлажнения, так и для традиционного офсета. Устройство записи размещено в печатной секции таким образом, что имеется место для увлажняющего аппарата. Блок для записи оснащен лазерным устройством с 220 источниками излучения. Записывающая головка движется вдоль оси цилиндра. Изготовление форм занимает 12 минут.

Наряду с фирмой Heidelberg и другие фирмы вышли на рынок ссистемами «Компьютер – печатная машина». Например, фирма ADAST (Чехия) выпустила листовую офсетную машину формата А-2, которая также основана на технологии тепловой записи лазером. Печатная машина Dominant 745 C PD ADAST предназначена для офсетной печати без увлажнения. На рынках появляются все новые фирмы и все новые машины. Новые тенденции рынка свидетельствуют о том, что техника «Компьютер-печатная машина» находит все большее применение.

ФОРМЫ ФЛЕКСОГРАФСКОЙ ПЕЧАТИ Флексография – способ печати, которым могут запечатываться очень тонкая гибкая фольга, почти все виды бумаг, упаковочные материалы, ткани. Достигаемое качество флексографской печати ниже, чем в офсете. Максимальное разрешение 48 лин/см, в то время как в офсетной печати обычно используют линиатуры от 60 до 120 лин/ см. Современные печатные формы изготовленные способом «Компьютер – печатная форма» улучшают качество печати. Становится возможным печатать с линиатурой 60 лин/см. Эластичность форм флексографской печати в сочетанием с красками низкой вязкости позволяет печатать на невпитывающих материалах, что является актуальным в производстве упаковки. Печатные формы изготавливаются из резины или фотополимеризующихся материалов. Поскольку спектр продукции, выпускаемой флексографской печатью, достаточно велик и разнообразен, то и краски, применяемые для печати достаточно разнообразны. Это могут быть краски на водной основе, спиртоустойчивые, УФ краски и т.д. Печатные формы имеют либо плоскую форму и закрепляются на формном цилиндре с помощью двухсторонней липкой ленты, либо уже изготовлены в цилиндрической форме (например, по гильзовой технологии «Компьютер – печатная гильза»).

До начала 70-х годов во флексографской печати печатание производилось при помощи вулканизированных, а с оборотной стороны шлифованных резиновых форм высотой 2,7 мм для запечатывания пленок, 3 мм – для бумаги. Высота форм зависела от запечатываемого материала. Они изготавливались путем матрицирования и с использованием сырой резины с последующей ее вулканизацией. Равномерность по толщине обеспечивалась шлифовкой оборотной стороны клише. В последнее время применяются клише, гравированные лазером. Однако линиатура растра, полученная таким способом составляет 40 лин/см, что существенно ниже, чем у фотополимерных печатных форм. Твердая система Solid Производство рельефной формы разделяется на шесть ступеней, четыре из которых осуществляются посредством экспонирования: 1. Экспонирование оборотной стороны 2. Основное экспонирование (экспонирование изображения) 3. Вымывание 4. Сушка 5. Дополнительная обработка светом 6. Дополнительное экспонирование Экспонирование оборотной стороны является первой ступенью производства печатных форм. Это равномерное экспонирование поверхности формы через пленку-основу без вакуума и негатива. Обеспечивается сцепление между полиэфирной основой и полимерным слоем, создается основание рельефа и одновременно обеспечивается чистая поверхность. При экспонировании оборотной стороны основание рельефа укрепляется, а глубина рельефа уменьшается. Экспонирование оборотной стороны должно иметь такую продолжительность, чтобы полностью полимеризовалось необходимое основание рельефа. Основное экспонирование является второй ступенью обработки при производстве фотополимерных форм и должно проводиться сразу же после экспонирования оборотной стороны. Задачей основного экспонирования является создание рельефа для печатного процесса и скрепление печатающих элементов с основанием рельефа, образованным при экспонировании оборотной стороны. Во время основного экспонирования посредством полимеризации мономеров создается рельеф. При этом на поверхности формы возникает изображение. В противоположность экспонированию оборотной стороны основное экспонирование проводится с лицевой стороны через негатив. Негатив после удаления защитной пленки фиксируется вакуумом на поверхности формы. Негатив укладывается на пластину матовой стороной с эмульсией и прижимается к ней с помощью вакуума. Полимеризация начинается на поверхности пластины и с увеличением экспонирования проникает в глубину. При этом очень важно, чтобы по окончании экспонирования отдельные печатающие элементы были прочно соединены с основанием рельефа. Между рельефом и основанием, образовавшимся после предварительного экспонирования, не должно быть неполимеризованных участков. Вымывание. Во время процесса вымывания неполимеризованный фотополимер растворяется и удаляется с формы. Остается полимеризованное рельефное изображение. Целесообразно проводить вымывание формы непосредственно после основного экспонирования. Экспонированная форма слоем вверх натягивается на барабан устройства для вымывания. Продолжительность вымывания зависит от: состава вымывного раствора, температуры вымывного раствора, используемого типа пластин. Сушка. После процесса вымывания формы сушатся нагретым воздухом в сушильном устройстве. Сушка оказывает существенное влияние на качество формы. Поэтому следует учитывать следующее: - следить за соблюдением температуры. Температура не должна быть выше 65 градусов - продолжительность сушки зависит от используемого растворителя и толщины формы. - перед отделкой формы ее необходимо охладить Во время процесса вымывания форма впитывает вымывной раствор, рельефное изображение размягчается и набухает. Средняя продолжительность нахождения в сушильном устройстве зависит от набухания формы и от используемого вымывного раствора и составляет от 2 до 3 часов. После сушки поверхность формы остается немного липкой, поэтому формы нельзя складывать в стапель. Формы в это время особенно восприимчивы к грязи, дневному свету. Свою липкость они теряют только после дополнительной обработки. Дополнительная обработка Различают химическую и световую дополнительную обработку. Химическая обработка в настоящее время практически не применяется. Поэтому производится дополнительная обработка только УФ светом. Продолжительность дополнительной обработки зависит от количества остатков растворителя, которые находятся в материале и после сушки. Рекомендуется производить дополнительную обработку сразу после сушки. УФ излучение, необходимое для дополнительной обработки светом, опасно для человека. Даже кратковременное воздействие может вызвать ожоги на коже, поэтому во время дополнительной обработки устройство должно быть закрыто. Готовая высушенная форма обрабатывается в течение 4 минут, а затем проверяется ее липкость. Этот процесс следует повторять по 1-2 мин до тех пор, пока липкость не будет утрачена. Необходимая продолжительность зависит от типа материала, типа вымывного раствора, продолжительности сушки.

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 464; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.119.148 (0.167 с.) |

,.

,.