Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Рабочие приемы и нормы времени ⇐ ПредыдущаяСтр 3 из 3

Подготовка основы, сек 50 Установка основы и соединение концов нити, сек 80 Пропуск узлов при шлихтовании ткацкого навоя, сек 70 Сновального валика, сек 150 Снятие порожнего ткацкого навоя, сек 18 Установка навоя, сек 80 Срезание нитей основы, сек 30 Снятие тормозного приспособления со сновальных валов, сек 10 Снятие остатков пряжи со сновальных валов, сек 50 Подтягивание нитей основы с валиков к ценовому берду, сек 50 Раскладывание нитей в ценовое бердо, сек 190 Соединение нитей со всех валиков партии, сек 80 Срезание хомутов, сек 40 Ликвидация обрывов нитей основы при шлихтовании со сновального вала, сек 30 Снятие со стоек порожних сновальных валов, сек 30 Установка сновальных валов на стойку, сек 80 Установка тормозного приспособления на валики, сек 18 Привязывание концов нитей заправленной партии к нитям заработанной партии, сек 60 (на 1 партию) Прокладывание ценовых шнуров, сек 15(на 1 м) Удаление ценовых шнуров, сек 3(на 1 м) Остановка счетчика, сек 3(на случай) Подготовка машины к пуску, мин 10 Заправка и прогон нитей через машину, мин 4 Промывка шлихтовального корыта и бака, мин 10 Отлаживание машины, уборка рабочего места, мин 5 Пороки шлихтования 1. Малосклееная основа. Недостаточная концентрация и вязкость шлихты. Готовить шлихту по рецепту. 2. Переклеенная основа. Повышенная концентрация и вязкость шлихты. Непроваренная шлихта. Необходимо контролировать температуру и уровень шлихты в ванне, проверять вязкость. 3. Неравномерный приклей основы. Из-за неправильной подачи шлихты в ванну или подача с одной стороны. Необходимо поддерживать постоянным уровень и температуру шлихты в ванне. 4. Сплошной заклей. Из-за частых длительных остановов машины, неправильной накатки сукон. При длительной остановке машины необходимо поджимать отжимные валы. 5. Лепешки, кляксы. Из-за плохого перемешивания клеящего материала. Нужно контролировать качество приготовления. 6. Недосушенная основа. Из-за неработающего регулятора влажности и повышенной скорости шлихтования. 7. Пересушенная основа. Из-за неработающего регулятора влажности и пониженной скорости шлихтования. 8. Неправильная навивка основы на навой из-за неправильной раскладки нитей в рядок. Нужно контролировать работу пружинного механизма.

9. Закрещенные нити основы из-за несвоевременной прокладки цен на шлихтовальной машине. Нужно внимательно наблюдать за рядком при пропуске через него присученных нитей после срезания хомутов. 10. Края основы заваливаются из-за слабо закрепленных фланцев навоя, неправильной установки или разладки рядка. Усохла основа. Норма выработки 1305 м/ч. Длина основы – 2160 м. отходы при шлихтовании – 1,1%. Изменение свойств нитей после шлихтования 1. Возрастает стойкость к истиранию в 5-10 раз благодаря наличию защитной пленки. 2. Увеличиваются разрывные нагрузки на 15-20% за счет склеивания волокон нитей. 3. Уменьшается разрывное удлинение на 14-28% за счет одновременной работы склеенных волокон. 4. Уменьшается или увеличивается линейная плотность.

Задание 6 (Пробирание и привязывание нитей основы). 1.Ознакомится с процессами привязывания и пробирания. 2. Привести технологические схемы заправки нитей основы при привязывании и пробирании. 3. Привести и указать назначение берд, галев, ламелей. 4.Изучить основные рабочие приемы при пробирании и привязывании. 5.Указать нормы пробирания основы для различных артикулов тканей и нормы нанизования на нити ламелей открытой формы. 6. Пороки и отходы пробирания и привязывания. Причины появления пороков. Пробирание и привязывание являются заключительными операциями при подготовке основы к ткачеству. Цель: заправить станок ткацким навоем. Пробирание - последовательное продевание нитей основы через съёмные детали тацкого станка (ламели, бердо, галево ремиз). Пробирают 10 – 15 % всех основ в специальном проборном отделе. Этот процесс необходим при смене ассортимента, т. е. когда изменяется в заправке число нитей, номер берда, рисунок проборки в галево ремизок, число ламелей. Пробирание осуществляется и при поломке одной из нескольких съёмных деталей. Пробирание – соединение узлами концов обработанной основы с концами новой основой. Этот процесс происходит на ткацком станке в цеху. Требования к процессу: 1. Пробирание должно осуществляться с заданным рисунком переплетения.

2. Привязывание концов нити должно быть прочным и обеспечивать хорошее прохождение узлов между съемными деталями ткацкого станка. 3. Производительность должна быть максимальной, а отходы минимальными. Бердо.

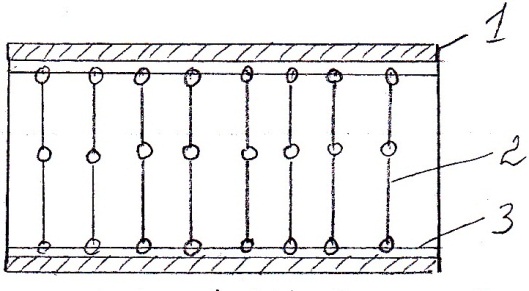

1 – скулка, 2 – слачок. Предназначено для прибоя утка к опушки ткани, для задания ширины заправки ткани и является направляющей для полёта челнока, задаёт плотность ткани по основе. Номер берда (Nб) – количество зубьев на 10 см. В зуб берда пробирают 2 нити, но могут пробираться и более. Белдо характеризуется: h – высота на просвет, α – рабочая ширина, S – толщина. На ОАО «ВКШТ» при выработке корсажных тканей на станках АТ – 2 – 120 – ШЛБ с переплетение фона атлас 8/3 в зуб берда пробирают 6 нитей для фона и 4 нити для кромки (полотно). На станке СТБ – 2 – 220 для выработки технической ткани полотно, как в фоне, так и для кромок в зуб берда пробирают по 1 нити. Nб – стандартная величина, которая зависит от вида нитей. Для шёлковой промышленности Nб= 50 – 260 (через 5). Например, для выработки корсета Nб = 130, подкладочная ткани Nб – 110. Ремизки.

1 – каркас, 2 – галево, 3 – галевоносители. Предназначение для перемещения нитей основы в вертикальной плотности для образования зева. По конструкции галева бывают проволочные(с впаянным глазком, с впаянным цельноформованным глазком). Эти галева обеспечивают наименьший обрыв нитей основы. Количество ремизных рамок на станке зависит от рисунка переплетения и типа зевообразовательного механизма. Число ремизных рамок может быть равно 2 ÷34. На ОАО «ВКШТ» на станке АТ – 2 – 120 – ШЛББ используются проволочные галева с витым глазком, на станке СТБ – 2 – 180 – ШЛ – пластинчатые галева. Плотность галев на 1 см ремизки зависит от линейной плотности нити. Чем тоньше нить, тем больше плотность. В глазок галева пробирается обычно одна нить, но может быть пробрано и 2 – 3 нити.

Ламели представляют собой стальные пластинки, предназначенные для останова станка при обрыве нити основы. Предотвращают 2 брака: близна и подплетина. Ламели различаются массой и толщиной и изготавливаются из стальной термообработанной ленты. Масса и толщина ламелей зависит от Т нити (m = 1÷7 г), толщина 0,4 - 0,5 мм. В зависимости от типа механизма основонаблюдателя все ламели делятся: Л – ламели закрытого типа для основонаблюдателя механического типа. ЛО – ламели открытого типа для основонаблюдателя механического типа. ЛЭ – ламели закрытого типа для электромагнитного основонаблюдателя. ЛЭО – ламели открытого типа для электромагнитного основонаблюдателя. Обычно на станке количество ламельных реек от 2 до 6 и зависит от числа нитей основы и линейной плотности нити. На ОАО «ВКШТ» применяются для станка АТ2 – 120 – ШЛ5, СТБ – 2 – 180 ламели ЛО.

Сравнительный анализ всех параметров привязывания для двух видов основ различной линейной плотности и различного сырьевого состава.

Сравнительный анализ всех параметров пробирания для двух видов основ различной линейной плотности и сырьевого состава

Пороки и отходы пробирани я Пороки получаются из-за невнимательности работницы; из-за разладки механизма. Помехи – пропуск зубьев берда, или галева ремизок,или пробирание в них лишних нитей. Сбитый рисунок – порок образуется при проборке нитей без соблюдения порядка проборки. Закрещенные нити – из-за неправильной раскладки нитей основы или гребенки. Отходы: длины концов нитей основы, отрезаемых при пробирании. Величина отходов зависит от квалификации работницы и длины основы на навое. На ОАО”ВКШТ” для связывания концов старой и новой основы применяют машину УП-2-125 с ценовым механизмом отбора. Габаритные размеры машины: ширина – 500 мм, длина – 1970 мм, вес – 335 кг. Механизм узловяза Состоит из клювика 3, смонтированного на муфте 2, которая получает вращательное движение от передачи, обвивает нити вокруг трубки 1, образуя петлю. В момент захвата нитей клювиком 3 нить обрезается ножницами, а крючок отводит обрезанные концы нити от механизма отбора. При поступательном перемещении муфты 2 концы нитей клювиком передается игле 4. Игла, перемещаясь, затягивает концы нитей внутрь трубки и зажимает их. Образуется двухпетельный узел. Узел на трубке затягивается с крючка. После этого связанные нити укладываются на шнур.

1-трубка узловяза 2- муфта 3- клювик 4- затягивающая игла.

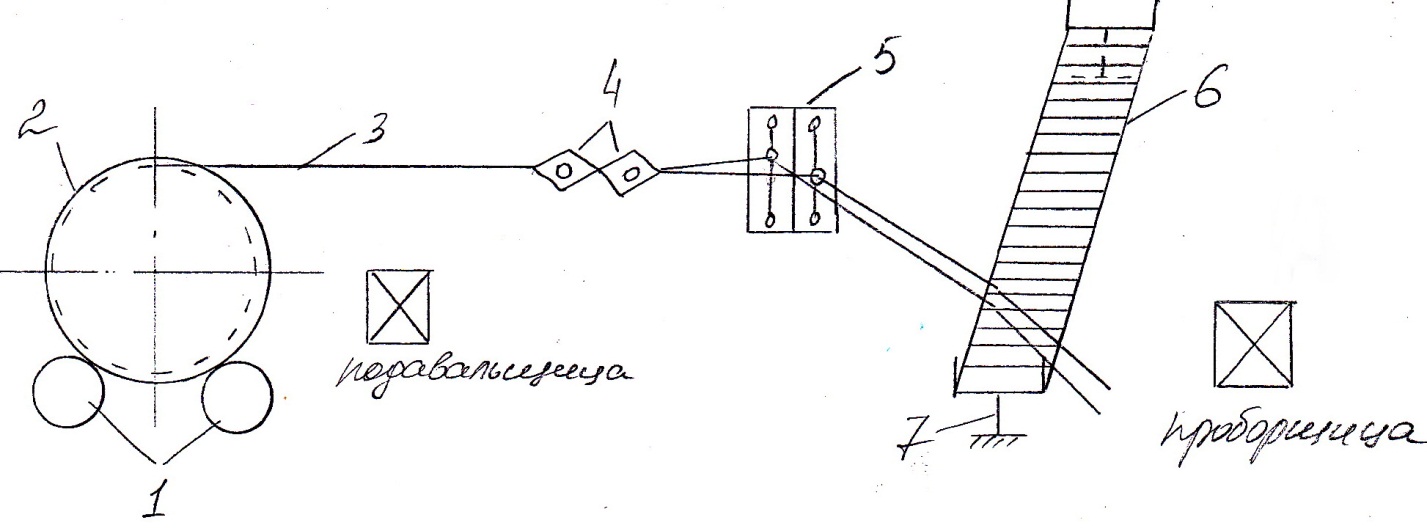

Схема заправки нитей основы на проборном станке ПС-180

1- направляющие валики 2- ткацкий навой 3- нити основы 4- ценовые прутки 5- ремизные рамы 6- бердо 7- кронштейн. Технологическая схема заправки нитей при узловязания.

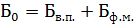

1-ткацкий навой 2-нити новой основы 3-скало 4-нижние зажимы 5-верхние зажимы 6-узловязательный механизм 7-нити старой основы 8-ценовые шнуры 9-напавляющий пруток. Задание 7 (Ткачество) 1.Ознакомится с технологическим процессом ткачество на стенках, установленных на предприятии. 2.Ознакомится особенностью выработки ткани на ткацких станках СТБ. 3.Привести технологическую схему заправки ткацкого станка с описанием. 4.Перечислить рабочие приёмы ткача при обслуживании ткацкого станка.

1. Ткач должен быть квалифицированным рабочим, он несёт ответственность за выполнение установленных норм выработки, качество вырабатываемых тканей, сохранность инструмента, вспомогательных материалов. Ткач отвечает за соблюдением правил внутреннего распорядка и техники безопасности, содержание рабочего места в чистоте. Ткач имеет право требовать своевременного обеспечение рабочего места доброкачественным основой или утком, вспомогательными материалами и инструментами, своевременного профессионального осмотра и ремонта оборудования, информации о результатах работы в установленные сроки. Баланс времени ткача проектируется исходя из следующих факторов: - время на выполнение рабочих приёмов; - времени на технологическое обслуживание станков и организационные моменты работы; -времени на личные надобности (10 мин) и отдых (20 мин) Баланс времени составлен с учётом того, что число ликвидируемых самоостановов и других работ, связанных с остановом станка недолжно превышать 40-35 мин в час. Связь ткача со службами обслуживания осуществляется через поммастера, вызов которого производится пульсирующим световым сигналом, установленным каждом станке. На верстаке поммастера монтируется телефон диспетчерской связи для вызова вспомогательных рабочих, а также для заказа основы или утка, вспомогательных материалов. Технологическая схема заправки станка СТБ-2-180-ШЛ.

1-ткацкий навой 6-бердо 2-нити основы 7-грудница 3-скало 8-вальян 4-ламели 9-направляющий валик 5-галево ремизок 10-товарный валик

Характеристика ткани и заправка станка

Рабочие приёмы ткача и время их выполнения

Ткачиха в смену обслуживает 8 станков СТБ-180-шп График ухода за ткацким станком

Задание 8 (Разбраковка суровая) Ознакомиться с работой и технологическими процессами учетно-сортировочного отдела Перечислить модели машин, указать их назначение и технологические режимы работы Перечислить пороки суровых тканей и причины их возникновения Методы определения сортности ткани. Сорт ткани - разделение ткани определенного вида и назначения по одному или нескольким показателям качества, установленным документацией-стандартизацией. Для определения сортности шелковых и полушелковых тканей в зависимости от назначения их делят на 4 группы: 1. Ткани плательные, плательно-костюмные, костюмные, пальтовые, сорочечные, плащевые, курточные, для спортивной одежды, текстильно-галантерейные(для платков шарфов и др.) 2. Ткани и трикоткани подкладочные, мебельные, для обуви, головных уборов, корсетных изделий, пижам, купальных костюмов, маркировочные 3. Ткани для верхней одежды, плательные для знамен 4. Ткани ворсовые: для верха обуви, игрушек, ковров, подкладки в утепленную обувь.

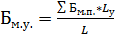

Для определения сортности ткани принимают следующую условную длину куска: Для тканей 1 и 2 группы шириной: До 110 см включительно -80м Свыше 110 до 140 включительно -70 м Свыше 140 см -60 м Для тканей 3 и 4 группы шириной До 130 см включ -25м Свыше 130 см -20м При отключении фактической длинны куска от условной более чем ± 5 м для гладких тканей и пороков пересчитывают на условную длину куска по формуле

где,

Основы определения сортности. При определении сортности продукции применяют различные методы: субъективный, инструментальный, по наихудшему показателю, комплексный, ограничительный. Субъективный метод заключается в оценке сортности работником «на глаз», визуально. Метод требует высокой квалификации синих космонавтов. Им пользуются тогда, когда нужно быстро определить сортность продукта при не разработанности других методов оценки качества продукции. При пользовании субъективным методом следует учитывать возможность появления ошибки опыта. Это вызвано тем, что оценка большой партии продукции производится по результатам испытаний малой выборки. Важнейшую роль при этом играют опыт, навыки, квалификация и психолого-физические качества работника. Этот метод применяют при контрольной разбраковке суровья. Инструментальный метод определения сортности тканей с помощью лабораторных приемов не зависит от субъективных факторов, является объективным. Его можно применять при оценке отдельных показателей качества тканей (разрывной нагрузке, удлинения при разрыве и др.), однако при определении сортности ткани по порокам внешнего вида ввиду его сложности этот метод не применяют. При комплексном методе сортность определяется по комплексу различных показателей, каждый из которых влияет на сортность. Разновидностью этого метода является балловая оценка которой отступление от нормальных показателей того или иного качества продукции оценивают штрафным баллом. Эта методика принята для оценки сортности всех тканей. Ограничительная система принята для оценки сортности штучных изделий: определяют количество допустимых дефектов в изделиях, за превышение этого количество снижают сортность изделия. Иногда эту методику используют для оценки сортности технических тканей. Так, при оценке ситцевых тканей установлено количество допустимых дефектов на 1 м. погонной ткани. Эта же система используется для оценки сортности льняных тканей ГОСТ 357-75. Она пробируется в шёлковой промышленности и рекомендована для разработки стандарта СЭВ по определению сортности всех текстильных материалов. Оценка сортности тканей и определение их сортности в процессе разработки производится на основании анализа и подсчета в баллах внешних пороков и дефектов ткани, ухудшающих их внешний вид и свойства. При этом учитывается несоответствие свойств ткани установленным физико-механическим показателям, заправочным данным и устойчивость окраски к различным видам воздействий. Сорт ткани определяют по величине общего штрафного балла Каждый распространенный порок в зависимости от назначения и степени ухудшения внешнего вида ткани оценивается определенным числом штрафных баллов, независимо от длинны куска ткани. Для оценки же местных пороков длина куска ткани имеет большое значение, т.к. бракуемые куски ткани по длине различны, суммарный балл где

По итоговой сумме 2.Оборудование учетно-браковочного отдела Снятая со станков суровая ткань поступает в товаробраковочный отдел, где ее отбраковывают (определяют сорт), чистят от выступающих узелков, концов нитей и пуха, маркируют (с указанием номера куска, артикула, меры, сорта ткани и номера контролера), укладывают метровыми складками и упаковывают. Разбраковка суровых тканей осуществляется на агрегатно-поточной линии. Эта линия предназначена для чистки, промеривания и контроля качества суровых х/б, льняных, шелковых и шерстяных камвольных тканей. Поточные линии комплектуются из следующих машин: бункеры для хранения рулонов, раскатное устройство РУ-4, швейная машина 77 класса, стригальная машина 4СД, браковочные машины или столы, машина для чистки ткани, тамбурная машина, компенсаторы, стойка с самоукладом.

Техническая характеристика устройства РУ

Для разбраковки и измерения длины суровых тканей используют браковочно-учетную машину Б-280-5.

Техническая характеристика машины Б-280-5

Универсальная стригально-чистильная машина 4СД предназначена для двухсторонней стрижки суровых тканей всех видов и очистки поверхности от кончиков нитей, узелков, пуха и кромок тканей от краевых нитей. Техническая характеристика машины 4СД

Для раскладки и промеривания суровых тканей всех видов используют мерильно-складальные машины МС-186-2. Выбранное современное технологическое оборудование позволяет получать ткани высокого качества при высокой производительности машин. Техническая характеристика машины МС-186-2

Пороки суровых тканей В суровых тканях независимо от того, на каких станках они вырабатываются возможны следующие пороки: ü Близны – отсутствие одной или нескольких нитей на определённом участке станка. Причина этого порока – разладка основонаблюдателя; ü Подплетины – нарушение переплетения на небольшом участке из-за групповой не подработки нитей, когда концы нескольких оборвавшихся нитей основы заплетают соседние нити. Причина – разладка основонаблюдателя; ü Недосеки – поперечные полосы с пониженной плотностью по утку; Забоины – поперечные полосы с повышенной плотностью по утку. Причины недосек и забоин – разладки основного и товарного регуляторов; ü Поднырки – уточные нити на коротких участках не переплетаются с основными, а выступают в виде скобочек или петель сверху или снизу полотна. Причинами образования поднырок могут быть нечистый зев. Провисание нитей основы, излишне высокое или низкое расположение шпаруток и др.; ü Продольные полосы – не подработка нитей основы с уточными нитями на некоторой длине ткани и образование скобок разной длины. Данный порок появляется при ослаблении натяжения нити после ликвидации обрыва; ü Парочки – порок, при котором нити основы, пробранные в один зуб берда, заметно выделяются на ткани. Ткань при этом не имеет настила и менее рельефно выступает переплетение. Причина этого – неправильный подбор берда, низкая установка скала и незначительная величина заступа; ü Помехи – вдоль полотна полосы с неправильным, уплотненным переплетением. Такие полосы появляются при неправильной заводке нитей(двух нитей в одно галево или не в ту ремизку); ü Сбитый рисунок или раз – по всей длине ткани нарушен рисунок переплетения. Появляется при разладках каретки или при пуске станка без предварительного отыскивания раза; ü Неравный бой – чередование на суровой ткани поперечных полос с различной плотностью по утку. Основная причина появления этого порока – разладки основного или товарного регулятора; ü Рассечка бердом – полоса вдоль ткани из-за погнутости зуба берда; ü Проколы шпарутками – вдоль края ткани образуется строчка от проколов иглами шпаруток. Проколы образуются при использовании шпаруток с тупыми иглами, засорённости шпаруток и тугом вращении валиков или колец шпаруток; ü Уточные петли – выступающие, чаще у кромки, нерастянутые витки или сукрутины уточной нити. Получаются при значительной крутке, недостаточных влажности и торможении уточной нити; ü Плохие кромки - волнистые неравномерные, дряблые или тугие, повреждённые. Получаются в результате слабого или неравномерного натяжения кромочных нитей, неправильно выбранного переплетения или проборки этих нитей, разладок кромкообразующего устройства; Наряду с этими пороками иногда выявляются и другие – разный уток, толстые и тонкие нити основы, порванные нити, загрязнения, масленые пятна и др. Для каждого вида станков имеются свойственные им пороки тканей. Для автоматических челночных ткацких станков – затаски, когда у края ткани, со стороны автомата смены шпуль, в зев заталкивается дополнительный конец уточной нити. Причины этого порока – неправильная работа шпаруточных ножниц или ножниц предупредителя. Для тканей, выработанных на пневматических, гидравлических и пневморапирных бесчелночных ткацких станках, характерны смычки – недолёты нитей утка до правой кромки. Причина – разладки механизмов подачи уточной нити и уточной вилочки. Для тканей, вырабатываемых на пневморапирных ткацких станках. Характерны пусковые полосы – поперечные полосы по всей ширине ткани с небольшим уменьшением плотности по утку. Появляются они на тканях со средней и ниже средней плотностью по утку, когда станок пускается после останова. Причина порока – релаксация нитей основы. При выработке ткани на всех бесчелночных ткацких станках могут быть плохие кромки. Они вызываются. Например, на станках СТБ, разладками механизмов закладной кромки и ножниц.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 882; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.102.225 (0.096 с.) |

– фактическое число пороков в разбракованном куске

– фактическое число пороков в разбракованном куске - условная длина куска

- условная длина куска - фактическая длина куска.

- фактическая длина куска. , который складывается из балла за несоответствие установленным заправочным данным

, который складывается из балла за несоответствие установленным заправочным данным  ;

;  Различают местные

Различают местные  и распространенные

и распространенные  пороки внешнего вида ткани. Так как и те, и другие пороки на одном и том же куске ткани могут быть различными по виду соответствующих сумм

пороки внешнего вида ткани. Так как и те, и другие пороки на одном и том же куске ткани могут быть различными по виду соответствующих сумм  и

и  С учетом этого разделения выражение общего штрафного балла конкретизируется

С учетом этого разделения выражение общего штрафного балла конкретизируется

, которая неодинакова для различных видов тканей и зависит от их ширины. Балл за все местные пороки пересчитанный на условную длину куска

, которая неодинакова для различных видов тканей и зависит от их ширины. Балл за все местные пороки пересчитанный на условную длину куска  равен:

равен:  ,

, -фактическая длина куска, на которой обнаружены местные пороки, оценивается суммарным баллом

-фактическая длина куска, на которой обнаружены местные пороки, оценивается суммарным баллом

по соответствующему стандарту определяют сорт ткани.

по соответствующему стандарту определяют сорт ткани.