Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Поступление пряжи в сновальный цех.Стр 1 из 3Следующая ⇒

Содержание практики Задание 2 (Организация производства текстильного предприятия) Задание 4 (Снование нитей основы) Задание 5 (Подготовка шлихты и шлихтование) Задание 6 (Пробирание и привязывание нитей основы) Задание 7 (Ткачество) Задание 8 (Разбраковка суровья) Задание 9 (Индивидуальный расчет) Список литературы

Задание 2 1. Ознакомиться с организацией производства текстильного предприятия: поступление сырья на фабрику (виды паковок, их размеры, сырьевой состав, линейная плотность); контроль качества поступающего сырья; складское помещение, условия хранения сырья, механизация и автоматизация погрузочно-разгрузочных работ на складе; перечень поставщиков сырья; цены на сырьё (за 1 кг). 2. Организация труда на фабрике (количество смен, начало и окончание смен, длительность перерыва). 3. Расположение цехов. 1. Основными поставщиками сырья на ОАО «ВКШТ» являются Могилев, Гродно, Кобрин. Сырьё поступает в коробках и мешках. Хранение сырья на складах должно осуществляться согласно стандартам и ГОСТам (ГОСТ 25388-82). В помещении склада должны поддерживаться нормальные климатические условия, обеспечивающие хранение сырья различных видов. Тару с сырьём устанавливают и хранят на стеллажах или ячейках, раздельно по видам сырья, линейной плотности, партиям или пунктам изготовления, сортам, цветам. Коробки или ящики с сырьём устанавливаются на поддонах. Ко всем партиям поступающего сырья прилагаются документы: сертификат от заводов, изготавливающих нити и паспорт от крутильных предприятий и цехов. В документах кроме предприятия-поставщика приводится номер партии, физико-механические свойства сырья, линейная плотность в тексах, число элементарных нитей, вид паковки и масса сырья. Расчет между комбинатом и поставщиками ведется по кондиционной массе (при кондиционной влажности от каждой поступившей заводской партии примерно 10% сырья отбирают для определения в лабораториях физико-механических свойств, в том числе влажности, процента замасливания, количества внутрифабричных дефектов). На ВКШТ поступившее сырьё подвергается входному контролю в двадцатидневный срок. Если сырьё не соответствует каким-либо показателям, то вызываются представители завода-поставщика и проводится совместный контроль. В него входит определение некоторых физико-механических свойств, пороков внешнего вида и др. Правила приёма и метод испытания текстильных нитей проводят согласно ГОСТ 66110-73, ГОСТ 66114-73.

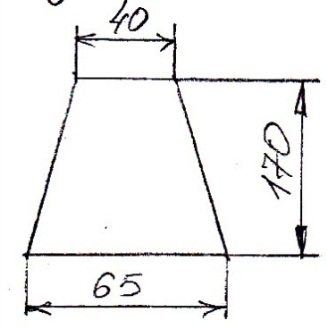

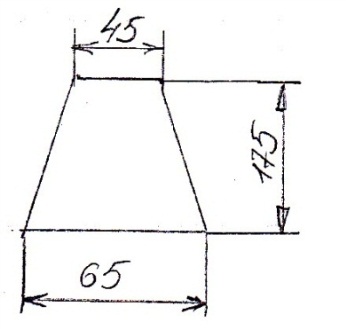

· Полиэфирная нить, Т=111 Текс поступает из г. Могилева, транспортируется в коробках размером 750×650×600 мм. Коробки устанавливаются на поддонах по две на каждом, масса нетто коробок на поддоне 297,7 кг. В одной коробке 15 бобин ТУ6-13-020477-17-88. Размер пустого патрона для цилиндрической бобины · Хлопчатобумажная пряжа Т = 18,5 текс поступает в мешках из г. Гродно, масса нетто мешка 18 кг, количество бобин в мешке – 15 штук Размеры пустого патрона для конической бобины: · Нить вискозная блестящая поступает из г. Могилева, размер коробки 575х385х20, масса нетто 16 кг Размеры пустого патрона для конической бобины:

По физико-механическим показателям вискозная нить должна соответствовать следующим показателям:

В лабораторных ОАО «ВКШТ» массовая доля серы и замасливателя не определяется из-за вредных свойств этих веществ. Для основной пряжи технологический план ткачества можно представить:

Склад сырья

основа приготовительный цех уток

сновальный участок

шлихтовальный участок

проборный участок ткацкий цех Если основа не шлихтуется, то пряжа или нити поступает из сновального участка сразу в проборный или в ткацкий цех на привязывание. Задание 4 (Снование нитей основы) 1. Транспортировка нитей основы в сновальные цеха (электрокары, тележки, конвейеры и т.п)

2. Ознакомиться с процессом снования на партионных и ленточных машинах. 3. Привести технологические схемы заправки нитей на сновальных машинах различных конструкций с их описанием. 4. Снять заправочные параметры процесса снования для нитей разного сырьевого состава и линейной плотности. 5. Описать назначение, устройство и регулировки нитенатяжителей различных конструкций. Привести их схемы. 6. Указать назначение, устройство, работу и привести схемы следующих механизмов сновальных машин: 1) ценовое бердо; 2) бердо суппорта; 3) механизм перевивки; 4) кассейная доска. 7. Изучить основные приемы сновальщицы. Привести их перечень. 8. Пороки процесса снования и причины возникновения. 9. Расчет отходов снования. Расчетные формулы. 10. Нормы выработки. Ленточный способ снования Ленточный способ снования заключается в том, что нити основы в в количестве 600-1000 штук, называемые ставкой, снуют лентами на барабан сновальной машины. Длина и плотность основы в ленте равны длине и плотности основы на навое. После снования на барабан заданного числа нитей ленты одновременно перевивают с барабана на ткацкий навой. Если сновальная машина оснащена съемным барабаном, то перевивание нитей. Осуществляется на шлихтовальной или перегонной машине. Ленточным способом снуют основы из химических нитей всех видов, применяемых в шёлковой промышленности, за исключением пряжи, которая после снования идёт на шлихтование. Партионный способ снования. Партионный способ снования заключается в том, что нити основы в количестве 600-1000 штук снуют на сновальный валик. Длина основы на сновальном валу в несколько раз больше длины основы на навое, а плотность нитей во столько раз меньше заданной плотности на навое, сколько сновальных валов образуют основу. Число сновальных валиков, из которых изготавливается основа, называется партией. Нити с партии валиков наматываются на ткацкий навой на шлихтовальной или перегонной машине. Из одной партии валиков получается несколько основ, навитых на ткацкий навой. Партионным способом снуют основы из вискозных, ацетатных и капроновых комплексных нитей, а также из пряжи всех видов.

Временная технологическая карта снования

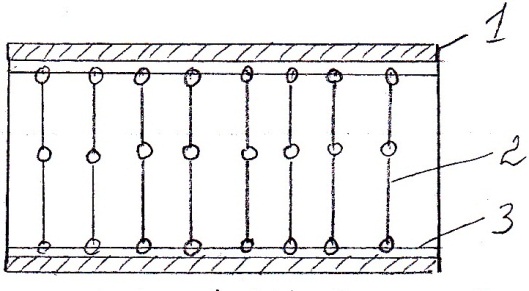

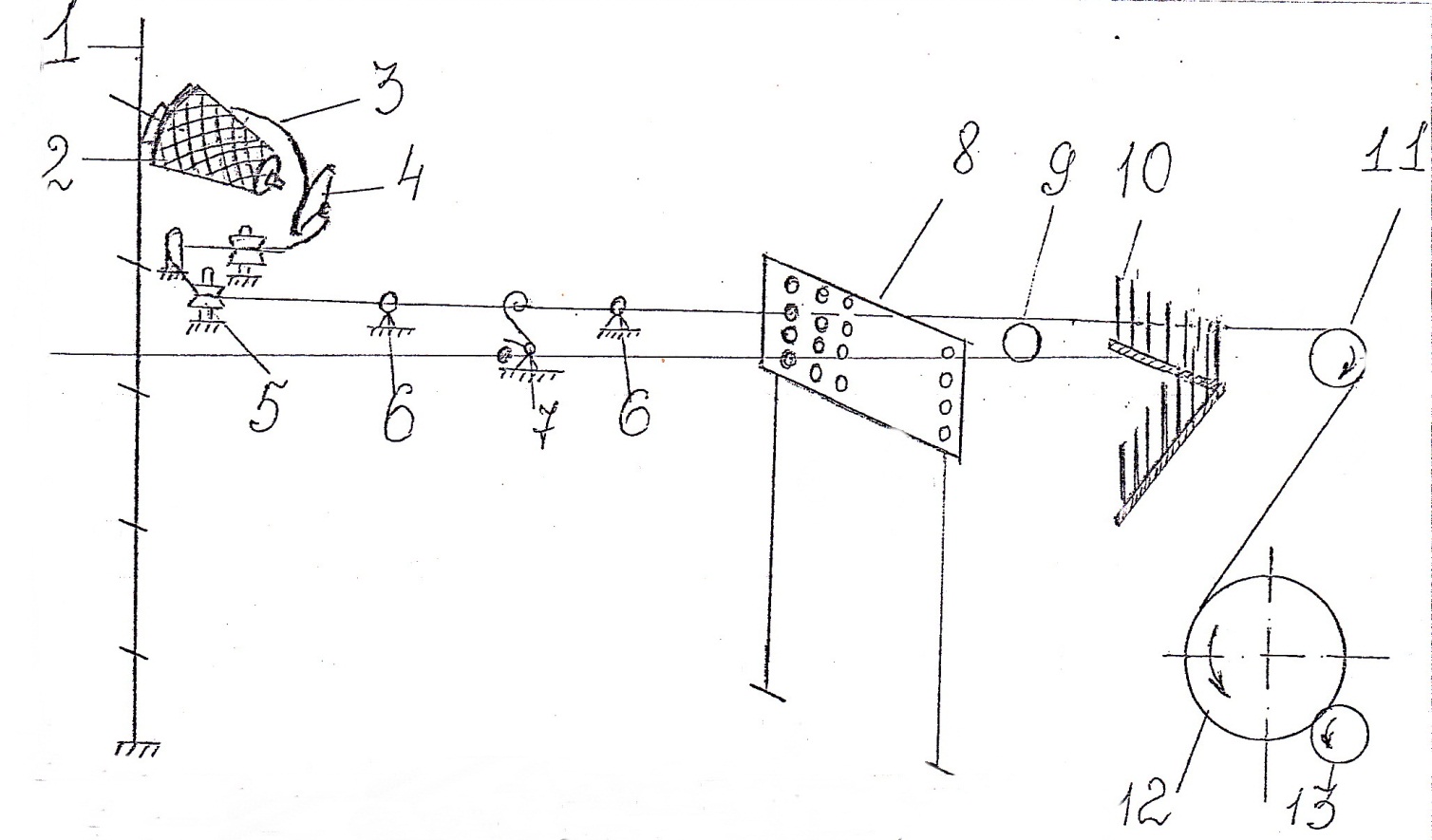

Технологическая схема партионной сновальной машины СП - 180 – ШП.

1- Стойка сновальной рамки; 2-бабина; 3- нить основы; 4- баллоноразбиватель; 5- трехзонный дисковой нитенатяжитель НС – 1П; 6- направляющие глазки;

7- крючок самоостонова при обрыве нити; 8- коссейная доска (предотвращает провисание нитей); 9- стеклянная палочка (для снижения зарядов статического электричества) 10- раздвижная гребенка (задает плотнось нитей по ширине снования); 11- мерильный валик; 12- сновальный валик; 13- укатывающий или уплотняющий валик (задает удельную плотность наматывания на сновальный валик)

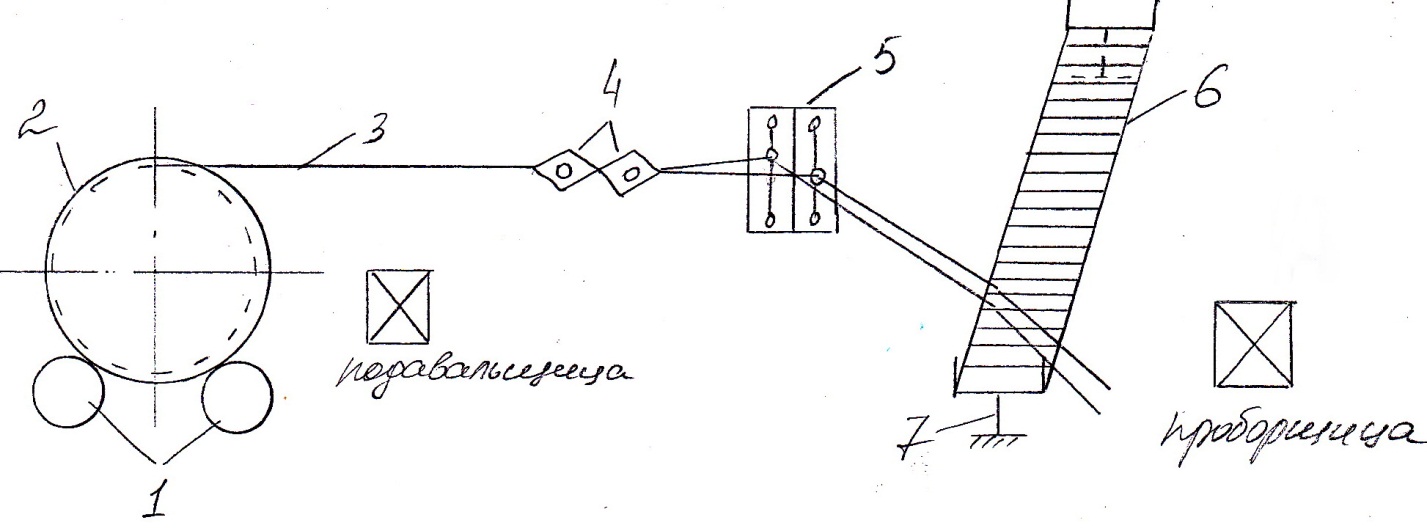

Технологическая схема ленточной сновальной машины СЛ – 180 – ШЛ 1- Стойка шпулярника; 2- Бабина; 3- Баллоноразбиватель; 4- Нитенатяжитель; 5- Направляющие глазки; 6- Пруток самоостанова; 7- Коссейная доска; 8- Направляющие прутки; 9- Ценовое бердо; 10- Стеклянная палочка и иглы для снятия зарядов статического электричества;

11- Ценовые ломельки; 12- Бердо суппорта; 13- Суппортный столик; 14- Сновальный барабан; Далее нити основы перевиваются на ткацкий навой.

Пороки снования 1.Смешивание сырья различных видов или партий. Этот порок вызывает в ткани полосоватость. 2.Излишек или недостаток нитей в основе возникает в результате неправильного количества бобин(в несоотвествии с расчетом).Этот порок вызывает в ткани дополнительное количество угаров или приводит к выработке ткани неправильной ширины. 3.Неправильная или неодинаковая длина нитей в ленте или на сновальном валике является результатом неправильной установки счетчика или его разладки, что приводит к дополнительным отходам сырья в угары. 4.Неправильное связывание узла, имеющего длинные концы нитей(более 5 мм).Вызывает повышенную обрывность в ткачестве. 5.Ликвидация обрывов нити в нахлестку приводит к образованию близны в ткани и выходу концов нити в ткачестве. 6.Навивание нитей на неисправный навой или сновальный валик вызывает повышенную обрывность нитей. 7.Неправильное навивание основы на сновальный валик или ткацкий навой(к одному краю или буграми),а также слабое навивание вызывают повышенную обрывность основы. 8.Слабое или различное натяжение нитей возникает в результате неправильной установки или регулировки натяжных приборов, что в процессе шлихтования и ткачества приводит к повышенной обрывности. 9.Различное,неправильное расстояние между лентами-результат неправильной установки суппорта относительно предыдущей ленты. Это приводит к образованию бугров, впадин на основе, а в ткачестве –к усилению обрывности и выработке некачественных тканей. Отходы в сновании.

Угары в сновании образуются при смене ставки и ликвидации обрывов нитей. Количество угаров по этой причине колеблется в зависимости от линейной плотности перерабатываемой пряжи. Чем ниже линейная плотность, тем меньше отходов. Линейная плотность, текс Количество угаров,% 84-56 0.03 50-30 0.025 25-23 0.02 18.5 и ниже 0.015 Для крученой пряжи норма угаров устанавливается до 0.015%,при небрежной работе сновальщицы количество угаров может значительно увеличиться. Поэтому соблюдение нормы угаров является показателем качества работы сновальщицы. Виды нитенатяжителей. Их особенности. Натяжение нити в процессе снования с неподвижных паковок создается в результате действия следующих факторов: 1.Центробежной силы от баллона. 2.Сил трения, возникающих в направляющих. 3.Натяжение,создаваемое нитенатяжителем. В шелковом производстве применяются нитенатяжителем нескольких конструкций. Выбор их зависит от вида перерабатываемых нитей. К нитенатяжителям предьявляются следующие требования: 1.Они должны обеспечивать среднее натяжение нитей,требуемое технологическим режимом. 2.Разница между минимальным и максимальным натяжением, т.е неровнота натяжение должна быть минимальной. 3. Нитенатежитель должен в минимальной степени способствовать возникновению на нитях зарядов статического электричества. В зависимости от рабочего органа, оказывающего воздействие на нить, все нитенатяжители делят на: -шайбовые -дисковые (2-х или 3-х зонные) -гребенчатые -комбинированные Натяжение в шайбовым нитенатяжителе регулируется количеством грузовых шайб. Число шайб выберается по справочнику в зависимости от линейной плотности нити.

1. Фарфоровый корпус 2. Стержень 3. Грузовые шайбы 4. Фибровая шайба Дисковые нитенатяжители бывают грузовые и пружинные.

1-диски 2-шайбы грузовые

1-диски 2- пружина В пружинных приборах натяжение регулируется силой затяжки пружины. На сновальных рамках машина «Textima» установлен гребенчатый натяжной прибор с воздушным демпфером. Величина натяжения регулируется путем изменения угла обхвата нитью зубьев гребенки.

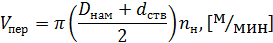

1-напровляющая трубка 2-неподвижная гребенка 3-подвижная гребенка 4-пруток 5-стойка сновальной рамки Контроль скорости снования Скорость снования зависит от: - сырьевого состава нити -линейной плотности нити -физико-механических свойств От скорости снования зависит производительность труда сновальщицы и сновальной машины, поэтому Vсн рекомендуется проверить не реже 2-х раз в месяц. На машине типа СП-180 скорость снования определяется: где, nв – частота вращения валика, мин-1; dств – диаметр сновального вала, м; Dнам – диаметр наматывания на валик, м; На машине типа СЛ-140: где,

Скорость перевивки при ленточном снований:

где Нормы выработки и расценки по сновальному участку.

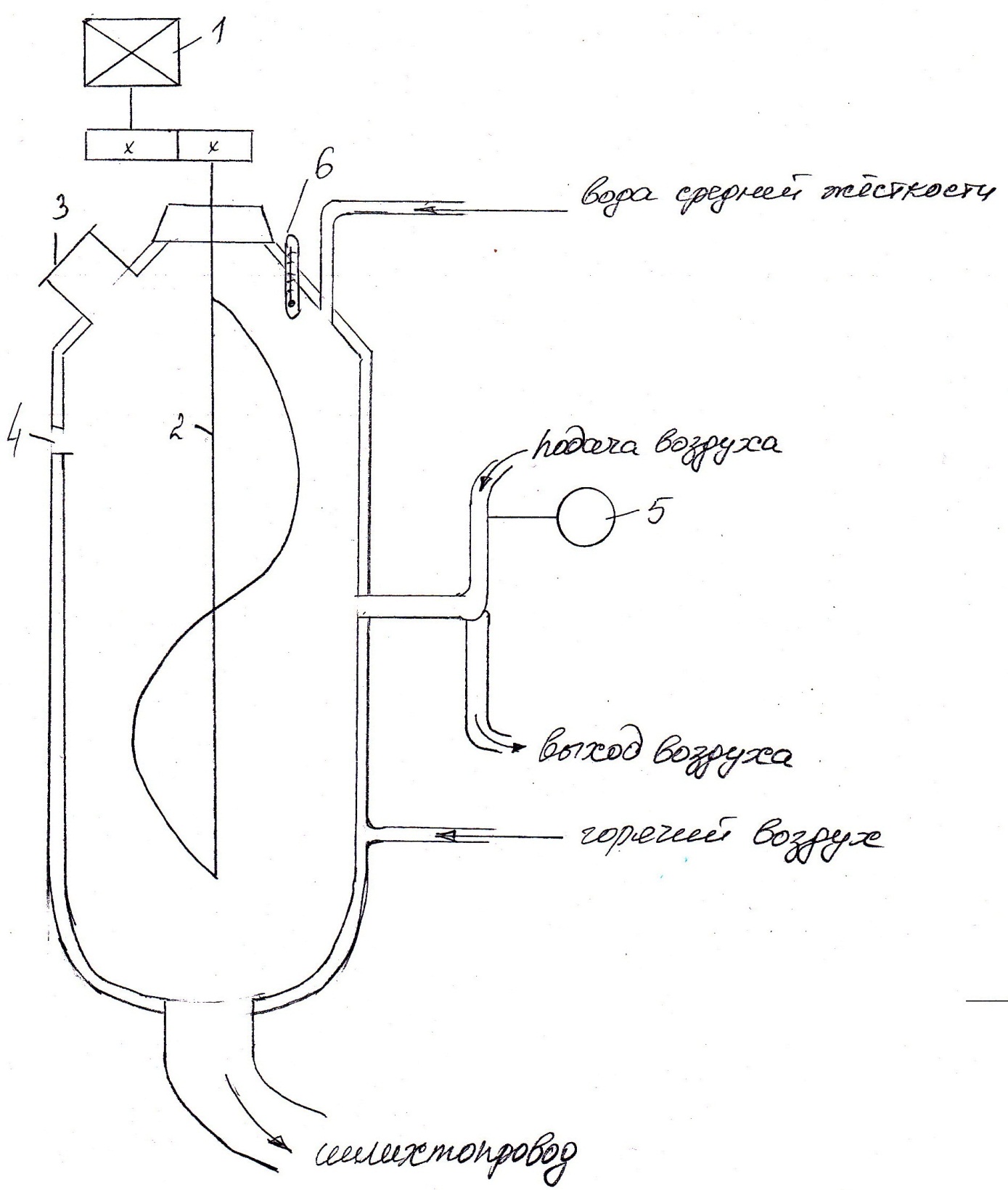

Задние 5 (Подготовка шлихты и шлихтования) 1. Ознакомится с процессом приготовления шлихты. 2. Изучить устройство и роботу шлихтоварочного бака. Привести его схему с описанием. 3. Привести рецепты шлихты для нитей различного сырьевого состава. 4. Перечень клеящих веществ, их поставщики, цена за 1 кг. 5. Проверка качества сваренной шлихты 6. Ознакомится с процессом шлихтования нитей основы 7. Привести технологические схемы заправки шлихтовальных машин различных конструкций с их описанием. 8. Снять технологические параметры шлихтования нитей различного сырьевого состава и линейной плотности. 9. Перечислить автоматические регуляторы параметров шлихтования. 10. Ознакомится с рабочими приемами шлихтовальщиков, привести их перечень. 11. Пороки шлихтования и причины их появления. 12. Отходы при шлихтований, расчетные формулы. 13. Нормы выработки. Цель процесса шлихтования: уменьшить обрывность основы в ткачестве путем повышения ее устойчивости к истиранию и многоцикловым нагрузкам, получения ткацкого навоя. Сущность: нанесение на нити основы клеящего вещества – шлихты, высушивание и образование защитной плёнки на нитях основы. Нити становятся более ровными, гладкими, повышается их устойчивость к истиранию и многоцикловым нагрузкам. Существует 2 способа заправки основ в шлихтовальную ванну: «в жало», «в окунку». При Ро > 360 нит/дм – «в окунку», если Ро < либо равно нит/дм –«в жало». Шлихтовальные машины предназначены для нанесения шлихты на нити основы, отжима избытка шлихты, высушивания и наматывания нитей основы на навой с заданной плотностью. В состав шлихтовальной машины входит: 1)Привод машины с переключением на рабочий и тихий ход; 2)Стойка для сновальных валов или зажимы для ткацкого навоя; 3)Клеящий аппарат; 4)Сушильный аппарат; 5)Ценовое поле для разделения склеенных между собой нитей; 6)Мерильный механизм; 7)Навивающий механизм; 8)Автоматические регуляторы для поддержания параметров шлихтования постоянными. Привод позволяет плавно регулировать изменение скорости машины в диапазоне 1- 37,5 м/мин, поддерживая натяжение основы в зоне выпускной вал – ткацкий навой на нужном уровне. Стойки позволяют устанавливать сновальные валы диаметром до 80 см и бывают различных типов: однорядные, двухрядные, трёхрядные, секционные и двухъярусные. Клеящий аппарат предназначен для пропитки основ шлихтой с последующим отжимом от избыточной влажности. В сушильном аппарате происходит высушивание нитей основы вследствие соприкосновения их с горячими цилиндрами сушильных барабанов. Мерильный механизм предназначен для навивки расчётной длины нитей на ткацкий навой. Навивающий механизм служит для навивки нитей основы на ткацкий навой и контроля нитей в зоне выпускной вал – ткацкий навой. При разладке мерильного механизма получаем неправильную длину основы, навитую на ткацкий навой. При разладке сушильного механизма получаем пересушенную основу или недосушенную основу. При разладке уровнемера шлихты в ванне получаем плохо пропитанную шлихтой основу. При недостаточном отжиме основа плохо высушивается и склеивается. При разладке регулятора влажности основ не осуществляется контроль влажности за ошлихтованной основой.

Технологическая схема машины ШБ – 9/180 – ШЛ2.

1 – партия сновальных валиков 2 – ценовые ломики – на один меньше числа сновальных валиков в партии 3 – ценовое бердо (в каждый зуб столько валиков в партии) 4 – тянульный валик 5 – погружающий валик 6 – шлихтовальная ванна 7 – отжимные валы 8 – направляющий валик 9 – сушильные барабаны(9) 10 – вытяжной зонт 11 – 12 – направляющие валики 13 – регулятор влажности 14 – ценовой ломик 15 – ценовое поле 16 – раздвижная гребёнка 17 – мерильный валик 18 – выпускной вал 19 – ролик-датчик натяжения 20 – рассеивающий валик 21 – ткацкий навой 22 – укатывающий (уплотняющий) валик или скалка.

Технологические параметры шлихтования вискозных нитей.

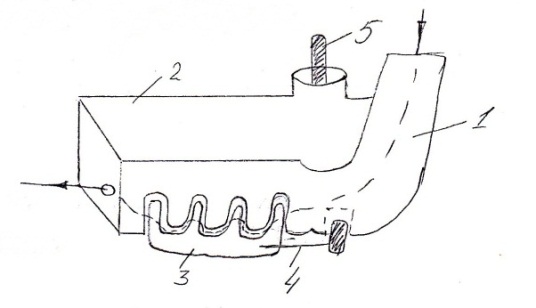

Технологическая схема шлихтоварочного бака

1 – электродвигатель, 2 – мешалка, 3 – засыпная горловина, 4 – показатель уровня, 5 – манометр, 6 – датчик температуры. Определение качества шлихты Качество шлихты определяется по следующим свойствам: реакция, концентрация, вязкость и клейкость. Реакцию определяют в химических лабораториях с помощью лакмусовой бумаги или раствора фенолфталеина. Для рН животного происхождения допускается слабокислотная среда, растительного – слабощелочная. Для проверки реакции шлихты в пробу вводят 1 -2 капли индикатора. Если от фенолфталеина проба окрасится в синий цвет, то шлихта имеет щелочную реакцию, а если окрасится в синий цвет от раствора конго, то шлихта имеет кислую реакцию. В том и другом случае шлихту нужно нейтрализовать, чтобы реакция не пошла к оборудованию. Клейкость характеризует устойчивость плёнки на нитях после процесса шлихтования и определяет степень связи между элементарными волокнами за счёт шлихтования. Клейкость определяется в лаборатории. Пропитывают шлихтой две полоски миткаля, складывают их вместе так, чтобы они склеились, высушивают и раздирают с помощью динамометра. По его показаниям определяют степень клейкости. Концентрация определяется по сухому остатку в результате высушивания небольшого количества шлихты 2 – 4 г, высушивают, определяют влажность и по формуле рассчитывают концентрацию Кшл где G – масса сухого остатка шлихты, г; W – влажность шлихты, %; Q - начальная масса навески, г; Вязкость зависит от температуры и концентрации. Чаще всего определяют относительную вязкость с помощью вискозиметрической воронки. В воронку заливают 1 литр готовой шлихты. При заданной температуре и с помощью секундомера замеряют время истечения шлихты. Затем в воронку заливают 1 литр воды такой же температуры и опять замеряют время истечения. Относительная вязкость характеризуется соотношением времени истечения шлихты по времени истечения воды. Вшл=tшл/tводы; Вшл=1,1-5,0. Абсолютная вязкость измеряется на электронных вискозиметрах ЭВШ-57. Требования, предъявляемые к шлихте 1. Должна быть достаточно клейкой и иметь определенную вязкость, чтобы частично проникать в глубь нити и образовывать на ее поверхности пленку. 2. Должна быть однородной и без комков. 3. Не осыпаться с нитей в ткачестве. 4. Не разрушать пряжу и не менять окраску цветных основ. 5. Не снижать эластичность и упругие свойства нити, не делать основу ломкой. 6. Должна быть гигроскопичной, противостоять загрязнению. 7. Должна быть дешевой и недефицитной. Пороки шлихтования 1. Малосклееная основа. Недостаточная концентрация и вязкость шлихты. Готовить шлихту по рецепту. 2. Переклеенная основа. Повышенная концентрация и вязкость шлихты. Непроваренная шлихта. Необходимо контролировать температуру и уровень шлихты в ванне, проверять вязкость. 3. Неравномерный приклей основы. Из-за неправильной подачи шлихты в ванну или подача с одной стороны. Необходимо поддерживать постоянным уровень и температуру шлихты в ванне. 4. Сплошной заклей. Из-за частых длительных остановов машины, неправильной накатки сукон. При длительной остановке машины необходимо поджимать отжимные валы. 5. Лепешки, кляксы. Из-за плохого перемешивания клеящего материала. Нужно контролировать качество приготовления. 6. Недосушенная основа. Из-за неработающего регулятора влажности и повышенной скорости шлихтования. 7. Пересушенная основа. Из-за неработающего регулятора влажности и пониженной скорости шлихтования. 8. Неправильная навивка основы на навой из-за неправильной раскладки нитей в рядок. Нужно контролировать работу пружинного механизма. 9. Закрещенные нити основы из-за несвоевременной прокладки цен на шлихтовальной машине. Нужно внимательно наблюдать за рядком при пропуске через него присученных нитей после срезания хомутов. 10. Края основы заваливаются из-за слабо закрепленных фланцев навоя, неправильной установки или разладки рядка. Усохла основа. Норма выработки 1305 м/ч. Длина основы – 2160 м. отходы при шлихтовании – 1,1%. Бердо.

1 – скулка, 2 – слачок. Предназначено для прибоя утка к опушки ткани, для задания ширины заправки ткани и является направляющей для полёта челнока, задаёт плотность ткани по основе. Номер берда (Nб) – количество зубьев на 10 см. В зуб берда пробирают 2 нити, но могут пробираться и более. Белдо характеризуется: h – высота на просвет, α – рабочая ширина, S – толщина. На ОАО «ВКШТ» при выработке корсажных тканей на станках АТ – 2 – 120 – ШЛБ с переплетение фона атлас 8/3 в зуб берда пробирают 6 нитей для фона и 4 нити для кромки (полотно). На станке СТБ – 2 – 220 для выработки технической ткани полотно, как в фоне, так и для кромок в зуб берда пробирают по 1 нити. Nб – стандартная величина, которая зависит от вида нитей. Для шёлковой промышленности Nб= 50 – 260 (через 5). Например, для выработки корсета Nб = 130, подкладочная ткани Nб – 110. Ремизки.

1 – каркас, 2 – галево, 3 – галевоносители. Предназначение для перемещения нитей основы в вертикальной плотности для образования зева. По конструкции галева бывают проволочные(с впаянным глазком, с впаянным цельноформованным глазком). Эти галева обеспечивают наименьший обрыв нитей основы. Количество ремизных рамок на станке зависит от рисунка переплетения и типа зевообразовательного механизма. Число ремизных рамок может быть равно 2 ÷34. На ОАО «ВКШТ» на станке АТ – 2 – 120 – ШЛББ используются проволочные галева с витым глазком, на станке СТБ – 2 – 180 – ШЛ – пластинчатые галева. Плотность галев на 1 см ремизки зависит от линейной плотности нити. Чем тоньше нить, тем больше плотность. В глазок галева пробирается обычно одна нить, но может быть пробрано и 2 – 3 нити.

Ламели представляют собой стальные пластинки, предназначенные для останова станка при обрыве нити основы. Предотвращают 2 брака: близна и подплетина. Ламели различаются массой и толщиной и изготавливаются из стальной термообработанной ленты. Масса и толщина ламелей зависит от Т нити (m = 1÷7 г), толщина 0,4 - 0,5 мм. В зависимости от типа механизма основонаблюдателя все ламели делятся: Л – ламели закрытого типа для основонаблюдателя механического типа. ЛО – ламели открытого типа для основонаблюдателя механического типа. ЛЭ – ламели закрытого типа для электромагнитного основонаблюдателя. ЛЭО – ламели открытого типа для электромагнитного основонаблюдателя. Обычно на станке количество ламельных реек от 2 до 6 и зависит от числа нитей основы и линейной плотности нити. На ОАО «ВКШТ» применяются для станка АТ2 – 120 – ШЛ5, СТБ – 2 – 180 ламели ЛО.

Сравнительный анализ всех параметров привязывания для двух видов основ различной линейной плотности и различного сырьевого состава.

Сравнительный анализ всех параметров пробирания для двух видов основ различной линейной плотности и сырьевого состава

Пороки и отходы пробирани я Пороки получаются из-за невнимательности работницы; из-за разладки механизма. Помехи – пропуск зубьев берда, или галева ремизок,или пробирание в них лишних нитей. Сбитый рисунок – порок образуется при проборке нитей без соблюдения порядка проборки. Закрещенные нити – из-за неправильной раскладки нитей основы или гребенки. Отходы: длины концов нитей основы, отрезаемых при пробирании. Величина отходов зависит от квалификации работницы и длины основы на навое. На ОАО”ВКШТ” для связывания концов старой и новой основы применяют машину УП-2-125 с ценовым механизмом отбора. Габаритные размеры машины: ширина – 500 мм, длина – 1970 мм, вес – 335 кг. Механизм узловяза Состоит из клювика 3, смонтированного на муфте 2, которая получает вращательное движение от передачи, обвивает нити вокруг трубки 1, образуя петлю. В момент захвата нитей клювиком 3 нить обрезается ножницами, а крючок отводит обрезанные концы нити от механизма отбора. При поступательном перемещении муфты 2 концы нитей клювиком передается игле 4. Игла, перемещаясь, затягивает концы нитей внутрь трубки и зажимает их. Образуется двухпетельный узел. Узел на трубке затягивается с крючка. После этого связанные нити укладываются на шнур.

1-трубка узловяза 2- муфта 3- клювик 4- затягивающая игла.

Схема заправки нитей основы на проборном станке ПС-180

1- направляющие валики 2- ткацкий навой 3- нити основы 4- ценовые прутки 5- ремизные рамы 6- бердо 7- кронштейн. Технологическая схема заправки нитей при узловязания.

1-ткацкий навой 2-нити новой основы 3-скало 4-нижние зажимы 5-верхние зажимы 6-узловязательный механизм 7-нити старой основы 8-ценовые шнуры 9-напавляющий пруток. Задание 7 (Ткачество) 1.Ознакомится с технологическим процессом ткачество на стенках, установленных на предприятии. 2.Ознакомится особенностью выработки ткани на ткацких станках СТБ. 3.Привести технологическую схему заправки ткацкого станка с описанием. 4.Перечислить рабочие приёмы ткача при обслуживании ткацкого станка.

1. Ткач должен быть квалифицированным рабочим, он несёт ответственность за выполнение установленных норм выработки, качество вырабатываемых тканей, сохранность инструмента, вспомогательных материалов. Ткач отвечает за соблюдением правил внутреннего распорядка и техники безопасности, содержание рабочего места в чистоте. Ткач имеет право требовать своевременного обеспечение рабочего места доброкачественным основой или утком, вспомогательными материалами и инструментами, своевременного профессионального осмотра и ремонта оборудования, информации о результатах работы в установленные сроки. Баланс времени ткача проектируется исходя из следующих факторов: - время на выполнение рабочих приёмов; - времени на технологическое обслуживание станков и организационные моменты работы; -времени на личные надобности (10 мин) и отдых (20 мин) Баланс времени составлен с учётом того, что число ликвидируемых самоостановов и других работ, связанных с остановом станка недолжно превышать 40-35 мин в час. Связь ткача со службами обслуживания осуществляется через поммастера, вызов которого производится пульсирующим световым сигналом, установленным каждом станке. На верстаке поммастера монтируется телефон диспетчерской связи для вызова вспомогательных рабочих, а также для заказа основы или утка, вспомогательных материалов. Технологическая схема заправки станка СТБ-2-180-ШЛ.

1-ткацкий навой 6-бердо 2-нити основы 7-грудница 3-скало 8-вальян 4-ламели 9-направляющий валик 5-галево ремизок 10-товарный валик

Характеристика ткани и заправка станка

Рабочие приёмы ткача и время их выполнения

Ткачиха в смену обслуживает 8 станков СТБ-180-шп График ухода за ткацким станком

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 840; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.98.108 (0.271 с.) |

Массовая доля замасливателя, %

Линейная усадка, % не более

Массовая доля замасливателя, %

Линейная усадка, % не более

20

0,02

0,75-0,8

2,8

20

0,02

0,75-0,8

2,8

0,02

0,75-0,8

0,02

0,75-0,8

м нити

Прокладка цен:

заправные

отрезные

м нити

Прокладка цен:

заправные

отрезные

,

,

– диаметр сновального барабана,м;

– диаметр сновального барабана,м; – толщина ленты, м;

– толщина ленты, м; – частота вращения сновального барабана,мин-1

– частота вращения сновального барабана,мин-1

– частота вращения ткацкого навоя, мин-1.

– частота вращения ткацкого навоя, мин-1.

, [%]

, [%]