Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематическая схема автомата модели 1Б140.

3. Работа револьверного суппорта и его конструкция (автомат 1Б140). 4. Схема поворота револьверной головки.

Лекция №5. Расчёт и наладка токарных автоматов и полуавтоматов. Общие сведения о технологическом процессе обработки. На токарных автоматах и полуавтоматах обрабатываются поверхности, имеющие формы тела вращения - цилиндрические, конические, торцовые, шаровые, фасонные, рисунок 5.1. Поэтому обрабатываемые заготовки представляют собой комбинацию различных поверхностей вращения. Обработка заготовок на автоматах и полуавтоматах производится инструментами, закрепленными в продольных и поперечных суппортах. Инструментами на поперечных суппортах обрабатываются наружные фасонные поверхности, канавки различной формы, производится накатка рифлений, подрезка торцов и отрезка готовых деталей. Инструментами, закрепленными на продольном суппорте, производят проточку наружных цилиндрических поверхностей, обработку отверстий - сверление, зенкерование, развертывание и расточку, нарезание наружных и внутренних резьб. От правильной разработки технологического процесса зависит качество изготавливаемых деталей и их себестоимость. Одна и та же деталь может быть получена из различных заготовок, различными методами обработки и на различных станках. При разработке технологического процесса необходимо определить: способы обработки и последовательность операций; вид заготовки детали; оборудование, приспособления и режущий инструмент для осуществления намеченного метода обработки; режимы обработки; методы контроля и измерительные инструменты. Общие положения и исходные данные для разработки карты наладки. Основным техническим документом, по которому наладчик осуществляет наладку автомата или полуавтомата на изготовление заданной детали, является карта наладки. Карта наладки включает в себя чертеж изготовляемой детали, данные о заготовке, о разработанном технологическом процессе обработки, режущих инструментах, режимах резания, вспомогательной оснастке и измерительных инструментах. Она содержит также цифровую информацию, необходимую для проектирования кулачков и копиров, для расстановки упоров, переключающих конечные выключатели системы управления, данные о числах зубьев сменных зубчатых колес, числах оборотов в минуту шпинделя на разных переходах, времени обработки заготовки и др.

Рисунок 5.1. Виды обработки на токарных автоматах и полуавтоматах: обточка: а - проходным резцом, б, в - конической и фасонной поверхности проходным резцом, г - тангенциальным резцом, д - двумя проходными резцами; е - обточка проходным резцом и сверление, ж - сверление с быстросверлильного приспособления, з - центровка, и - расточка канавки, к - обточка фасонным резцом, л - нарезание резьбы не вращающейся плашкой, м - нарезание резьбы методом обгона, н - накатка коротких и длинных рифлений, о - отрезка детали

Исходным документом для составления карты наладки является чертеж детали, который определяет форму, размеры и качество обработки, например (рисунок 5.2). На чертеже детали указывают все размеры с допустимыми отклонениями, заданными либо цифрами, либо условным обозначением посадок; точность геометрической формы детали (конусность, эллипсность, биение торцов и др.); класс шероховатости обрабатываемых поверхностей; название детали; марка материала; вид термической обработки, если она необходима, и другие технические условия.

Рисунок 5.2. Чертеж детали

Составление и расчет карты наладки производится технологом, который должен выбрать и разработать оптимальный технологический процесс обработки заготовки заданной детали с получением максимально возможной производительности и заданного качества обработки. Общая характеристика работ при составлении и расчете карты наладки. При составлении и расчете карты наладки технолог должен выполнить комплекс работ, которые можно условно сгруппировать в три этапа: технологическая подготовка карты наладки, расчет всей цифровой информации и заполнение таблицы карты наладки, проектирование кулачков, копиров, вспомогательной оснастки, разработка схемы установки упоров и др. На первом этапе выполняется весь комплекс работ по технологической подготовке карты наладки, включающий в себя выбор автомата или полуавтомата, выбор заготовки, разработку технологического процесса обработки детали, подбор и расстановку на суппортах и в приспособлениях необходимых режущих инструментов, расчет и выбор режимов обработки» подбор державок и вспомогательной оснастки.

На втором этапе на основе разработанного технологического процесса обработки заготовки выполняется комплекс работ, связанных с расчетом цифровой информации, необходимой для проектирования кулачков, копиров, определения схемы расстановки упоров, а также используемой непосредственно при наладке автомата или полуавтомата. Все данные заносятся в таблицу карты наладки. В конце этого этапа строится циклограмма работы автомата или полуавтомата. На третьем этапе на основе рассчитанной цифровой информации, занесенной в таблицу карты наладки, производится проектирование и вычерчивание рабочих чертежей всех кулачков или копира, а также определение схемы расстановки упоров, воздействующих на конечные электрические выключатели или гидравлические золотники системы управления автомата» или полуавтомата. Технологическая подготовка карты наладки. Выбор автомата или полуавтомата для обработки заготовки заданной детали производится на основе анализа чертежа детали (ее размеров, трудоемкости изготовления и др.) и анализа технических данных самих автоматов и полуавтоматов. В результате выбирается тот автомат или полуавтомат, который при обеспечении заданного качества обработки обеспечит максимальную производительность. При выборе заготовки необходимо стремиться к тому, чтобы ее размеры и форма были как можно ближе к форме и размерам детали. Это обеспечит минимальный расход материала и снизит себестоимость детали, а также сократит количество материала, уходящего в стружку, что повысит производительность работы автомата или полуавтомата. Разработка технологического процесса обработки с указанием всех переходов является наиболее ответственной частью не только на этом этапе, но и вообще при составлении и расчете карты наладки. От того, насколько рационально составлен технологический процесс обработки, зависит качество изготовления и производительность обработки. Технологический процесс обработки должен быть составлен с учетом особенностей и с максимальным использованием всех возможностей выбранного автомата или полуавтомата, применяемых режущих инструментов и другой оснастки. При разработке технологических процессов обработки необходимо соблюдать следующие основные правила: 1. Производить максимально возможное совмещение рабочих и холостых операций. Увеличивать число одновременно работающих режущих инструментов; 2. Не допускать совмещения черновых и чистовых операций, исключая те случаи, когда данное совмещение не приводит к снижению качества обработки. Наиболее тяжелые (обдирочные) операции выполнять первыми с более жестких суппортов, а чистовые операции последними; 3. Обточку точных фасонных поверхностей производить двумя резцами -черновым и чистовым. Это также повышает стойкость резцов; 4. Не допускать резкого уменьшения жесткости обрабатываемой заготовки путем проточки глубоких канавок до окончания всей обработки, так как заготовка (деталь) может отломиться. Это особенно важно, если в конце обработки производится нарезание резьбы;

5. Для повышения точности обработки суппорту с режущим инструментом в конце рабочего хода давать выдержку без подачи на время 2 - 5 оборотов шпинделя; 6. Сверление отверстий малого диаметра производить с предварительной зацентровкой, во время которой при необходимости можно снимать внутреннюю фаску; 7. Сверление глубоких отверстий малого диаметра для улучшения условий охлаждения сверла и удаления стружки производить за несколько вводов сверла. При первом вводе рекомендуется сверлить на глубину трех диаметров, при втором на глубину двух и при третьем на глубину одного диаметра обрабатываемого отверстия; 8. Сверление ступенчатых отверстий для сокращения времени обработки и улучшения условий выхода стружки производить сначала сверлом большого диаметра, затем сверлом меньшего диаметра; 9. Для обеспечения строгой концентричности наружных и внутренних, а также ступенчатых поверхностей детали их окончательную обработку следует проводить на одной позиции; 10. Распределять операции обработки на многошпиндельных автоматах и полуавтоматах последовательного действия так, чтобы продолжительность обработки на каждой позиции была по возможности одинакова; 11. Наиболее длительные (лимитирующие) операции разбивать между двумя или тремя позициями, если это не ухудшает качества обработки. В противном случае предусмотреть в последней позиции окончательный общий проход одним инструментом; 12. Проверять, чтобы была исключена возможность столкновения державок и режущих инструментов, особенно при совмещенных операциях. Разработка технологического процесса обработки производится на основе паспортных данных выбранного автомата или полуавтомата с учетом, его наладочных размеров и имеющейся нормальной вспомогательной оснастки и специальных приспособлений. Однако это не исключает при необходимости возможность проектирования специальной оснастки и дополнительных приспособлений. Принятый технологический процесс обработки вычерчивается в виде последовательного ряда всех переходов обработки. На эскизах всех переходов должны быть подробно показаны все режущие инструменты, державки, приспособления, что необходимо для проверки правильности их установки в соответствии с наладочными размерами автомата или полуавтомата. Все эскизы переходов изображают в момент окончания рабочего хода инструментов, что удобно для расчета величин ходов суппортов и для проверки возможности столкновения державок и режущих инструментов (особенно для совмещенных операций).

На эскизах переходов проставляются размеры, определяющие положение режущих инструментов или их державок относительно шпинделя и других державок, это может понадобиться в дальнейшем при проектировании кулачков и другой оснастки. Литература: осн. 7.[53-82] Контрольные вопросы: 1. Наладка токарных автоматов и полуавтоматов. 2. Виды обработки на токарных автоматах и полуавтоматах. 3. Общие положения и исходные данные для разработки карты наладки (на примере карты наладки для токарно-револьверного станка 1Б136). 4. Основные правила при разработке технологических процессов обработки детали.

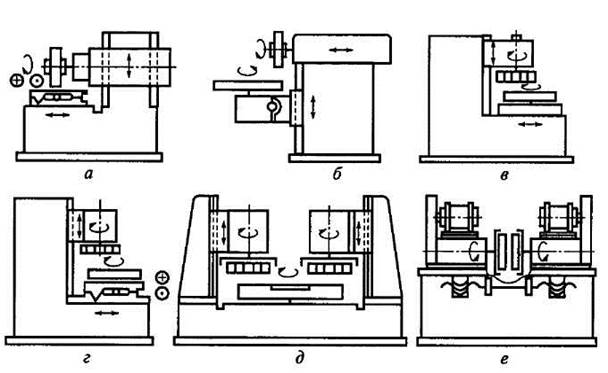

Лекция № 6. Сверлильные и расточные станки. Основные типы сверлильных станков и их обозначение. Сверлильные станки предназначены для обработки отверстий в сплошном материале, рассверливания, зенкерования и развертывания уже существующих в заготовке отверстий, нарезания внутренних резьб, вырезания дисков из листового материала и выполнения подобных операций сверлами, зенкерами, развертками, метчиками и другими инструментами. Основными параметрами станка являются наибольший условный диаметр сверления отверстия (по стали), вылет и максимальный ход шпинделя и т.д. В зависимости от области применения различают: станки универсальные и специальные, предназначенные для обработки конкретных изделий, например, путем их оснащения многошпиндельными сверлильными и резьбонарезными головками и автоматизации цикла работы с помощью электрических, гидравлических и других устройств (механизмов смены инструментов, например револьверных головок; многопозиционных поворотных столов с автоматически действующими зажимными приспособлениями; устройств контроля целости инструмента; других устройств, обеспечивающих надежную работу в условиях автоматизированного производства). Существуют следующие основные типы универсальных станков: вертикально-сверлильные одно- и многошпиндельные (рисунок 6.1); радиально-сверлильные (рисунок 6.2); горизонтально-сверлильные для глубокого сверления (рисунок 6.3) и горизонтально-центровальные.

Рисунок 6.1. Вертикально-сверлильные станки: одношпиндельные: а - настольный; б - средних размеров на коробчатой основе; в - средних размеров на круглой колонне; г - тяжелый; многошпиндельные: д - станки с постоянными шпинделями, имеющими одну общую станину; е - станки с переставными шарнирно соединенными шпинделями Сверлильно-расточные станки на основании классификации отнесены ко второй группе, внутри которой их делят на типы: 1 - вертикально-сверлильные; 2 - одношпиндельные полуавтоматы; 3 - многошпиндельные полуавтоматы; 5 - радиально-сверлильные; 8 - горизонтально-сверлильные; 9 - разные сверлильные.

Так, например, в бывшем СССР модели станков обозначали буквами и цифрами. Первая цифра обозначает, к какой группе относится станок, вторая - к какому типу, третья и четвертая цифры характеризуют размер станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (улучшена). Если буква стоит в конце, то это означает, что на базе основной модели изготовлен отличный от него станок. Например, станок модели 2Н118 - вертикально-сверлильный, максимальный диаметр обрабатываемого отверстия 18 мм, улучшен по сравнению со станками моделей 2118 и 2А118. Станок модели 2Н118А также вертикально-сверлильный, диаметр обрабатываемого отверстия 18 мм, но он автоматизирован и предназначен для работы в условиях мелкосерийного и серийного производств.

Рисунок 6.2. Радиально-сверлильные станки: а – стационарный общего назначения; б - с колонной, перемещающейся по направляющим станины; в - передвижной по рельсам; г – переносной

Рисунок 6.3. Станки для глубокого сверления Вертикально-сверлильный станок 2Н135. В вертикально-сверлильных станках главным движением является вращение шпинделя с закрепленным в нем инструментам, a движением подачи - вертикальное перемещение шпинделя. Заготовку обычно устанавливают на стол станка или на фундаментную плиту, если она имеет большие габаритные размеры. Соосность отверстий заготовки и шпинделя достигается перемещением заготовки. На станине 1 вертикально-сверлильного станка (рисунок 6.4) размещены основные узлы.

Рисунок. 6.4. Продольный разрез колонны вертикально-сверлильного станка мод. 2Н135

Колонны, основания и столы. Колонны вертикально-сверлильных станков связывают между собой отдельные узлы станка в заданном пространственном размещении и обеспечивают точность их взаимного расположения под рабочей нагрузкой. Различают две принципиальные конструкции колонны: цельные и разъемные. По форме колонны делятся на коробчатые и круглые. Наибольшее распространение получили вертикально-сверлильные станки с цельной литой коробчатой колонной (рисунок 6.4). По направляющим колонны перемещаются сверлильная головка 2 и стол 1. Внутри колонны размещаются грузовые противовесы 4, 5, а также проложены трубы или металлорукава электрооборудования. В колонне предусмотрено окно 3 для монтажа противовесов, а в некоторых колоннах имеются также ниши для размещения электрооборудования. Размеры колонны по высоте определяются основными паспортными данными, а также размерами сверлильной головки и стола. Размеры поперечного сечения колонны зависят от усилия подачи и наибольшего крутящего момента на шпинделе. Поперечное сечение или, как его обычно называют, профиль колонны представляет собой коробчатый прямоугольник, передняя сторона которого является направляющими для перемещаемых узлов. Для универсальных станков направляющие имеют форму «ласточкин хвост» с углом 55°. Для специальных и тяжелых станков, в которых движение подачи осуществляется за счет перемещения сверлильной головки, колонны выполняются с прямоугольными направляющими. В станках, у которых стол закрепляется на основании, нет необходимости делать сквозные на всю длину колонны направляющие. У них колонны имеют направляющие только в верхней части, т.е. в зоне перемещения сверлильной головки. Образованная при этом выемка используется для увеличения рабочего пространства, занимаемого столом и обрабатываемой деталью. По такой схеме разработаны все станки с крестовыми столами мод. 2Н118К, 2Н125К, 2Н135К и 2Н150К, а также станки с программным управлением моделей 2Е118Ф2 и 2Е135Ф2. Благодаря этому в данных станках удалось использовать сверлильные головки и размещенные в них узлы из базовых станков. Наряду с цельными колоннами имеется большая группа вертикально-сверлильных станков, в которых применяются составные колонны. Они более трудоемки в изготовлении, но дают возможность создавать ряд важных унифицированных модификаций станков. Универсальные вертикально-сверлильные станки поставляются с подъемными, так называемыми, консольными столами (рисунок 6.4). Стол перемещается по направляющим колонны вручную с помощью винтового механизма. Стол станка имеет три Т-образных паза, ширина рабочей поверхности соответствует ГОСТ 6569-70. Консольные столы станков с круглой колонной имеют круглую или прямоугольную форму. В этих станках использован реечный механизм подъема стола. Рейка свободно находится в пазу стола, а ее торцы упираются в нижние и верхние фланцы круглой колонны. Такая конструкция позволяет осуществлять подъем стола в любом ее положении при повороте вокруг колонны. На консольные столы устанавливают различные накладные столы: плавающие, крестовые, поворотные и др. Литература: осн. 7.[83-122] Контрольные вопросы: 1. Основные типы сверлильных станков и их особенности. 2. Вертикально-сверлильный станок и движения целевых механизмов. 3. Устройство радиально-сверлильного станка. Виды движений в станке. 4. Технология обработки на сверлильных станках. 5. Конструкция вертикально-сверлильного станка 2Н135. 6. Вертикально-хонинговальные станки: схема хонингования, конструкции основных узлов. 7. Расточные, алмазно-расточные, координатно-расточные станки.

Лекция №7. Шлифовальные станки (1-я часть). Основные типы шлифовальных станков и область применения. Шлифовальные станки предназначены для обработки деталей шлифовальными кругами. На них можно обрабатывать наружные и внутренние цилиндрические, конические и фасонные поверхности и плоскости, разрезать заготовки, шлифовать резьбу и зубья зубчатых колес, затачивать режущий инструмент и т.д. В зависимости от формы шлифуемой поверхности и вида шлифования шлифовальные станки общего назначения подразделяют на круглошлифовальные, бесцентрово-шлифовальные, внутришлифовальные, плоскошлифовальные и специальные. Главным движением у всех шлифовальных станков является вращение шлифовального круга, окружная скорость v K которого измеряется в м/с. Существуют следующие движения подач: 1. Для круглошлифовальных станков (рисунок 7.1, а) движение подачи - вращение детали (круговая подача S Kp); возвратно-поступательное движение стола с обрабатываемой деталью (продольная подача S t) и поперечное периодическое перемещение шлифовального круга относительно детали (поперечная подача S 2). Круглошлифовальные станки, работающие методом врезания (рисунок 7.1, б), имеют поперечную подачу S 1, и круговую подачу S кр; кроме того, шлифовальная бабка или стол могут совершать колебательное осевое движение с подачей S 2.

Рисунок 7.1. Схемы движений в шлифовальных станках

2. Для внутришлифовальных станков (рисунок 7.1, в) движение подачи - вращение детали (круговая подача S кр); возвратно-поступательное движение детали или шлифовального круга (продольная подача S t) и периодическое поперечное перемещение бабки шлифовального круга (поперечная подача S 2). Планетарные внутришлифовальные станки (рисунок 7.1, г) имеют круговую подачу S кp (вращение оси шлифовального круга относительно оси обрабатываемого отверстия), периодическую поперечную подачу S 2, а также продольную подачу S 1. 3. Для плоскошлифовальных станков с прямоугольным столом, работающих периферией круга (рисунок 7.1, д), движение подачи - возвратно-поступательное движение стола (продольная подача S), периодическое поперечное перемещение (подача S t) шлифовальной бабки за один ход стола и периодическое вертикальное перемещение шлифовального круга (подача S 2) на толщину срезаемого слоя. Плоскошлифовальные станки с круглым столом (рисунок 7.1, е) имеют подачу S 1 шлифовального круга или стола и движение круговой подачи S стола. Вертикальное перемещение стола или шлифовальной бабки является вертикальной подачей. 4. Для плоскошлифовальных станков с прямоугольным столом, работающих торцом круга (рисунок 7.1, ж), движение подачи - продольное перемещение стола (подача S) и периодическое вертикальное перемещение (подача S t) круга на толщину срезаемого слоя. Аналогичные плоскошлифовальные станки с круглым столом (рисунок 7.1, з) имеют вращательное движение стола (подача S) и периодическую подачу S t круга. Шлифовальные станки обеспечивают шероховатость обрабатываемой поверхности Ra 1,25-0,02 мкм. На шлифовальные станки поступают главным образом заготовки после предварительной механической и термической обработки с минимальными припусками на обработку. Главное движение резания в шлифовальных станках - вращение шлифовального круга. Его окружная скорость v (скорость главного движения резания), м/с, v = 35-60 м/с, при высокоскоростном шлифовании v = 80-120 м/с. Плоскошлифовальные станки. Плоское шлифование является методом обработки закаленных и незакаленных деталей машин; иногда плоское шлифование применяют вместо чистового строгания и чистового фрезерования, а также такой трудоемкой операции, как шабрение. Оно отличается высокой производительностью, так как позволяет обрабатывать заготовки с большими габаритными размерами и имеет малые затраты времени на установку и закрепление заготовок благодаря тому, что применяют магнитные столы. Плоские поверхности можно шлифовать периферией и торцом шлифовального круга. На рисунке 7.2 приведены схемы обработки плоских поверхностей деталей на плоскошлифовальных станках. Периферией круга обрабатывают, например, заготовки с жесткими допусками на отклонения от плоскостности (контрольные плиты, угольники, линейки, стыки ответственных деталей и др.); детали с буртиками и пазами; тонкие детали, подверженные короблению; детали, имеющие недостаточно жесткую опорную поверхность, что приводит к неустойчивому положению их на станке, а также детали, на торце которых следует сделать поднутрение или создать выпуклости, и др.

Рисунок 7.2. Схема обработки на плоскошлифовальных станках с обозначением движений: а, б - с горизонтальными шпинделями, работающими периферией шлифовального круга (а - с прямоугольным столом; б - с круглым столом); в - г – с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга (в - с круглым столом; г - с прямоугольным столом); д - е - двух-шпиндельные станки, работающие торцом шлифовального круга (д - с двумя вертикальными шпинделями; е - с двумя горизонтальными шпинделями)

Устройство плоскошлифовального станка. На рисунке 7.3 приведена кинематическая схема универсального плоскошлифовального станка. Главное движение - вращение шлифовального круга от электродвигателя Ml через шкивы 7 и 8 и ременную передачу. Частота вращения шпинделя - постоянная. Опускание или подъем шлифовальной головки происходит с помощью винтового механизма с винтом 6 и гайкой 5, с которой жестко соединено червячное колесо 3. Вращение червяка 4 осуществляется: при ускоренном перемещении - от электродвигателя М2 через цилиндрическую зубчатую передачу на зубчатые колеса 1 и 2; при автоматической вертикальной подаче - от лопастного насоса, работающего в момент поперечного или продольного реверса стола, через собачку 24, храповик 23, скрепленный с колесом 22, и далее через колеса 20 и 21 на червяк 4. Предел вертикальной подачи S двх=0,002-0,05 мм на двойной ход стола. Нижний предел 0,002 мм соответствует повороту храпового колеса 23 на один зуб. Ручное продольное перемещение стола осуществляется от маховика через зубчатые колеса 14, 15, 13 и 11 и рейку 12. За один оборот маховика стол перемещается на 18,1 мм.

Рисунок 7.3. Кинематическая схема плоскошлифовального станка с горизонтальным шпинделем: 1, 2 - зубчатые колеса; 3 - червячное колесо; 4 - червяк; 5, 10 - гайки; 6, 9 - винты; 7, 8 - шкивы; 11, 13, 14, 15, 16, 17, 20, 21, 22, 26 и 27 - зубчатые колеса; 12 - рейка; 18, 19 - конические колеса; 23 - храповик; 24 - собачка; 25 - муфта; Ml, M2, МЗ - электродвигатели; Dr - направление движения резания

В нормальном состоянии механизм ручного продольного перемещения стола разомкнут путем вывода колеса 11 из зацепления и включения микропереключателя, допускающего включение механического перемещения стола. Винт 9 с гайкой 10, закрепленные в крестовом суппорте, осуществляют поперечную подачу стола: в автоматическом режиме – от электродвигателя М3 через зубчатые колеса 26, 27, 16 и 17; в ручном режиме - от маховика через колеса 17, 16. Тонкую поперечную подачу осуществляют нажатием кнопки, через конические колеса 18 и 19, муфту 25 и зубчатые колеса 17 и 16. Притирочные станки. Притиркой (лапингованием) называется механическая доводка рабочих поверхностей деталей, выполняемая с помощью специальных абразивных паст и порошков, смешанных со смазкой и нанесенных на поверхность детали или инструмента – притира. Характер относительного движения при притирке зависит от формы и других особенностей обрабатываемой поверхности. При этом детали (заготовке) и притиру стремятся сообщить несколько различных движений, чтобы траектории абразивных зерен притира не повторялись на обрабатываемой поверхности. Это способствует равномерности и высокой производительности операции притирки (достаточно быстрому удалению металла с обрабатываемой поверхности), обеспечению не только очень высокой чистоты этой поверхности, но и высокой точности ее. Слой металла, снимаемый притиркой, обычно имеет толщину 0,003-0,030 мм, а в отдельных случаях может достигать 0,08-0,1 мм. В качестве притирающих веществ применяют абразивные порошки (алмазную пыль, карбид бора, карбид кремния, электрокорунд, наждак) и пасты (из окиси_хрома, окиси алюминия, крокуса, венской извести), растворенные в смазочных и связующих веществах (бензине, керосине, нефтяных и растительных маслах, а также в жирах животного происхождения). Притиры изготовляют из чугуна (СЧ 18-36, СЧ 21-40), мягкой стали, квасной меди, латуни, твердых пород дерева, а также из закаленной стали и стекла. Использование медных и стальных притиров ускоряет процесс притирки, чугунные притиры лучше сохраняют свою форму и обеспечивают малую шероховатость обработанной поверхности, а стеклянные - высокую производительность при применении мелкозернистого абразива и лучшую, по сравнению с чугунными притирами, шероховатость поверхности. Очень низкую шероховатость поверхности при окончательной притирке позволяют получить притиры из твердых пород дерева (бук, дуб). Притирочные станки бывают общего назначения и специализированные (например, для притирки седел клапанов, шеек коленчатых валов, кулачков распределительных валиков, зубчатых колес и др.). Цилиндрические и плоские поверхности чаще подвергаются отделке на станках общего назначения с помощью одного или двух притиров. Детали вкладывают в окна сепаратора, форма которых зависит от формы деталей. Сепаратор с деталями устанавливается эксцентрично между двумя доводочными дисками (притирами) (рисунок 7.4. а).

Рисунок 7.4. Схемы работы притирочных станков: а - с двумя дисками, б - с одним диском. 1 - нижний доводочный диск (притир); 2 - деталь, 3 - верхний доводочный диск (притир); 4 - сепаратор (держатель деталей), 5 - кривошипный диск (радиус кривошипа регулируется), 6 - шатун, 7 - качающийся рычаг (коромысло) Благодаря относительному проскальзыванию, обусловленному различными скоростями вращения доводочных дисков и сепаратора, а также давлению дисков на обрабатываемую поверхность, абразивные зерна, которыми шаржированы поверхности дисков, удаляют с поверхности деталей мельчайшие частицы металла. Во избежание повреждения притираемой поверхности сепараторы изготовляют из достаточно мягкого материала (текстолита, меди и т.п.). Для притирки сравнительно больших плоскостей применяют станки с одним диском. Деталь устанавливают в приспособлении, которому с помощью водила сообщается качательное движение по поверхности вращающегося доводочного диска (рисунок 7.4. б). На притирочных станках (рисунок 7.5) можно обрабатывать различные наружные и внутренние поверхности, в том числе и плоские, притирать шейки коленчатых валов, кулачки распределительных валиков, концевые меры, пробки-калибры, зубчатые колеса и т.п. В корпусе станины 1 помещен привод притира 5. Притир 3, соединенный со шпинделем станка, помещенным в колонне 2, получает вращательное движение и перемещение по вертикали.

Рисунок 7.5. Притирочный станок, работающий металлическими дисками

Притирка деталей осуществляется притирами 3 и 5, между которыми помещен сепаратор 4. Обрабатываемые заготовки свободно помещаются в гнездах сепаратора, который расположен либо эксцентрично относительно осей притиров, либо концентрично. В первом случае сепаратор свободно насажен на ось, которая вращается в направлении притира 5. Во втором случае сепаратор получает колебательное возвратно-поступательное движение от отдельного привода. Сепараторный диск (рисунок 7.6. а) имеет поперечное перемещение для изменения эксцентриситета е его оси относительно оси вращения металлических притиров; это необходимо для обеспечения равномерного изнашивания притиров. Примерная относительная траектория заготовки во время обработки показана на рисунке 7.6. б.

Рисунок 7.6. Сепараторный диск Палец 3 укреплен в шайбе 7, и его можно радиально перемещать для изменения эксцентриситета, что позволяет изменять величину колебательного движения сепаратора. Шайба 7 вращается от вала ΙΙΙ через червячную передачу 4/40, цилиндрические пары 40/80, 34/86 и вал Ι. При притирке цилиндрических поверхностей во избежание завала их концов сепаратор остается во время работы неподвижным, для чего выключают муфту 9. Подвод и прижим притира 2 к обрабатываемым заготовкам осуществляется гидромеханизмом, работающим от шиберного насоса, который работает от отдельного электродвигателя мощностью 1 кВт (насос и электродвигатель на схеме не показаны). Гидромеханизм имеет гидроцилиндры 4 и 6, поршневые штоки которых соединены с патроном притира 2. Станок снабжен механизмом для автоматического останова после окончания притирки, продолжительность которой задается. Станки для суперфиниширования. Суперфиниширование (сверхчистовая обработка) применяется для получения поверхностей наивысшей чистоты. По своему характеру этот процесс близок к хонингованию поверхностей с малыми припусками, но отличается от него большим количеством разнообразных движений инструмента (мелкозернистых брусков или кругов) и детали (иногда оно доходит до 12), более низкими скоростями резания при меньшем давлении брусков на обрабатываемую поверхность (обычно 0,5-4 бар) и незначительным повышением температуры поверхностных слоев обрабатываемой детали. Особенностью суперфиниширования является резкое уменьшение съема металла после удаления гребешков от предыдущей обработки, так как в начале процесса для разрыва масляной пленки при острых вершинах неровностей достаточно даже небольшого давления. Когда же площадь контакта увеличится, то это давление окажется недостаточным для разрыва масляной пленки; поэтому дальнейший процесс работы не сопровождается снятием металла и не зависит от длительности дальнейшей работы брусков. Величина припуска, снимаемого при суперфинишировании, составляет 0,002-0,020 мм. Поверхности, подготовляемые к суперфинишированию, должны быть обработаны по 8-9-му классу чистоты. Суперфинишированием доводятся наружные и внутренние цилиндрические, конические, плоские и сферические поверхности. Наружные цилиндрические поверхности можно обрабатывать осциллирующими брусками, движущимися возвратно-поступательно вдоль вращающейся детали (рисунок 7.7, а), или брусками, осциллирующими и вращающимися вокруг неподвижной детали (рисунок 7.7, б). Внутренние цилиндрические поверхности обрабатывают осциллирующими брусками при вращающейся детали (рисунок 7.7, в), плоские - торцом чашечного или плоского круга, который так же, как и стол с закрепленной деталью, вращается и одновременно описывает круговое (планетарное) движение около оси, не совпадающей с осью вращения (рисунок 7.7, г).

Рисунок 7.7. Схемы движений при суперфинишировании

При всем разнообразии рабочих движений при суперфинишировании наиболее характерным для этого процесса является осциллирующее (колебательное) движение в направлении, перпендикулярном чаще всего к направлению рисок, оставшихся от предыдущей обработки. Разнообразие схем рабочих движений и форм обрабатываемых деталей привело к различным конструктивным компоновкам суперфиниш-станков; большинство моделей предназначено для обработки деталей определенного вида. Универсальные станки для суперфиниширования круглых деталей выполняются часто на базе круглошлифовальных станков, с одной или двумя головками с осциллирующими абразивными брусками. Продольная подача осуществляется в этих станках перемещением стола. В станках, предназначенных для суперфиниширования деталей небольших габаритов, головки с абразивными брусками получают одновременно с осциллирующим движением продольное перемещение. Для продольных перемещений в суперфиниш-станках обычно используется гидропривод, подобный приводу круглошлифовальных станков. Колебательное движение рабочей головки осуществляется часто посредством эксцентрика с приводом от отдельного электродвигателя, но для этой цели могут быть использованы также пневматические или гидравлические приводы.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 872; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.67.26 (0.1 с.) |