Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Перечень и виды заданий и график их выполненияСтр 1 из 6Следующая ⇒

УЧЕБНАЯ ПРОГРАММА ДИСЦИПЛИНЫ - SYLLABUS 1.1 Данные о преподавателях: Преподаватели, ведущие занятия: Тусупбеков М.Р. – д.т.н., профессор, Сушкова О.А. – к.т.н., старший преподаватель. Контактная информация 257-71-68, доп.72-68 Время пребывания на кафедре: 205 ИМС, 267а ГМК - согласно расписания

1.2 Данные о дисциплине: Название «Оборудование машиностроительного производства» Количество кредитов - 3. Место проведения кафедра «Станкостроение, материаловедение и технология машиностроительного производства» Выписка из учебного плана

1.3 Пререквизиты: Электротехника, Теория механизмов и машин, Основы конструирования и детали машин. 1.4 Постреквизиты: Технология производства машин. 1.5 Цели и задачи дисциплины Важнейшими видами оборудования механосборочного производства в машиностроении являются: универсальные металлорежущие станки, станки с числовым программным управлением, автоматы и полуавтоматы, автоматические линии и автоматизированные станочные комплексы. Целью преподавания дисциплины является - подробно ознакомить с этими видами оборудования, научить студентов проводить кинематические расчёты, грамотно осуществлять наладку станков и автоматов для обработки типовых деталей, выполняемых на этих станках и рационально их эксплуатировать.

Перечень и виды заданий и график их выполнения Виды заданий и сроки их выполнения

Список литературы

Основная литература: 1. Ачеркан Н.С. и др. Металлорежущие станки. Том 1. - М.: Машиностроение, 1965. - 764 с. 2. Гжиров Р.И., Серебреницкий П.П. Программирование обработки на станках с ЧПУ: Справочник. - Л.: Машиностроение. Ленингр. отд-ние, 1990.-588 с.: ил.

3. Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов. Учебник для средних проф.-техн. училищ. - М.: Высшая школа, 1975. - 392 с. с ил. 4. Металлорежущие станки. Тепинкичиев В.К. и др. - М.: Машиностроение, 1972. - 464 с. 5. Металлорежущие станки. Учеб. пособие для втузов Н.С. Колев и др. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 500 с., ил. 6. Металлорежущие станки. Учебник для машиностроительных втузов / Под ред. В.Э. Пуша. – М.: Машиностроение, 1985. – 256 с., ил. 7. Тусупбеков М.Р. Конспект лекций «Металлообрабатывающее оборудование», КазНТУ, 2007. – 334с., ил. 8. Чернов Н.Н. Металлорежущие станки. Учебник для техникумов по специальности «Обработка металлов резанием». – 4-е изд., перераб. и доп. – М.: Машиностроение, 1978. – 416 с., ил. 9. Шаумян Г.А. Комплексная автоматизация производственных процессов. М.: Машиностроение, 1973. - 600 с., ил. 10. Руководство к лабораторным работам по курсу «Металлорежущие станки». Под ред. П.Г.Петрухи. Учеб. пособие для втузов. - М.: Высшая школа, 1973.

Дополнительная литература: 1. Верейна Л.И., Усов Б.А. Конструкция и наладка токарно-затыловочных станков: Учебник для сред ПТУ. – 2-е изд., перераб. и доп. – М.: Высшая школа, 1985. – 191 с., ил – (Профтехобразование). 2. Верейна Л.И. Обработка на строгальных и долбежных станках. Справочник. Библиотека технолога. – М.: Машиностроение, 2002. – 304 с.: ил. 3. Выбор варианта структуры гибкой автоматической линии при проектировании: Методич. рек./ Сост. Земляной В.В., Наумов Б.В. (ЭНИМС), Тусупбеков М.Р., Байгалиева Ш.Х. (КазПТИ) - М.: ЭНИМС, 1988. - 54 с.: ил. 4. Машиностроение. Энциклопедия. Металлорежущие станки и деревообрабатывающее оборудование. Т. ΙV-7 / Б. И. Черпаков и др.; Под ред. Б.И. Черпакова. 1999. - 863 с., ил. 5. Нормализованные узлы и детали агрегатных станков и автоматических линий. ЭНИМС, - М.: НИИМАШ, 1972. - 387 с., ил. 6. Тусупбеков М.Р., Масщанов К.Ж. Наладка токарно-револьверных автоматов. Метод. указ. к выполнению семестрового задания. - Алма-Ата: КазПТИ им. В.И. Ленина 7. Черпаков Б.И. Металлорежущие станки: Учебник для нач.проф. Образования / Б.И. Черпаков, Т.А. Альперович. – М.: Издательский центр «Академия», 2003. – 368 с. 8. Шашков Е.В., Смирнов В.К. Устройство фрезерно-расточных станков: Учеб. для сред. ПТУ. - М.: Высшая школа, 1980. - 191 с., ил.

Контроль и оценка знаний

Календарный график сдачи всех видов контроля по дисциплине «Оборудование машиностроительного производства»

Оценка занятий студентов

Политика и процедура курса Студент обязан посещать все виды занятий. Сдавать все виды контроля, согласно календарного графика учебного процесса. Пропущенные практические занятия отрабатывать по назначенному преподавателем времени. По пропущенным лекционным занятиям (независимо от причин) отработка должна будет представлена в виде реферата по пропущенной тематике. Обязательность посещения занятий обуславливается ограниченным количеством учебно-методического материала.

СОДЕРЖАНИЕ АКТИВНОГО РАЗДАТОЧНОГО МАТЕРИАЛА 2.1 Тематический план курса

Конспект лекционных занятий (Полный вариант конспекта-лекций по дисциплине «Оборудование машиностроительного производства» (331 стр.) - автор инженер, профессор Тусупбеков Махабат Рымкулович - помещён в электронном варианте в каталог и находится в читальном зале библиотеки КазНТУ).

Лекция №1. Общие сведения о металлорежущих станках.

Классификация движений. Если проанализировать движения, которые совершает рабочий при не автоматизированном производстве, то можно выделить следующее: последовательность движении рабочего остаются одинаковой, независимо от того в какой отрасли он работает. Эти виды и последовательность движений рабочего таковы: выборка (заготовки из корзины), ориентация (её в пространстве), подача (заготовки в приспособление - рабочую позицию), фиксация (заготовки в рабочей позиции), зажим заготовки, подвод (инструмента быстро), рабочий ход (при этом необходимо обеспечить два движения: главное движение - вращение инструмента (заготовки) и движение подачи инструмента или заготовки), отвод (инструмента в исходное положение), разжим (заготовки после обработки, сборки или контроля), расфиксация (обработанной детали в приспособлении ), съём и укладка ( обработанной детали в приёмную корзину).

Чтобы создать рабочую машину-станок, следует предусмотреть целевые механизмы, которые заменяли бы движения рабочего. Тогда рабочая машина-станок должна иметь следующие целевые механизмы: 1 - механизм выборки, 2 - механизм ориентации, 3 - механизм подачи заготовки, 4 - механизм фиксации, 5 - механизм зажима, 6 - механизм подвода и отвода инструмента, 7 - механизм главного движения, 8 - механизм подачи инструмента (заготовки), 9 - механизм выема и укладки детали, 10 - система управления (приборы, устройства). В общем случае,всего целевых механизмов в станке может быть десять. Формообразование. Два целевых механизма принимают участие при образовании формы поверхности детали путем обработки резанием: механизмы рабочего хода - механизм главного движения, который должен обеспечить расчётную скорость резания V, м/мин, (частоту вращения шпинделя nш, об/мин), и механизм подачи инструмента (заготовки), который должен перемещаться со скоростью S, мм/мин. На рисунке 1.1 приведены схемы формообразования различных поверхностей. При получении цилиндрической поверхности (рисунок 1.1, а) токарным резцом или нарезании впадины зуба шестерни (рисунок 1.1, б) модульной фрезой используется метод копирования. Копируется непосредственно профиль инструмента. На рисунке 1.1, в впадина зуба формируется в процессе последовательного поворота инструмента относительно своей оси и вращении заготовки.

Рисунок 1.1. Методы воспроизводства образующих линий

При таком способе формирования поверхности, в процессе нарезания зуба, используется метод обката (огибания). При точении цилиндрической поверхности (рисунок 1.1, г) резцом или сверление отверстия (рисунок 1.1, д) сверлом используется так называемым метод касания. В любой из схем, показанной на рисунке 1.1, главные движения обеспечивают скорость резания V, м/мин (частоту вращения шпинделя n, об/мин), а движения подачи – скорость подачи S=sn, мм/мин (где s, мм/об - подача на оборот, а n, об/мин - частота вращения механизма главного движения (шпинделя). Кинематические связи в станках. На рисунке 1.2 показана последовательность трансформации кинематики в схему связей для механизма главного движения.

Рисунок 1.2. Кинематические связи при простых исполнительных движениях

На рисунке 1.2, а схема шпинделя станка, кинематическая цепь механизма главного движения (шпинделя) приведена на рисунке 1.2, б. Уравнение баланса движений конечных звеньев кинематической цепи шпинделя будет следующим:

n d1/d2 ηрιv = nш, где n -частота вращения электродвигателя; d1 и d2 – диаметры шкивов ремённой передачи; ηр - КПД ремённой передачи; ιv – передаточное отношение органа настройки; nш – частота вращения конечного звена кинематической цепи шпинделя. Кинематическая схема связи кинематической цепи главного движения, представленного на рисунке 1.2, б, показана на рисунке 1.2, в. Согласно схемы на рисунке 1.2, б частоту вращения шпинделя (механизма главного движения) определяется следующим образом: nш=nd1/d2ηрιv, где n -частот вращения электродвигателя; d1/d2 - передаточное отношение ремённой передачи; ιv -передаточное отношение органа настройки цепи главного движения; ηр - КПД ремённой передачи. Если nd1/d2ηр=С считать постоянной величиной, то ιv= nш/С. Кинематическаясвязь между шпинделем и источником движения (электродвигателем) называют внешней связью. Внутренняя связь состоит из кинематической цепи подач и связывает движение шпинделя с механизмом подач. На рисунке 1.3, а показана кинематическая связь при нарезании резьбы, в которой ιs передаточное отношение органа настройки цепи подач. В том случае, когда появляется необходимость обеспечить дополнительное движение подачи Sn (рисунок 1.3, б), тогда появляется новая кинематическая цепь подач органом настройки, у которого передаточное отношение настройки ιn. Эта схема показывает возможность нарезания винтовой линии на конусе.

Рисунок 1.3. Кинематические связи при сложных исполнительных движениях Уравнение кинематического баланса цепи подачи примет следующий вид, если механизм подачи приводится в движение винтовой парой: nш ιstk =S, где t -шаг ходового винта, мм; k -число заходов; S -скорость подачи инструмента, мм/мин; nш – частота вращения шпинделя, об/ мин. Если механизм подачи приводится в движение реечной передачей, то уравнение кинематического баланса: nш ιsπmz =S, где m -модуль зацепления, мм; z -число зубьев реечного колеса; π = 3,14. В качестве приводов механизмов подач могут использоваться не только механические приводы, но и гидравлические, электрические, пневматические и т.д. В современных станках широко применяют гидравлические приводы. Они обладают некоторыми существенными преимуществами по сравнению с другими – обеспечивают бесступенчатое регулирование скорости, автоматическую защиту от перегрузки, надёжную смазку и большие усилия резания при малых габаритах. На рисунке 1.4, а, б, в показаны гидравлические схемы дроссельного регулирования приводов подач. Гидравлический привод состоит из следующих элементов: 1- сливной бак, 2 - переливной клапан, 3 - насос, 4 - регулируемый дроссель, 5 - обратный клапан, 6 - золотник с управлением от двух электромагнитов, 7 - электромагниты золотника, 8 и 9 - трубопроводы, 10 - гидроцилиндр. Схемы работают таким образом: при среднем положении золотника 6 трубопроводы 8 и 9 отключены от насоса 3. Масло сливается через переливной клапан 2 в сливной бак. Как только золотник 6 переместиться вправо, масло от насоса 3 через регулируемый дроссель 4 поступит в левую полость гидроцилиндра 10. Масло из правой полости цилиндра 10 через трубопровод 9 и перепускной клапан 12 сольётся в бак 1. В данной схеме регулировка скорости движения гидроцилиндра 10 осуществляется на входе дросселем 4.

Рисунок 1.4. Гидравлические схемы привода с дроссельным регулированием Литература: осн. 7[3-6] Контрольные вопросы: 1. Виды движений рабочего в неавтоматизированном производстве. 2. Какие целевые механизмы могут быть в металлорежущих станках? 3. Виды кинематических связей и уравнения связи между шпинделем и источником движения. 4. Уравнения кинематического баланса цепи подачи. 5. Опишите гидравлическую схему привода с дроссельным регулированием.

Лекция №2. Токарные станки. Токарно-винторезный станок мод. 16К20. Назначение станка - наружное и внутреннее точение, нарезание правой илевой метрической, дюймовой, модульной и питчевой резьб, одно- имногозаходных резьб с нормальным и увеличенным шагом, торцовой резьбы и т.д. Станок применяется в единичном и мелкосерийном производстве. На рисунке 2.1 показан общий вид токарно-винторезного станка. Станина 1, установленная на передней 2 и задней 3тумбах, несет на себе все остальные узлы станка. Слева на станине размещена передняя бабка 4. В ней имеется коробка скоростей со шпинделем 5, на переднем конце которого закрепляется патрон. Справа установлена задняя бабка 6. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины обрабатываемой детали на требуемом расстоянии от передней бабки. Режущий инструмент (резцы и другой инструмент) закрепляют в резцедержателе резцовых салазок 7 или в пиноли задней бабки суппорта.

Рисунок 2.1. Токарно-винторезный станок мод. 1К62

Продольная и поперечная подачи суппорта осуществляются с помощью механизмов, расположенных в фартуке и получающих вращение от ходового вала 9 или ходового винта 10. Первый используется при точении, второй - при нарезании резьбы. Величину подачи суппорта устанавливают настройкой коробки подач 11. В нижней части станины имеется корыто 12, куда собирается стружка и стекает охлаждающая жидкость. Техническая характеристика станка мод. 16К20. Наибольший диаметр детали, устанавливаемой над станиной, мм - 400; расстояние между центрами, мм - 710, 1000 и 1400; диаметр отверстия шпинделя, мм - 52; число значений частот вращения шпинделя - 24; частота вращения шпинделя, об/мин - 12,5-1600; подачи на один оборот шпинделя, мм: (продольные – 0,05-2,8; поперечные - 0,025-1,4); шаг нарезаемой резьбы: (метрической, мм - 0,5-112; дюймовой, число ниток на 1'' - 56-0,25; модульной, модуль - 0,5-112; питчевой, питч - 56-0,25; мощность электродвигателя, кВт - 10. Главное движение. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя М1через клиноременную передачу со шкивами ø140 и ø268икоробку скоростей. На приемном валу Iустановлена двусторонняя фрикционная муфта МФ1. Для получения прямого вращения шпинделя муфту смещают влево, и привод вращения осуществляется по следующей цепи зубчатых колес с числом зубьев z: 56-34или 51-39, 79-47или21-55либо 38-38, вал IV, колеса 60-48или 30-60, шпиндель VII. От вала IVвращение можно передать через перебор, который на валу V, 45-45или 15-60, 18-72и 30-60 (переход с вала VI на шпиндель VII) при перемещении вправо блока 48/60на шпинделе. Переключая блоки колес, можно получить 12 вариантов зацепления колес при передаче вращения с вала IVнепосредственно на шпиндель и 12 вариантов - при передаче вращения через перебор 45/60 на валу V. Реверсирование шпинделя выполняют перемещением муфты МФ1 вправо. Тогда вращение с вала Iна вал IIIпередается через зубчатые колеса 50-24на валу II, 36-38, и последний получает обратное вращение. Движение подачи. Механизм подачи сообщает движение суппорту по четырем кинематическим цепям: винторезной, продольной и поперечной подачи, быстрого перемещения. Вращение валу VIIIот шпинделя VIIпередается через зубчатые колеса 60 - 68, а при нарезании резьбы с увеличенным шагом - от шпинделя через звено увеличения шага 60-30 (вал VI), 72-18(вал V),45-45 (на вал IV) или 60-15и через колеса 45-45 (с вала IV на вал VIII). С вала VIIIдвижение передается через реверсивный механизм с колесами 30-45или 30-25-45на вал X,далее через сменные колеса a-b-d или a-b-c-d на входной вал XIкоробки подач. Переключением муфт МФ3, МФ4, МФ5 и МФ6, а также перестановкой блочных зубчатых колес 28/48 (на валу XVII), 28/35 (на валу XIV), 25/30(на валу XIV),18/28 (навалу XV) осуществляются различные комбинации соединения колес от z=28 (вал XII) доz=35 (вал XIX)коробки подач. От выходного вала XV IIкоробки подач вращения может быть сообщено либо ходовому винту XXI, либо ходовому валу XIX. В первом случае - через муфту МФ6, во втором - через колеса 23-40, 24-39, муфту обгона и колеса 28-35. Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта XXI(шаг винта t =12мм) через маточную гайку, закрепленную в фартуке. Необходимый шаг резьбы можно получить переключением зубчатых колес и муфт в коробке подач или установкой сменных колес а, b, с, d на гитаре. В последнем случае муфтами МФ3 и МФ6механизм коробки подач отключается. Для предупреждения поломок при случайных перегрузках служит муфта МП1. Продольная и поперечная подачи суппорта. Для передачидвижения механизму фартука служит ходовой вал XIX. По нему вдоль шпоночногопаза скользит зубчатое колесо z=30, передающее вращение через колеса32-32-30при включенной муфте (которая соединена с четырехзаходным червяком)и червячную пару 4-21. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт (левую или правую, имеющих на венцах по 41 зубу). Тогда вращение от червячного колеса передается зубчатыми колесами 36-41-41и 17(левое)-56или 17(правое)-56 валу(на котором закреплено реечное колесо с z=10)и далее реечному колесу 10, которое, перекатываясь по неподвижно связанной со станиной станка рейке, осуществляет продольное перемещение суппорта. Поперечная подача и ее реверсирование осуществляется включением правой пары муфт, имеющих на венцах по 34 зуба. В этом случае от вала червячного колесачерез передачи 36-36и 34-55-29-16или 36-36-36и 34-55-29-16вращение передается винту, который сообщает движение поперечной каретке суппорта. Установочные перемещения суппорта, резцовых салазок и пиноли задней бабки. Для осуществления быстрого (установочного) перемещения суппорта ходовому валу XIXсообщается быстрое вращение от электродвигателя М2через клиноременную передачу (ø 85 - ø 127). Механизм подачи суппорта через коробку подач при этом можно не включать, так как в цепи привода ходового вала установлена муфта обгона на валу XX. С помощью ходовых винтовможно перемещать вручную через колеса 24-24резцовые салазки и пиноль задней бабки. Станок может быть оснащен механическим приводом салазок. В этом случае от ходового вала XIXчерез механизм фартука, колеса z=30 - z=29подключается колесо z=18, а затем через колеса z=72 - z=20движение передается винтурезцовых салазок.

Рисунок 2.2. Кинематическая схема токарно-винторезного станка 16К20 Через клиноременную передачу (ø70 - ø80)от вала электродвигателя М1 подключен насос смазки. Литература: осн. 7[7-17] Контрольные вопросы: 1. Основные узлы токарно - винторезного станка мод. 16К20. 2. Кинематическая схема станка 16К20 (цепь главного движения, подачи, винторезная, продольная и поперечная подачи суппорта). 3. Конструкция передней бабки станка 16К20 (посадка и регулирование шпинделя, валов, зубчатых колёс и механизмы переключения). 4. Конструкция суппорта станка 16К20, включая резцедержатель. 5. Конструкция задней бабки. 6. Принадлежности токарного станка (патроны, конуса, люнеты и оправки). Лекция №3. Станки токарной группы.

Токарно-револьверные станки применяют в серийном производстве для обработки деталей из пруткового материала или из штучных заготовок. На этих станках можно выполнять все основные токарные операции. Револьверные станки отличаются от токарно-винторезных тем, что не имеют задней бабки и ходового винта. Однако они имеют револьверную головку, в гнездах которой может быть установлен различный инструмент (резцы, сверла, развертки и т.д.). При наличии специальных комбинированных державок можно в одном гнезде головки закрепить несколько инструментов. Револьверная головка может поворачиваться вокруг своей оси, и тогда инструмент последовательно подводится к заготовке. Инструмент крепится также ив резцедержателе поперечного суппорта. Токарно-револьверные станки рационально применять в том случае, если по технологическому процессу обработки требуется большое количество режущего инструмента. Разновидности токарно-револьверных станков. Токарно-револьверные станки в зависимости от вида заготовок бывают прутковые или патронные. Обычно станки малого размера - прутковые, а среднего размера могут быть как прутковые, так и патронные. Крупные револьверные станки обычно патронные. По конструкции револьверной головки все эти станки делятся на станки с вертикальной и горизонтальной осью вращения револьверной головки (рисунок 3.1). Револьверные головки бывают цилиндрические и призматические. Головки цилиндрической формы делают с вертикальной (рисунок 3.1, а) и горизонтальной осью вращения (рисунок 3.1 б, в). Головки призматической формы обычно имеют вертикальную ось и шесть граней с гнездами.

Рисунок 3.1. Типы револьверных головок с осями вращения: а - вертикальной; б - горизонтальной (перпендикулярной к оси станка); в - горизонтальной (параллельной оси станка)

Основными размерами, характеризующими токарно-револьверные станки, являются наибольший диаметр обрабатываемого прутка, наибольший диаметр обрабатываемой в патроне детали над станиной и над суппортом, а также максимальное расстояние от переднего конца шпинделя до передней грани или торца револьверной головки и наибольшее перемещение головки. Токарно-револьверный станок 1Г340П. Станок 1Г340П (рисунок 3.2) является универсальным токарно-револьверным станком. Он может быть прутковым или патронным и на нем можно выполнять работы, требующие последовательного применения различного режущего инструмента (черновое и чистовое точение, сверление, растачивание, зенкерование, развертывание, нарезание резьбы и т.п.). Его применяют в условиях серийного производства. Станок 1Г340П относят к револьверным станкам с горизонтальной осью револьверной головки. Ось вращения головки расположена ниже оси шпинделя и параллельна ей. Револьверная головка имеет 16 гнезд, в которых с помощью державок крепят режущий инструмент. Этот станок не имеет бокового (поперечного) суппорта. Револьверная головка получает продольную и поперечную (круговую) подачи.

Рисунок 3.2. Токарно-револьверный станок 1Г340П: 1 - станина; 2 - коробка скоростей; 3 - механизм зажима и подачи прутка; 4 - коробка подач; 5 - резьбонарезное устройство; 6 - копировальное устройство, 7 - револьверный суппорт; 8 - фартук револьверного суппорта; 9 - барабан упоров револьверной головки; 10 - насосная установка; 11 - станция охлаждения; 12 - передний барабан упоров; 13 - редуктор; 14 - стойка

Автоматическое переключение частоты вращения шпинделя и подач суппорта при смене позиций револьверной головки в соответствии с программой, заданной на штекерной панели пульта управления, значительно повышает производительность работы на станке и удобство его обслуживания. Для наладки и обработки мелких партий деталей предусмотрено ручное управление станком. Рисунок 4.2. Кинематическая схема автомата модели 1Б140

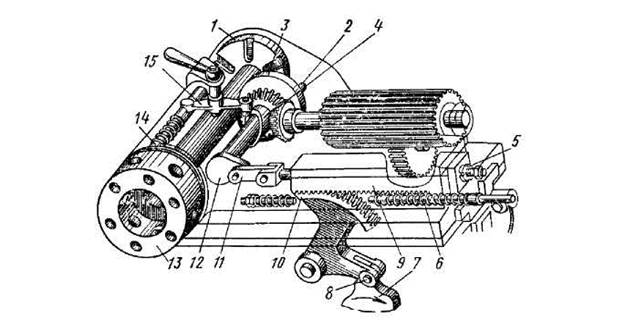

Главное движение шпиндель V получает от электродвигателя 1 через коробку скоростей 2-12 и клиноременную передачу 13-14. Точение и сверление на револьверных автоматах производят при левом вращении шпинделя. При помощи сменных колес al - bl шпиндель может получить три правые и три левые скорости вращения. Привод подачи и вспомогательных перемещений. Вспомогательный вал VII - VIII вращается от электродвигателя 20 через червячную пару 21-22 и кулачковую муфту 72. Вспомогательный вал делает 2 об/сек, а при выключенной муфте 72 его можно вращать вручную маховиком 30. От вспомогательного вала через червячную передачу 24-25 вращение передается командоаппарату 26 переключения скоростей шпинделя путем включения соответствующих электромагнитных муфт в коробке скоростей. Через зубчатые колеса 27-28-29 вращение сообщается валу IX и барабанам 92 и 86 механизмом подачи и зажима прутка. Револьверная головка 43 при включении муфты 75 поворачивается при помощи колес 36-37- 38, 39-40 и мальтийского механизма 41-42. От вала VIII через коробку подач и червячную пару 44-45 вращение передается первому распределительному валу XV, а через передачи 58-59 и червячную пару 60-61 - второму распределительному валу XVI. Валы XV и XVI вращаются с одинаковой частотой. На распределительном валу XVI установлены цилиндрический кулачок 78, осуществляющий подачу продольного суппорта 46, и барабаны 79, 80 и 81, включающие однооборотные муфты: 73 - поворота барабана командоаппарата 26; 74 - подачи и зажима прутка; 75 - поворота револьверной головки 43. Перед подачей прутка кулачок 88 (вал XVIII) при помощи зубчатого сектора 47 и колеса 48 поворачивает качающийся упор и устанавливает его против переднего торца шпинделя. После подачи прутка упор отходит в исходное положение. На валу XVI установлены дисковые кулачки 82, 83, 84 и 85. Первые два - для подачи вертикальных (50 в 51) суппортов, а вторые для подачи поперечных (52 и 53) суппортов. На распределительном валу XV расположены дисковый кулачок 93 перемещения револьверного суппорта, барабан 90 лотка 54, отделяющего готовые детали от стружки, и барабан 91 муфты 76 переключения частоты вращения распределительных валов. Медленное вращение последних осуществляется от вспомогательного вала VIII через зубчатые колеса коробки подач 32-35-63 и сменные колеса а - b или c - d, или е - f, а быстрое - через колеса 31- 34, 33-62- 64. Для вспомогательных движений служит электродвигатель 65, с помощью которого можно вращать быстроходный (сверлильный) шпиндель 49, установленный в одном из гнезд револьверной головки. Этот шпиндель, вращаясь в направлении, обратном вращению заготовки, позволяет получить достаточно высокую скорость резания при сверлении отверстий малого диаметра. Револьверный суппорт (принципиальная схема работы этого суппорта во всех токарно-револьверных автоматах). В корпусе суппорта (рисунок 4.3) размещен горизонтальный вал с шестипозиционной револьверной головкой 13. Водило 2 находится на ведущем диске 3. Диск имеет торцовый кулачок 4, находящийся в контакте через двуплечий рычаг 15 с фиксатором 14 револьверной головки, и кривошип 12, связанный через шатун 11 (регулируемый гайкой 5) с рейкой 9, которая может перемещаться в продольном пазу корпуса суппорта. Ролик 8 опирается на дисковый кулачок 7, закрепленный на распределительном валу станка. Пружина 6 стремится переместить суппорт вместе с револьверной головкой, кривошипом 12, шатуном 11 и рейкой 9 вправо, однако этому препятствует рейка, удерживаемая зубчатым сектором 10, и кулачок 7. Револьверный суппорт имеет два независимых движения: медленную рабочую подачу от кулачка 7 и быстрый отвод и подвод. После отвода револьверная головка поворачивается. При рабочей подаче кулачок, вращаясь по часовой стрелке, через зубчатый сектор 10 перемещает влево рейку 9, а вместе с ней и весь суппорт, так как кривошип 12, и шатун 11 при этом находятся в мертвом положении. Пружина 6 в это время сжата. При нисходящем профиле кулачка 7 она возвращает суппорт в исходное положение.

Рисунок 4.3. Револьверный суппорт

Холостой ход револьверного суппорта с поворотом револьверной головки осуществляется вспомогательным вало

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 493; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.151.141 (0.14 с.) |